多腔体柔性机械手指设计与弯曲变形研究

高 磊, 迟德霞, 孙润富, 潘学睿

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

柔性机械手具有良好的人机交互性和传统刚性机械手所欠缺的自身适应能力,因此成为机械手研究领域的主流。意大利仿生机器人研究室研制了一种基于形状记忆合金和柔性材料的多臂章鱼机器人[1],该机器人可以在水中自由行走,并能抓取形状和大小不同的物体。受鹈鹕鳗鱼的启发,W.B.KIM 等[2]发明了双变形可拉伸折纸结构的六足动物机器人,其原理为由于气体膨胀使可折叠框架内部的空间被压缩,腔体可以抓住多种物体。俄亥俄州立大学的H.J.SU 团队研制了一种软体机械手,该软体机械手装有SMA(形状记忆合金)驱动器和压电换能器(PZT)挠曲传感器,具有较高的适应性、灵活性和较好的人机交互性[3]。首尔大学的H.I.KIM等[4]研制了一种基于SMA 材料的柔性驱动装置。该柔性驱动装置利用温度对SMA 材料的影响,使SMA 产生形变,从而实现驱动装置的弯曲和扭转[5],多用于柔性机械手和柔性手腕[6]。Y.F.HAO等[7]研制了一种采用气动驱动的软体手爪,该手爪具有四个彼此独立的驱动结构,在无束缚条件下其最大稳定抓取直径为100 mm,而在有束缚条件下其最小稳定抓取直径为30 mm。J.H.ZHANG 等[8]发明了一种利用纤维约束径向形变的软体驱动器,参考人类手指的结构制作了一种柔性手指,并应用于康复治疗领域。Z.WANG 等[9]研制了一种纤维增强软体弯曲制动器,并分析了软体制动器的弯曲角度和外层缠绕线圈数之间的关系。结果表明,在同等气压下,当绕线圈数等于45 时,软体制动器弯曲角度最大。

总结近几年国内外对柔性机械手的研究情况可知,柔性机械手指主要分为两大类:一类是纤维增强型柔性机械手[10];另一类是非纤维增强型柔性机械手,非纤维柔性机械手又细分为多腔体结构机械手[11]、颗粒塑形机械手[12]、绳驱动机械手[13-15]和环形闭合结构机械手[16]。柔性机械手指的结构多采用外部纤维束缚结构和腔室内嵌式结构,上述结构均存在手指弯曲变形较为复杂、弯曲效果不佳等问题。本文探索设计一种腔室外置结构柔性机械手指,通过ABAQUS 软件分析该柔性机械手指在不同气压下的应力与应变,并通过试验测量柔性机械手指在不同压力下的弯曲变形和末端的位移,以改善柔性机械手指的弯曲变形效果。

1 柔性机械手指设计

1.1 柔性机械手指的工作原理

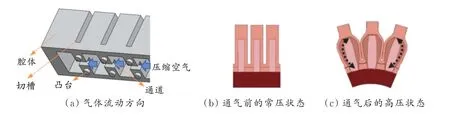

柔性机械手指结构可分为三部分,即顶部的腔体、中间的应变限制层及底部的可弯曲层。柔性机械手指的工作原理示意图如图1 所示。当工作气体进入腔体内时,气体在各个腔体间的通道内流动;在腔体切槽对应的腔体下部,设计了2 个小凸台,用以连接切槽与可弯曲结构,并起固定作用(见图1(a))。在无输入气体即通气前的常压状态下,柔性机械手指的各腔体处于平行的静止状态,柔性机械手指不弯曲(见图1(b))。当腔体中通入高压气体时,因位于中间位置的每一个腔体的上下壁厚均大于两侧壁厚,腔体两侧壁产生的变形大于腔体上下壁的变形,各个腔体侧壁产生挤压作用使腔体发生轴向伸长,而腔体的底部受限制层约束不能伸长,使柔性手指腔体长度和限制层长度不同,从而使柔性机械手指产生弯曲变形,即压缩空气使腔体产生的轴向伸长转变为腔体向底部方向的弯曲形变(见图1(c))。

图1 柔性机械手指的工作原理示意图

1.2 柔性机械手指的结构设计

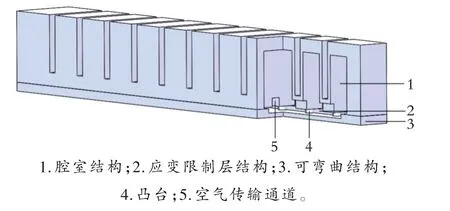

本文中的柔性机械手指由11 个腔室组成,其示意图如图2 所示。

图2 柔性机械手指结构示意图

在11 个腔室中,首尾的2 个腔室外侧腔室壁厚加厚,以实现固定和抓取功能;其余9 个腔室的上表面壁厚大于左右2 个侧面壁厚。在腔室切槽位置的下方,有起连接作用的小凸台,并留有通气凹槽,便于各个腔室间气体的流动。应变限制层选用具有可弯曲但不可延展的材料,本文选用多功能复印纸作为限制层材料。底部的可弯曲层为中间约束层的载体且起密封作用,不影响顶部腔室和中间应变限制层形变,故底部可弯曲层尺寸、材料与腔体下表面尺寸、材料相同。

1.3 柔性机械手指的制造

柔性机械手指的制造采用液态硅胶浇筑到模具的形式,具体操作步骤如下。

步骤一:参考成年人的手指尺寸,放大1.5 倍进行设计,用Solidworks 软件建立柔性机械手指三维模型及其模具,用高精度树脂材料进行3D 打印该模具。

步骤二:选用硬度较小的工业级矽利康硅胶,将硅胶与固化剂按100∶1 的质量比混合,搅拌均匀待用。

步骤三:浇注及固化。首先,用酒精擦拭模具接触面,晾干后将脱模剂均匀地涂抹于模具表面,将混合好的硅胶缓慢浇注于模具中,并使模具保持水平状态,静置12 h 后进行脱模处理。

柔性机械手指的制备过程示意图如图3 所示。

图3 柔性机械手指的制备过程示意图

2 柔性机械手指的仿真分析

2.1 仿真材料参数的测定

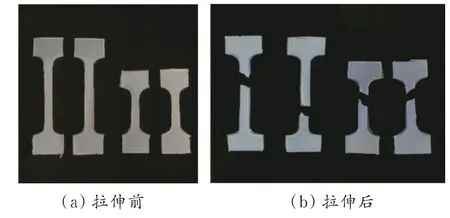

拟选用Yeoh 模型作为本构模型对柔性机械手指进行静力学分析,应变能密度函数中的材料参数C10和C20通过单向拉伸试验[17]测定。试验前,首先通过Solidworks 软件建立拉伸试验试样模具的三维模型,采用树脂材料3D 打印试样模具,将矽利康硅胶注入模具中,制成拉伸试样(见图4(a))。在SHKA105 橡胶制品拉力机上,对试样进行拉伸试验,拉伸试验机自动记录试样的长度和拉力,拉伸后的试样如图4(b)所示。

图4 拉伸试验前、后的硅胶试样图

整理拉伸试验测得的数据,绘制散点图并进行回归分析,可得回归函数的解析曲线,结果如图5 所示。经计算得,应变能密度函数的材料参数C10=0.235 2,C20=0.089 0。

图5 单向拉伸试验数据拟合结果

2.2 柔性机械手指的建模

采用ABAQUS 软件分析柔性机械手指在不同压力下的受力与变形情况。设定弹性体的密度为1 130 kg/m3,材料类型中选择各向同性,材料参数C10为0.235 2,C20为0.089 0;限制层材料密度为750 kg/m3,杨氏模量为6 500 MPa,泊松比为0.2。

2.2.1 柔性机械手指的应力分析

柔性机械手指在不同压力下的应力分布云图如图6 所示。由图6 可以看出,当柔性机械手指腔室内为负压时,柔性机械手指弯向腔室一侧,由于腔室之间的空间有限且腔室与腔室的结构相同,故每一个腔室所能承受的负压情况相同;在负压为-0.02 MPa 时,可明显地看到腔室间有应力集中现象。为了避免过高负压对柔性手指造成损伤,此次试验的最高负压定为-0.02 MPa。由图6 还可以看出,当柔性机械手指腔室内为正压时,柔性机械手指弯向限制层一侧,并且弯曲变形随着压力的增大而增大;当压力为0.01~0.05 MPa 时,柔性机械手指弯曲角度逐渐接近于360°,当压力达到0.06 MPa时,柔性机械手指弯曲角度超过360°,且有较大应力集中,所受应力超过材料的许用应力(0.56 MPa),柔性机械手指腔室侧壁可能会破损。

图6 柔性机械手指在不同压力下的应力分布云图

2.2.2 柔性机械手指的末端位移

在仿真分析结果的基础上进行后处理,在场输出变量中拾取模型的末端点,选择输出位移变量,可得柔性机械手指末端点的位移轨迹(见图7)。

图7 柔性机械手指的末端位移轨迹

由图7 可以看出,无论是正压状态还是负压状态,柔性机械手指的末端点在0~1.00 s 内处于静止状态,其原因是在该段时间内柔性手指腔室内压力较小,不能使柔性机械手指产生变形;在1.00~2.00 s 内,当柔性机械手指腔体内为负压时,其末端位移随真空度的增大而增大,而当柔性机械手指腔体内为正压时,其末端位移随压力的增大而先增大后减小,轨迹呈非线性;在约1.75 s 处,柔性机械手指末端位移达到最大。这充分说明,随着压力的增大,柔性机械手指末端在空间中的运动方式为先逐渐远离初始位置,达到极限之后逐渐向初始位置靠拢,与柔性机械手指的应力分析结论一致。

2.2.3 柔性机械手指的应变分析

对几何非线性模型的分析,存在多种应变描述方式。本文选用超弹性材料,应变输出为对数应变(Logarithmic strain),用符号LE 表示。柔性机械手指在不同压力下的应变云图如图8 所示。由图8 可以看出,随着压力由负压转变为正压,柔性机械手指的腔室先产生紧缩变形,柔性机械手指向腔室一侧(右侧)弯曲;然后,柔性机械手指的腔室产生膨胀变形,使柔性机械手指向限制层一侧(左侧)弯曲;当压力由-0.02 MPa 转变为-0.01 MPa 时,腔室紧缩的形变变小;随着压力的逐步增大,原紧缩的腔室变为膨胀,在腔室侧壁膨胀的挤压作用下柔性机械手指发生向限制层一侧的弯曲变形。与应力分析结果相同,当压力达到0.06 MPa 时,柔性机械手指的应变最大,其值为0.822 ,其应变集中处会超过柔性材料的强度极限,进而会对柔性机械手指造成损坏。

图8 柔性机械手指在不同压力下的应变云图

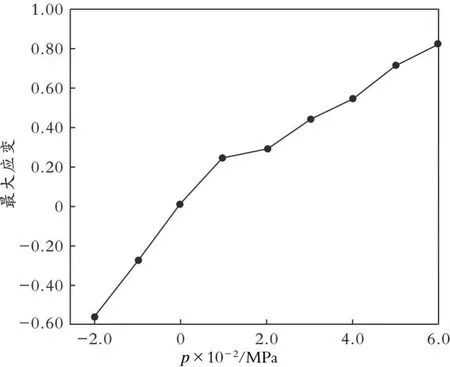

由图8 还可以看出,随着压力的增加,柔性机械手指产生应变最大处位于腔室侧壁与外壁的交会处。绘制了压力与腔室发生最大应变处应变的关系曲线,结果如图9 所示。由图9 可知,腔室的最大应变与压力成正比,最大应变为0.822。

图9 压力与腔室发生最大应变处应变的关系曲线

3 柔性机械手指的弯曲变形试验

3.1 试验平台硬件选择与系统组建

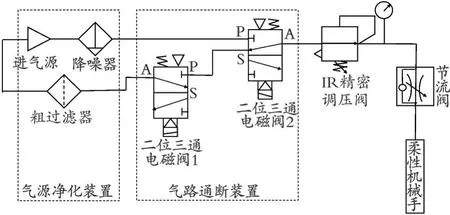

柔性机械手指受力试验系统由进气源(自锁开关+直流隔膜泵。其中,直流隔膜泵的额定功率为10 W,流量约为12 L/min)、粗过滤器、降噪器、2 个二位三通电磁阀、IR 精密调压阀、节流阀等组成。柔性机械手指的驱动气路图如图10 所示。

图10 柔性机械手指的驱动气路图

3.2 柔性机械手指弯曲变形分析

将柔性机械手指一端固定,另一端自然下垂,用IR 精密调压阀调整柔性机械手指腔室内压力分别为-0.02、-0.01、0、0.01、0.02、0.03、0.04、0.05、0.06 MPa,用摄像机拍照受不同压力的柔性机械手指,记录柔性机械手指的弯曲变形情况,结果如图11 所示。由图11 可以看出,当柔性机械手指腔室内为负压时,柔性机械手指弯向腔室一侧;当柔性机械手指腔室内压力为0 时,柔性机械手指不变形;当柔性机械手指腔室内为正压时,柔性机械手指弯向限制层一侧,并且弯曲变形程度随着压力的增大而增大。

图11 柔性机械手指的弯曲变形记录过程

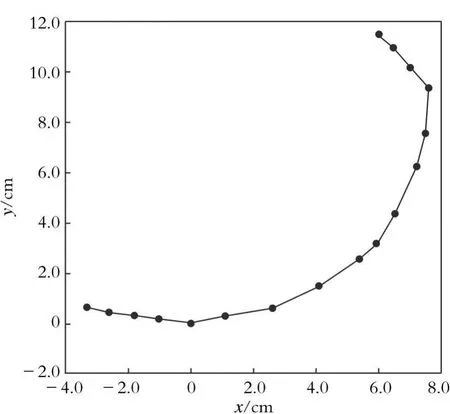

柔性机械手指末端位移是直接反映其抓取过程中自适应能力的重要参数。测量了柔性机械手指的末端点位移,得到了不同压力下的柔性机械手指末端点坐标值;将各坐标值按顺次连接起来,绘制了柔性机械手指末端点的运动轨迹。柔性机械手指末端轨迹如图12 所示。

图12 柔性机械手指末端位移轨迹

由图12 可知,柔性机械手指腔室内压力为-0.02、-0.01、0、0.01、0.02、0.03、0.04、0.05、0.06MPa 时,水平方向的位移为-3.30~7.60 cm,垂直方向位移为0~11.40 cm;柔性机械手指腔室内压力为0 时,水平方向位移和垂直方向位移为0。 由此可得,柔性机械手指在y方向上的位移远大于在x方向上的位移,说明柔性机械手指有很强的向上移动能力;柔性机械手指在抓取物品的过程中可实时调整,适应所抓取物品的尺寸,具有极好的自适应能力。

4 结 论

本文设计并制作了一种由11 个腔室组成的柔性手指,采用ABAQUS 软件分析了柔性机械手指的应力与应变,获得了柔性机械手指的应变曲线;柔性手指的应变与腔室压力呈正相关,其最大应变为0.822;柔性手指易发生破损位置为各腔室侧壁与外壁的交会处;柔性机械手指横向位移的最大值为7.60 cm,纵向位移的最大值为11.40 cm。

建立了柔性机械手指测量弯曲变形试验平台及压力可调的驱动气路系统,测试了不同压力下柔性机械手指的弯曲变形情况,记录了柔性手指末端的位移变化趋势。