回收PET 改性PEI 薄膜在油水分离中的应用

毛竹简,廖夏露,罗云红,饶瑞晔

(武夷学院 生态与资源工程学院,福建 武夷山 354300)

聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate,PET)是一种半结晶型的聚酯,拥有优良的热、力学性能和环境稳定性。由于其具有无毒、耐用而且透明的特性,因此被广泛应用于一次性饮料瓶和食品包装中[1-5]。有数据显示,全世界的饮料包装中,PET 瓶装所占的份额都超过了70%,是使用率最高的塑料瓶[6]。全球塑料年产量在快速的城市化和人口增长的驱动下,预计到2050 年,塑料年产量可能会增加到12 亿多t[7]。塑料制品与人类生活息息相关,它们在给人类带来便利的同时,也存在着极大的健康和环境威胁。据估计,每年有大约300 万t 微塑料泄漏到环境中[8-9],微塑料的疏水表面会吸引重金属、药物毒物、阻燃剂和其他增塑剂等共污染物,这些微塑料可以轻易进入生物有机体,对植物、陆地和水生动物造成危害[10-11]。微塑料可以渗透食物网并沿着食物链运输,人类被认为是食物链中的顶级消费者,非常容易受到微塑料污染[12-13]。

PET 是生物不可降解的材质,使用后会对环境造成负担,也导致能源短缺[14]。鉴于PET 塑料具有优良的耐磨性、尺寸稳定性及电绝缘性,因此利用回收废弃PET 应用于新型分离膜制作或许使其具有良好的结构,可以提升膜的性能[15-16]。

加工工业排出大量含油废水及石油开采外,固体燃料热加工、轻工业中的制革废水、铁路及交通运输业、屠宰及食品加工等都是含油废水的重要来源[17]。油排入水体后会迅速地在水面形成一层致密油膜,隔绝空气与水进行氧交换,对水中生物的呼吸和光合作用造成致命的影响;同时会破坏水域景观,并通过食物链对人类健康造成影响。膜分离的方法设备简单,出水水质好,但是缺点也很明显,膜清洗困难,处理量偏小,运行成本高都是目前面临的问题[18-19]。

本研究利用湿式相转化方法制备回收PET/聚醚酰亚胺(polyetherimide,PEI)混合膜,利用回收PET 的化学特性与微粒形成间距,可能会造成混合膜孔洞与孔隙率的改变,同时增加过滤通量与效率。因此,为探讨掺杂回收PET 对混合膜之特性与操作性能对油水分离的影响。

1 实验材料和方法

1.1 PET/PEI 复合膜的制备

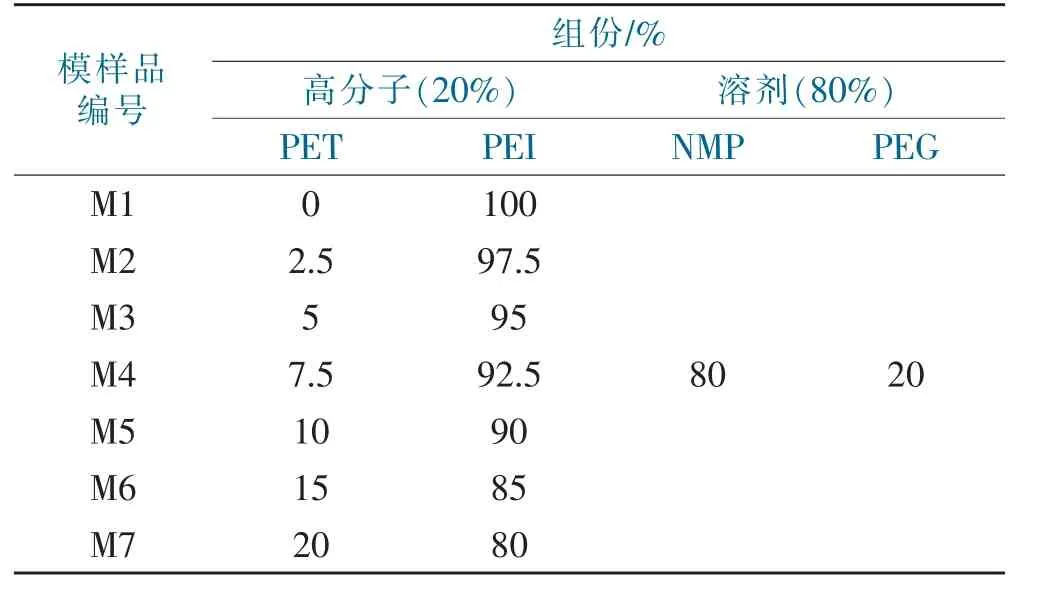

制备的混合膜皆采用湿式转换法,采用先前研究利用加热搅拌混合的方式将不同比例的高分子材料PEI(1000-7101,SABIC Innovative Plastics,USA)和PET(农夫山泉矿泉水瓶)与两种不同浓度的多孔形成剂聚乙二醇(Polyethylene glycol,PEG,西陇化工有限公司)和溶剂N-甲基吡咯烷酮(N-Methyl pyrrolidone,NMP,西陇化工有限公司)进行充分混合[20],在混合过程中,先利用油浴锅加热温度150 ℃,并持续加热搅拌5 h,趁热将铸膜液均匀的涂抹在玻璃板上,利用刮膜机将其刮出成膜,随后将玻璃板上所刮出膜放入恒温电子防潮箱(调节湿度为70%)中干燥8 h,之后用去离子水冲洗玻璃板上的成膜使其慢慢脱落,最后将膜存放在含酒精的混和溶液(10%)中保存至测试,制作出来的高分子混合膜如图1。不同混合膜的比例如表1所示。

表1 不同混合膜的比例一览表Tab.1 The proportion of different mixed membranes

图1 PET/PEI 混合膜(此为M3 膜)Fig.1 PET/PEI mixed membrane (M3 membrane)

1.2 油水乳化液的配制及分析

参考先前研究[20],取2.0 g 食用油(金龙鱼食用调和油)于洁净的500 mL 烧杯中,再加入200 mL 去离子水,使用数显恒速搅拌器在室温情况下以转速300 r/min搅拌2 h 至混合液呈乳白色溶液,且表层浮油消失,得到10 g/L 的乳化油标准液。之后以石油醚(AR 级,国药集团化学试剂有限公司)为溶剂,用紫外分光光度计(UV-1800,上海美谱达,256 nm)测定标准样的吸光度,绘制标准曲线[16]。

1.3 膜分离反应器及分析测试

2.3.1 膜通量的测试[21]

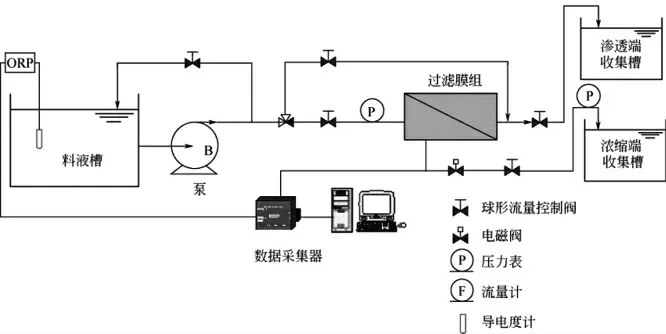

(1)将实验装置如图2,连接过滤系统,试验前通入一定量的去离子水进行清洗五分钟。

图2 过滤膜池装置图Fig.2 Diagram of filter membrane tank

(2)取出先前制备好的催化膜,将不同比例的催化膜经由扫流式平板过滤单元完成过滤试验,膜组有效膜过滤反应面积为7 cm×15 cm。

(3)打开泵,控制泵的入口压力,通入去离子水,启动泵后开始计时,收集渗透端溶液和浓缩端溶液。30 分钟后关闭泵,记录其收集的体积并计算催化膜过滤纯水时的纯水通量和膜本身之阻力。计算其纯水通量(Jw1)。

其中:Jw1为膜纯水通量(L/m2h);Q 为渗透体积(L);A为薄膜表面积(m2);△T 为进流溶液的时间(h)。

1.3.2 油水分离的过滤通量及去除效率测试

(1)将水槽中的去离子水换成事先配好的10 mg/L的乳化油水溶液工作并进行原水的水质分析。

(2)连接过滤装置,按照纯水通量测试步骤将催化膜置于平板过滤单元测试各组的过滤通量,每隔10分钟取样一次并记录其通过的体积,取样三次,将数据记录表中。取适量的过滤液,换算其去除效率。

乳化油水溶液的去除效率的计算公式为:

其中:R 为去除效率(%);C0(mg/L)为初始油水工作液的浓度;C(mg/L)为透过膜后的渗透液的浓度。

经由所设计的操作压力和时间进行膜过滤油水工作液后,接着将膜进行反冲洗10 min 后,再以相同条件下测其纯水通量(Jw2)后续的通量恢复率(FRR)。

1.3.3 复合膜含水率测试

将膜样品从蒸馏水中取出,用滤纸拭干膜表面的水分并进行其湿重的测量(Ww),之后将膜置于60℃的烘箱中进行干燥,于24 h 后测其干重(Wd),即可按照下式计算出膜的含水率百分比:

式中:Ww—样品的湿重(g);Wd—样品的干重(g)。

1.4 表征分析测试仪器

接触角由动态接触角测定仪(中国中西集团JGW-360B 型)测量,主要测量复合膜的亲疏水性能,用静滴法将水珠滴于膜上,每次约0.6 μL,之后利用软件以自动分析法(取二基点)测量样品接触角数值。扫描电镜(SEM,TESCAN VEGA 3,捷克)主要为观察复合膜的表面形态,预处理将Au 溅镀在膜表面上以提升表面导电性,本仪器的加速电压为5~30 kV,放大倍率为25~200000 倍。

2 实验结果与讨论

2.1 不同比例PET/PEI 复合薄膜的操作性能测试

2.1.1 不同比例PET/PEI 复合薄膜的纯水通量及对油水乳化液的去除效率

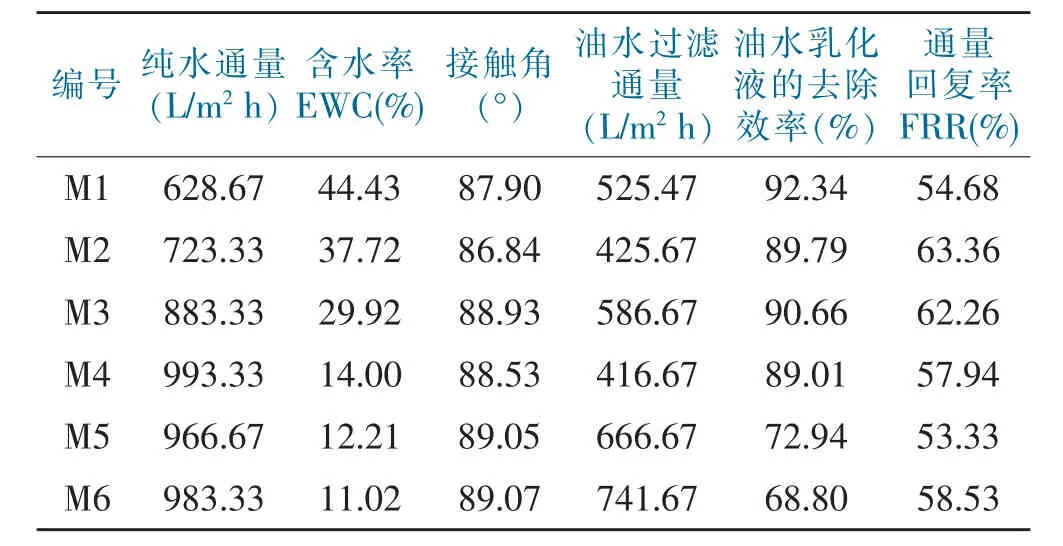

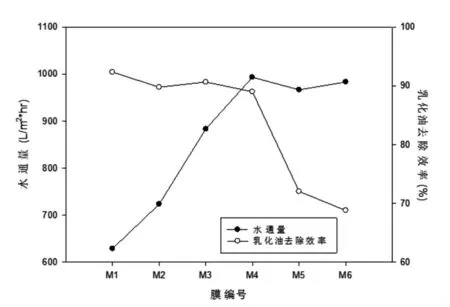

通过薄膜过滤系统研究不同组分比例薄膜的纯水通量和油水乳化液的去除效率,并做了含水率测试、接触角测试及通量回复率等测试。根据相关数据,对不同组分比例的高分子混合膜进行分析,得出高效率、去除率优良的改性薄膜。其相数据整理于表2 及图4,结果显示:PEI 为结晶型态和带有支链阳离子的高分子,并由亲水性氨基(-NH2)组成,混和膜中提高PEI 的添加量,可以提升混合膜的纯水通量及降低膜本身的阻力[12],反之,随着薄膜中PET 的占比由0 增大到15%,薄膜含水率从44.43 %降低至11.02 %,这是因为PET 本身为疏水性材质并带有阴电性,会使混合膜具有较高的阻力,且具有较低的纯水通量。由图4可得,纯水通量和油水乳化液过滤通量也呈现出上升趋势,纯水通量从628.67 L/m2h 上升到983.33 L/m2h,而油水乳化液的过滤通量从525.47 L/m2h 提升至741.67 L/m2h;但是由于PET 材料的疏水性,油水乳化液的去除率在下降,M1-M4 由92.34%降至89.01%,M5 和M6 油水乳化液的去除效率急速下降,均小于80%,混和膜M3 和M4 的纯水通量和油水乳化液的去除率都较佳,拥有良好的去除效率和速率,但考虑M4 有较佳的通量回复率,选择M4 为较佳混合膜。另外,由实验结果得知,当PET 含量大于15%以上时,无法成膜,因此后续无M7 的数据。

表2 不同比例薄膜的油水乳化液去除率及其他参数Tab.2 Removal rate of oil-water emulsion and other parameters of different mixed membranes

图4 不同比例薄膜的纯水通量和油水乳化液去除率Fig.4 Water flux and removal rate of oil-water by different mixed membranes

2.1.2 不同比例PET/PEI 混合膜在油水乳化液的去除效率随时间的变化

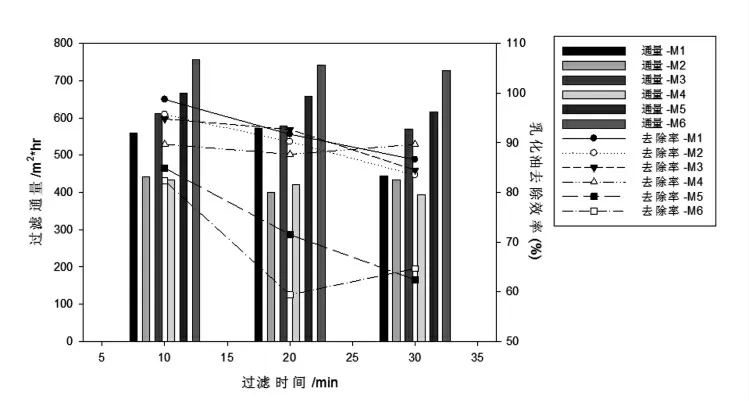

图5 表示不同比例PET/PEI 混合膜在油水乳化液再过滤时去除效率、通量与时间的关系。结果显示,随时间变化,纯PEI 膜通量由560.00 L/m2h 降至444.45 L/m2h,乳化油去除效率由98.72%降至86.6%,通量下降20%。而较佳的M3 混合膜,膜通量由610.67 L/m2h 降至570.62 L/m2h,乳化油去除效率介于94.78 至84.51%间,通量下降6.5%;M4 混合膜通量由432.98 L/m2h 降至394.01 L/m2h,乳化油去除效率介于87.67 至89.68%间,通量下降8.9%。而之后提高PET 含量至10%及15%,过滤通量分别介于666.67 至616.67 L/m2h 及755.54 至726.46 L/m2h间,但乳化油去除效率则为84%降到62%。掺杂疏水性的回收PET 后,M2~M4 膜可以有效地提高过滤通量及降低乳化油附着在膜表面的现象;当PET 提高到10%以上时,M5~M6 膜过滤通量明显提升,但是过滤效果明显下降。此外对油水乳化液的过滤通量和去除效率的分析中可知M3 及M4 效果最佳,对比这两组膜的通量回复率可知(见表2),M3 的通量回复率大于M4,说明M3 有更长的膜使用寿命。

图5 不同比例PET/PEI 混合膜乳化油过滤通量及去除率与时间变化的关系Fig.5 Removal flux and rate of oil-water by different PET/PEI mixed membranes with time

2.2 不同比例之PET/PEI 混和膜的特性分析

2.2.1 不同组分比例高分子混和膜的亲/疏水性

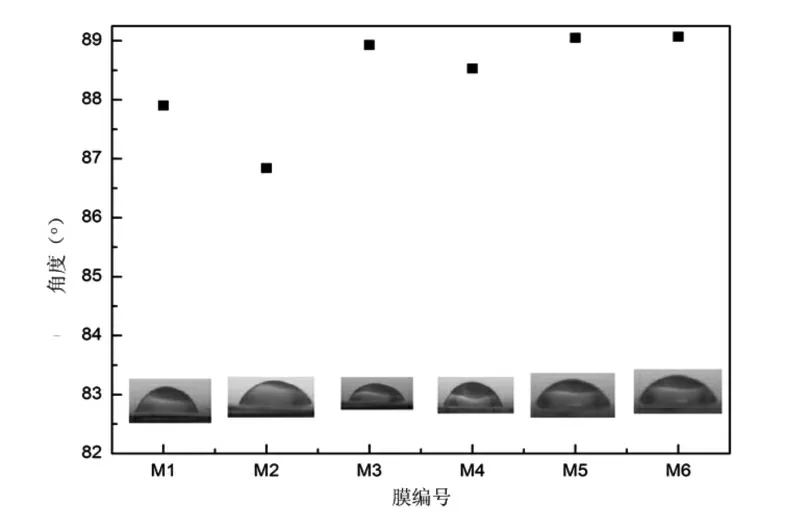

通过使用接触角仪分析PET/PEI 混和膜的亲/疏水性,整理于图6。该数据显示为混和膜的接触角测量值,在M1-M6 中,随着PET 含量的增加,混和膜的亲水性先增加后降低。因回收的PET 瓶具有疏水性,会适当的改变薄膜的致密性、孔隙率和纯水通量,使薄膜更加致密。

图6 不同混和膜接触角测量值Fig.6 The contact angle of different mixed membrane

2.2.2 不同组分比例高分子混和膜的表面结构特征

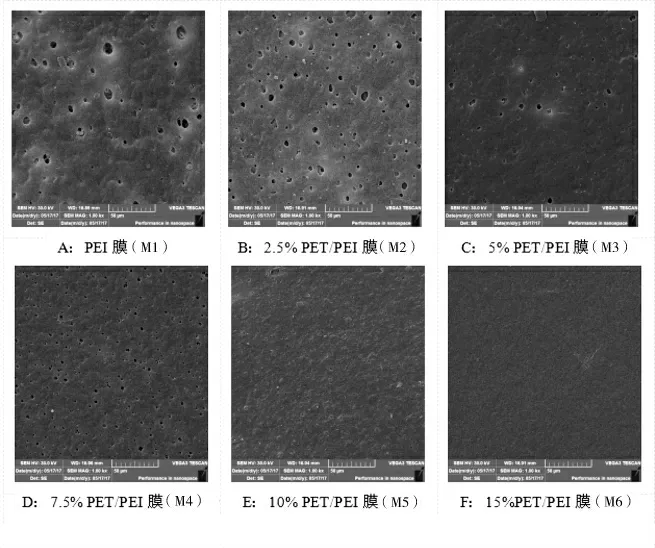

图7 为改性前后各膜的表面形貌。图7A 为纯PEI 膜,图7B 至7F 为掺杂2.5%~15%比例的PET/PEI 混和膜。结果显示随着PET 含量的增加,混和膜的表面各自呈现越来越致密的形态。通过SEM 的观察,可以发现膜的表面孔径分布均匀,形态较平滑;随着PET 含量的增加,平均膜孔径变小。

图7 不同组分比例混和膜的表面形态(1K)Fig.7 Surface morphology of different mixed membrane (1K)

3 结果与讨论

探讨使用回收的PET 瓶制成不同组分比例的高分子复合薄膜,并根据其表征、特性对油水乳化液去除效率的影响进行了分析。得到以下几点结论:

(1)PET/PEI 高分子混和膜中的PET 含量不同会改变薄膜的孔隙率及孔径大小,平均孔径约从2.26 μm(PET 0%)降至0.05 μm(PET15%),但添加至20%组份时无法成膜;

(2)经操作性能测试,掺杂5%PET 的混和膜为最佳膜比例,油水乳化液过滤通量为586.67 L/m2hr,去除效率90.66 %,通量回复率为62.26 %;

(3)经实验结果可以发现,回收PET 的添加在PEI 膜具有改善膜孔径的效果,或许可以提供回收PET 的资源化技术处理方法。