采油厂联合站乳化油处理技术研究与应用

邓良广,孙玉新,尚耀平,张景芳,何元凯,苏 勇,麻啸楠

(中国石油长庆油田分公司第十一采油厂,甘肃庆阳 745000)

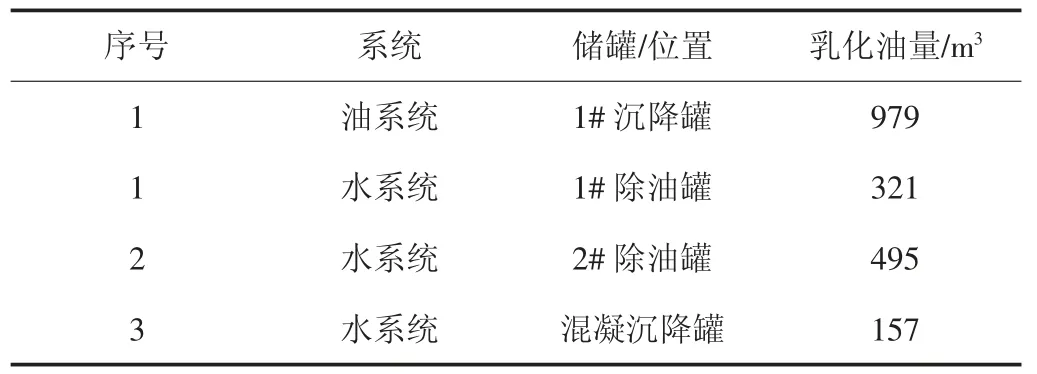

长庆油田第十一采油厂某联合站于2010 年10 月投运,2012 年前采取缓冲罐+沉降罐的原油处理模式,2012 年后期陆续增加110 m3三相分离器3 具,形成了以三相脱水+除油沉降的运行模式。目前,该联合站日进液量4 250~4 550 m3,日处理含水油量1 050~1 250 m3,进站原油包括1 座热泵站、3 座站点净化油及6 座含水油站点来油。站内目前以三相分离器脱水为主,采取首端(上游增压站)及末端(联合站)联合投加破乳剂的方式。沉降罐平均液位高度8.6 m,平均乳化层厚度7.2 m,储罐内约1 900 m3乳化油处理难度大,导致沉降罐无法清罐(见表1)。

表1 该联合站乳化油量统计表

前期先后3 次采用加药沉降法对该联合站沉降罐乳化油进行处理,仅能对含水超过85%、杂质低于10%的部分乳化油完成处理,罐内剩余2~3 m 的高机杂乳化油无法完全处理,继续进液或投加药品时,易形成反向破乳,使得罐内原本清晰的油、水、乳界面浑浊,大量增加乳化油存量,因此加药沉降法处理技术不能满足该联合站沉降罐乳化油处理要求。

基于此,首先,本文对该联合站乳化油形成的原因进行了分析,然后,研究了物理法和热化学法的协同除油技术对乳化油的处理效果,结果证实处理效果显著。目前已成功处理联合站乳化油1 900 m3,鉴于该技术在第十一采油厂的优异成效,其有望在长庆油田推广使用。

1 乳化油处理影响因素分析

影响乳化油处理的因素是多方面的[1,2],储罐内原油本身的凝点、黏度、重质组分、沥青质等,以及生产处理过程中温度、采油助剂、上游站点来液情况等复杂因素均能影响乳化油的产生速率及后期处理难度。

1.1 乳化油形成因素分析

通过对进站原油和沉降罐乳化油开展全烃色谱分析,从分析结果看:毛油中轻组分含量较高,乳化油中C16以上组分明显增加。重质组分滞留使水滴不能絮凝、沉降合并,进一步促进乳状液的稳定性,使乳化油较难处理。同时通过对比分析发现,该联合站进站原油中沥青质及胶质的含量均偏高。原油沥青质含量越高,油水界面膜的强度越大,乳化油越难处理。原油中的固体机械杂质使液滴相互间距离增大,阻碍液滴的靠近和聚结,增加乳状液的稳定性,使乳化油变成老化油,处理难度更大。在该联合站沉降罐取分层样进行分析,结果发现乳化油中机杂分层明显,机杂明显偏高,并在分层处含有2%~5%的胶质(见表2)。在沉降罐油水界面起到一定的隔离作用,从而造成原油较难破乳,该机杂的存在是乳化层升高且相对较难处理的主要原因。

表2 乳化油形成因素分析

1.2 其他因素

影响乳化油处理的因素还有采油助剂、措施废液、生活废水等其他方面的影响[3]。该联合站1#、2#除油罐主要进液有两部分组成:一部分来自三相分离器水室污水;另一部分来自干化池排放污水。三相分离器水室出口污水和干化池污水进入1#、2#除油罐混合后一部分输至某二注进行回注处理,一部分外输某转油站处理后进行回注。

1.2.1 污泥对系统造成二次冲击 污泥池库容偏小且底部杂质较多,实际处理能力下降。该联合站前期清理40 m3污油池一具,30 m3污泥池未清理,底部约有杂质70 cm。站内排出的污油、污水未经过足够时间沉降便溢流至污油池。这些老化的落地油含有大量杂质,泥砂,经过提升泵打入水处理系统除油罐,与罐内原有油层冲击形成新的乳化油。

1.2.2 杂质胶质过大导致处理难度增加 从萃取实验中发现,沉降罐罐内、除油罐罐内的乳化油均含有14%左右的轻质组分杂质。近年来新投井蜡质、胶质等轻质组分含量增多。混杂在原油中的胶质、沥青质、环烷酸及微晶石蜡等天然乳化剂的存在,易使油水两相体系形成网状结构膜[4,5]。

1.2.3 上游站点来液药剂投加混乱 上游来油投加降黏剂,出现高含水时,为保证某联合站外输含水合格,将方山来油导入罐内。同时近期在新投井投产过程中使用的措施液返排不彻底。引入新的化学助剂,存在表面活性剂成分,进入罐内后,与罐内不合格油品接触后,形成乳化油层且更加稳定[6]。

2 乳化油处理技术研究

2.1 实验样品乳化油样品

乳化油,来自于该联合站1#、2#沉降罐,1#、2#除油罐乳化油的上、中、下三部分进行充分混合样。反相破乳剂和破乳剂YT-100,长庆化工有限公司,化学级。

2.2 实验温度及标准

由于目前探罐温度不到30 ℃,不利于化学药剂对乳化油破乳沉降,故在45 ℃条件下进行乳化油脱水实验。同时为对照原油破乳剂性能,检测方法采用“瓶试法”,在不同加药浓度、处理温度条件下进行脱水实验对比(见图1)。在图1 的左图中,从左往右YT-100 投加浓度分别为300 mg/L、600 mg/L、800 mg/L 和1 000 mg/L 的破乳剂的脱水情况,右图中从左往右YT-100 投加浓度分别为300 mg/L、600 mg/L、800 mg/L 的反相破乳剂的脱水情况。

图1 破乳剂效果评价

从图1 中可以看到,从实验结果看到该联合站沉降罐和除油罐的乳化油在投加破乳剂YT-100 的情况下具有一定效果;当保持处理罐内乳化油上层、中部、下部温度均大于45 ℃时,当投加浓度800 mg/L 时,放置22 h 后能脱出32%水(乳化油综合含水60%),破乳效果良好。

3 乳化油处理技术现场实验

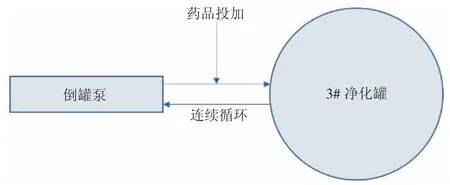

针对以上实验结论,该联合站乳化油处理时采用“循环加药+离心沉降”的方式进行处理。循环加药主要是为确保在处理罐对乳化油进行处理过程中,破乳剂、净水剂等药品能均匀的投加于处理液中,加大处理效果;离心沉降主要利用油水密度不同,使高速旋转的油水混合液产生不同的离心力,从而实现机杂、油、水的有效分离,具体处理流程(见图2)。

图2 流程改造示意图

同时投加破乳剂时应保证乳化油处理罐内平稳进液使破乳剂能充分扩散到乳化油中间发挥破乳作用,在投加破乳剂时结合循环连续投加的方式进行。破乳剂投加完毕后再进液或循环1 h,然后停止进液开始静置,有利于乳化油层中机杂聚结和沉降,分出油水层,静置期间需要每隔6 h 进行一次探罐,明确水层与油层位置,取乳化油分层样进行剖面分析。罐顶与循环连续投加结合的方式投加破乳剂时以1 000 m3乳化油为例,投加破乳剂800 mg/L(800 kg)。

乳化油经过24~48 h 的连续循环及小剂量持续加药后,静置48~72 h 以上,再取得罐顶及中部2~3 m 分层样,已实现95%~98%的脱水率及脱杂率,处理合格油正常外输。

4 结论

针对长庆油田第十一采油厂联合站内除油罐乳化层严重及处理困难的问题。本文首先分析了某联合站乳化油形成原因并研究了物理法和热化学法协同除油技术对乳化油的处理效果,结果证实处理效果显著。目前已成功处理联合站乳化油1 900 m3,乳化油经过24~48 h 的连续循环及小剂量持续加药后,静置48~72 h后已实现95%~98%的脱水率及脱杂率,处理合格油正常外输。