机体杆端轴承-密封单元动力学仿真平台开发

张 帅,杜学芳,张 涛,周守虎,王 伟

(1.河南工学院 机械工程学院,河南 新乡 453003;2.浙江兆丰机电股份有限公司,浙江 杭州 311232)

0 引言

机体杆端轴承广泛应用于飞机操作机构中,对飞机安全飞行起着重要的作用[1]。机体杆端轴承为带密封单元的双列调心球轴承,两列钢球交错排列,做往复摆动,钢球与钢球、钢球与轴承套圈间的作用力复杂多变,容易导致钢球卡死,造成轴承失效,影响飞机操作的安全性。此外,密封圈和轴承套圈摩擦生热,导致轴承腔内温度升高,润滑脂的润滑特性改变,影响轴承的动力学特性和使用寿命。因此,开展机体杆端轴承-密封单元的动力学特性研究,可提高轴承的工作性能和使用寿命,降低轴承的故障率,提升飞行安全系数。

轴承摩擦力矩的大小和波动性直接影响转子-轴承系统的定向和定位精度、寿命以及主机的安全[2]。邓四二等建立了双列调心滚子轴承[3]、双列圆锥滚子轴承[4]、陀螺角接触球轴承[5]和圆柱滚子轴承[6]的摩擦力矩模型,分析了不同工况、结构及工艺对摩擦力矩的影响。张占立[7]建立了YRT转台轴承摩擦力矩模型,分析了轴向游隙和滚子修形对摩擦力矩特性的影响。崔宇飞等[8]建立了六自由度控制力矩陀螺轴承组件非线性动力学微分方程组,分析了公-自转工况、有/无重力的工况、轴承预紧力以及保持架兜孔间隙对轴承摩擦力矩及其波动性的影响。

现有文献鲜见机体杆端轴承动力学方面的研究,本文基于机体杆端轴承的运动和受力分析,开发机体杆端轴承-密封单元的动力学仿真平台,开展摩擦力矩特性研究,为机体杆端轴承-密封单元的设计和优化提供参考。

1 机体杆端轴承-密封单元动力学模型

1.1 机体杆端轴承

机体杆端轴承是轴承与操作杆复合的一种新型轴承,由外圈、内圈、钢球和密封单元组成(如图1所示),两列钢球交错排列。

图1 机体杆端轴承组成

1.2 机体杆端轴承摩擦力矩分析

机体杆端轴承为满装双列调心球轴承,因此主要考虑滚动体与滚道弹性滞后引起的摩擦、差动滑动引起的摩擦、润滑脂的粘性摩擦和密封圈的滑动摩擦。

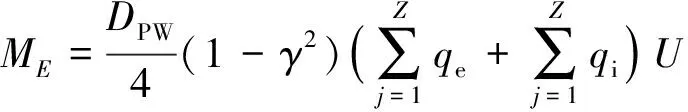

1.2.1 材料弹性滞后引起的摩擦力矩

(1)

式中,U为材料弹性滞后系数;DPW为滚动体中心直径;γ为无量纲几何参数;q为钢球与滚道间法向方向接触负荷;Z为钢球个数;下标i、e和b分别表示轴承内、外圈和钢球(下同)。

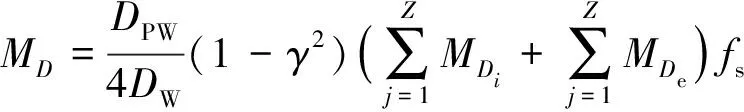

1.2.2 钢球与套圈差动滑动引起的摩擦力矩

(2)

(3)

(4)

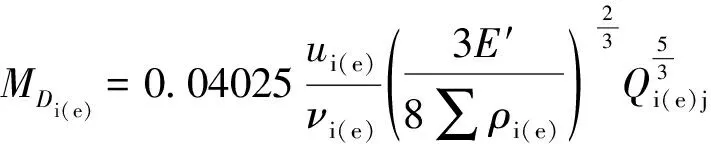

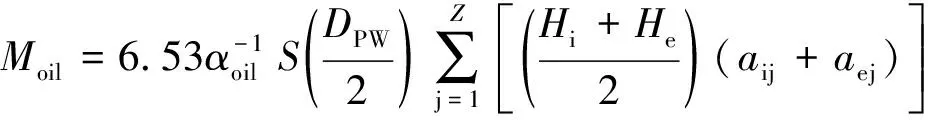

1.2.3 润滑脂黏性引起的摩擦力矩

(5)

式中,αoil为润滑脂基础油黏压系数;S为润滑充分系数;H为油膜厚度;ai(e)j为第j个钢球与内(外)滚道接触椭圆长轴。

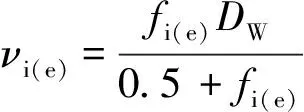

1.2.4 密封圈的滑动摩擦力矩

(6)

根据文献[9],φ=0.111,η为润滑剂动力粘度;u为轴表面速度,u=nπD/60;n为旋转轴转速;D为密封件接触处内圈的直径;b为密封圈接触宽度;G为抱轴力。

2 机体杆端轴承-密封单元动力学仿真平台开发

基于FORTRAN语言对ADAMS软件进行二次开发[10],可自动生成所需要的动力学分析模型,避免重复性或复杂的工作,提高工作效率。

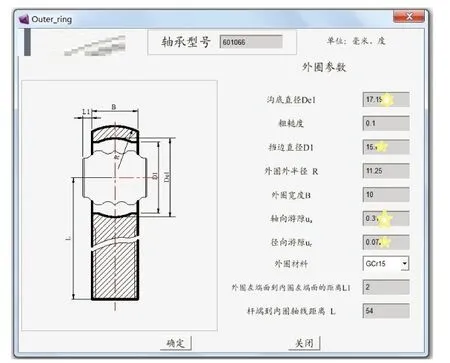

'2.1 动力学平台前处理模块

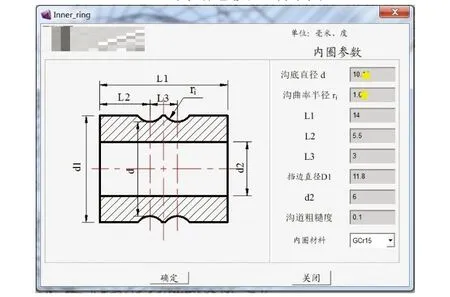

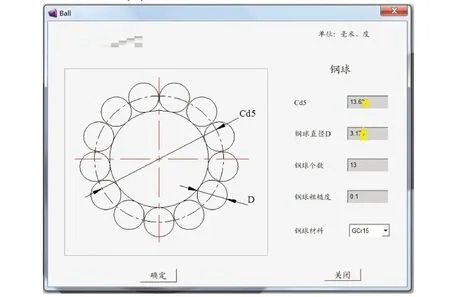

机体杆端轴承-密封单元动力学仿真平台前处理模块主要包括外圈、内圈、钢球和润滑条件等建模工作界面,如图2所示。

(a)外圈建模工作界面

(b)内圈建模工作界面

(c)钢球建模工作界面图2 前处理模块

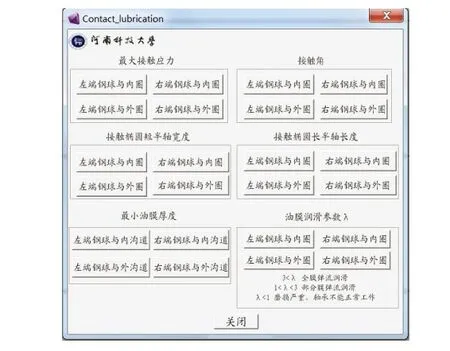

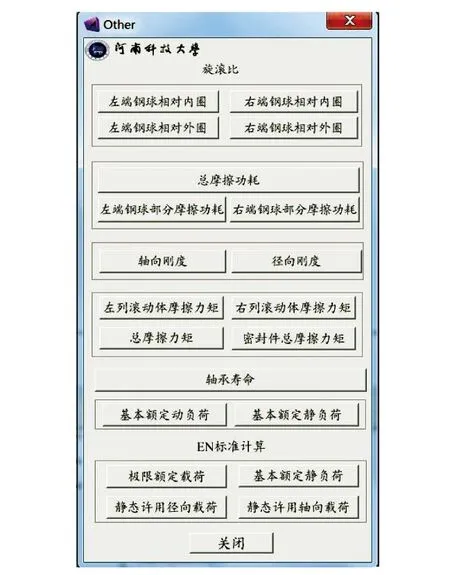

2.2 动力学仿真平台后处理模块

图3为后处理模块,可查看输出分析结果。如套圈与钢球的作用力、钢球的动态特性、接触及润滑的结果、旋滚比、基本额定动(静)负荷等。

(a)套圈与钢球的作用力后处理界面

(b)钢球动态特性后处理界面

(c)接触及润滑特性后处理界面

(d)其他后处理界面图3 后处理模块

3 摩擦力矩特性研究

分析条件:径向载荷为500N,轴向载荷为0 N,内圈沟曲率半径1.625 mm,钢球直径3.165 mm,外圈沟曲率半径8.59 mm,摆动幅值45°,摆动频率为10 Hz。

3.1 内圈沟曲率半径对摩擦力矩的影响

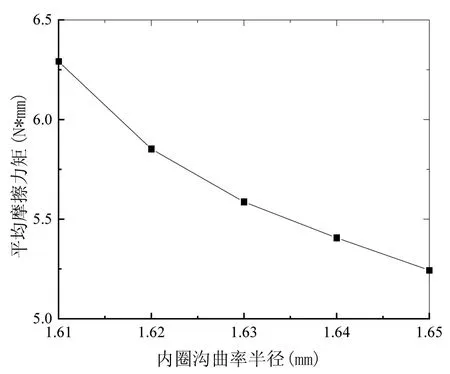

图4为内圈沟曲率半径对摩擦力矩的影响。摩擦力矩随内圈沟曲率半径的增大而减小。随着内圈沟曲率半径的增大,钢球与内圈间的密合度减小,因此由差动滑动引起的摩擦减小,摩擦力矩减小。

图4 内圈沟曲率半径对摩擦力矩的影响

3.2 外圈沟曲率半径对摩擦力矩的影响

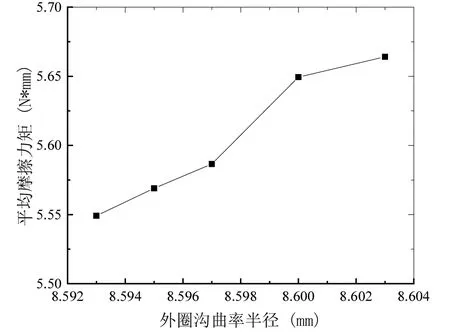

图5为外圈沟曲率半径对摩擦力矩的影响。摩擦力矩随外圈沟曲率半径的增加而增加,但幅值变化不大,因此外圈沟曲率半径的变化对轴承摩擦力矩的影响较小。

图5 外圈沟曲率半径对摩擦力矩的影响

3.3 钢球直径对摩擦力矩的影响

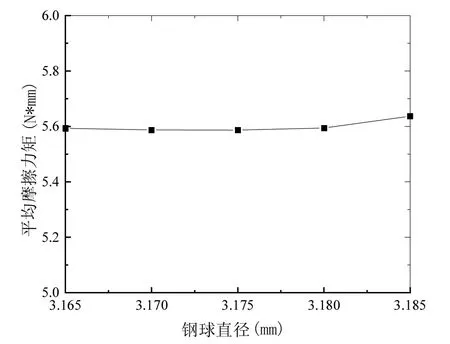

图6 钢球直径对摩擦力矩的影响

图6为钢球直径对摩擦力矩的影响。轴承摩擦力矩随着钢球直径的增大,摩擦力矩变化不大,因此钢球直径对轴承摩擦力矩的影响较小。

4 结论

基于FORTRAN语言对ADAMS软件进行二次开发,建立机体杆端轴承-密封单元动力学仿真平台,开展机体杆端轴承摩擦力矩特性研究。研究结果表明:轴承摩擦力矩随内圈沟曲率半径的增大而减小;外圈沟曲率半径和钢球直径对摩擦力矩影响不大。

机体杆端轴承-密封单元动力学仿真平台的开发,为机体杆端轴承-密封单元的设计和优化提供了研究平台。