连接器球锁机构锁脱异常典型故障分析

王爱伟,刘照智,王建秋,刘聪聪,高彦峰

(1.北京航天爱锐科技有限责任公司,北京,100076;2.北京航天发射技术研究所,北京,100076)

0 引 言

连接器是运载火箭与地面气液电管线间的关键接口设备,某连接器通过球锁机构手动锁紧、火箭起飞前自动脱落,其工作可靠性影响发射任务成败[1-3]。通过对采用球锁机构连接器使用过程中出现的对接锁紧不上、意外解锁脱开、解锁异常等典型故障底事件及机理进行分析,总结措施,供球锁机构类连接器产品技术研制参考[4-6]。

1 连接器及球锁结构原理

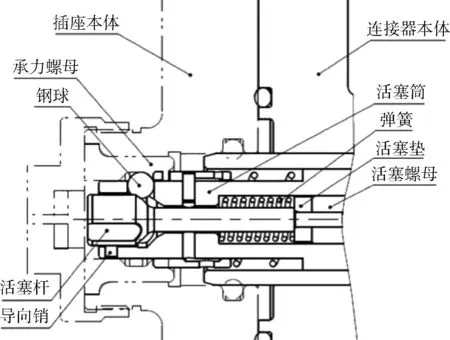

连接器及球锁部位结构如图1所示,主要由插座本体、连接器本体及安装于中心的球锁机构零部件等组成,球锁机构包括承力螺母、3 个钢球、活塞筒、活塞杆、导向销、弹簧、活塞垫、活塞螺母等组成。

图1 连接器及球锁部位结构Fig.1 Structure of connector and ball lock

连接器锁紧、解锁功能主要由球锁机构实现。锁紧时,将伸出的连接器球锁插入插座本体上的承力螺母,活塞杆在弹簧力作用下向右推动,使钢球进入活塞杆大径处钢球槽及承力螺母间实现球锁上锁;解锁时,活塞杆前移使钢球进入活塞杆小径实现解锁。

2 典型故障机理分析

引起连接器故障的底事件较多,产品生产尺寸超差、质量不满足设计要求,或使用过程中引入多余物、操作不当均有可能造成产品发生故障,本文选取典型事件进行故障机理分析[7-9]。

2.1 连接器对接锁紧不上故障机理分析

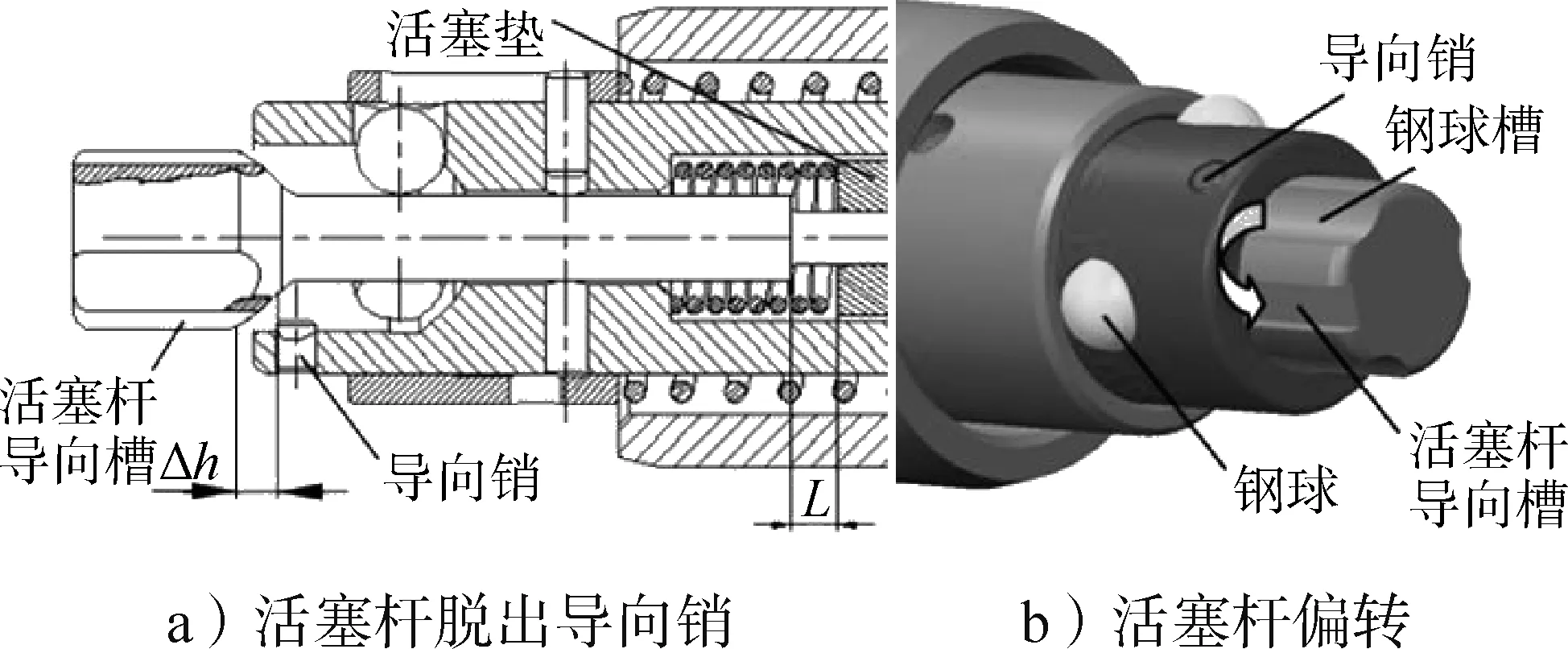

连接器对接锁紧不上故障底事件有球锁伸出不到位、钢球损坏、活塞杆偏转等。其中活塞螺母装配松动会导致活塞杆解锁时伸出过长进而活塞杆偏转。原因为:当活塞螺母装配松动间隙过大,在连接器脱落过程中,活塞杆运动行程超出导向销周向限位范围,活塞杆发生偏转导致钢球与钢球槽相对位置变化,再次对接时钢球无法进入相应钢球槽内,导致连接器对接锁紧不上。

活塞螺母装配松动导致活塞杆偏转机理为:当球锁出现活塞杆导向槽脱出导向销并偏转,钢球和钢球槽错位(如图2 所示),将会出现连接器对接后无法锁紧现象。正常情况下活塞杆导向槽与导向销具有防滑出偏转限位余量约3 mm,活塞杆后端活塞垫及活塞螺母松动导致间隙L过大时(正常应为0),连接器脱落时活塞杆导向槽将运动脱出定位销。示例故障机理下的活塞垫与活塞杆限位台阶装配间隙L实测达4 mm,此时活塞杆导向槽已脱出导向销1 mm(图2中△h=L-3)周向呈自由状态,因而在弹簧压缩后形成的扭矩作用下回复时发生偏转,导致连接器无法对接锁紧。

图2 活塞杆脱出导向销及偏转Fig.2 Piston rod stripping guide pin and deflection

2.2 连接器意外解锁脱开机理分析

连接器意外解锁脱开故障底事件有球异常锁解锁作动、活塞杆及钢球等结构件损坏、活塞杆处于临界锁紧位置等。其中弹簧变形后参数超差会引起活塞杆处于临界锁紧位置,原因为:弹簧变形后参数超差、弹簧力不足,在连接器对接时不能使活塞杆完全到达锁紧位置,导致球锁处于临界锁紧状态,连接器工作时作用力使球锁受力发生变化,打破临界锁紧状态,连接器意外解锁脱开。

弹簧变形后参数超差引起活塞杆处于临界锁紧位置机理为:活塞作动弹簧变形后参数超差、弹簧力不足,不能将钢球完全挤进活塞杆钢球槽,而卡在活塞杆边缘的位置形成临界锁紧,见图3。在此状态下,设活塞杆与钢球的摩擦系数u为0.1,当tanα≤0.1、即0°<α≤5.7°时,连接器可以形成有效锁紧,此时钢球对活塞杆的水平分力不足以克服径向分力产生的运动摩擦力。在充放气及外界干扰下,钢球与活塞杆边缘接触处最大发生5.7°以上的滚动变化时,钢球球心相对于活塞杆只需向前移动约0.45 mm便可打破临界锁紧状态的平衡。连接器处于临界锁紧状态时,在外界的轻微干扰下可能会让连接器意外解锁脱开。示例故障机理下的活塞杆相对活塞筒位置测量,发现钢球处于活塞杆临界锁紧位置处,分解检查弹簧有异常变形、参数超差,弹簧力不足。

图3 球锁临界锁紧Fig.3 Ball lock critical lock

2.3 连接器解锁异常机理分析

连接器解锁异常故障底事件有活塞杆作动力测试异常、球锁自身运动部件卡滞、钢球解锁摩擦力增大等。其中钢球受力偏载会导致钢球解锁摩擦力增大,原因为:连接器对接后按断开关顶死使得球锁与压紧螺母、承力螺母倾斜不同轴,导致球锁3个钢球受力偏载造成活塞杆运动摩擦力增大。

钢球受力偏载导致钢球解锁摩擦力增大机理为:球锁锁紧后钢球的受力如图4所示,图4a中N1为球锁对钢球向右的拉力,N2为承力螺母梯形槽45°斜面对钢球的压紧力,由于N2的作用钢球对活塞杆产生N3大小的正压力,理想情况下3个钢球受力均匀,活塞杆被夹持在球锁中心,不与活塞筒内表面接触,N1=F/3(F为连接器锁紧后球锁对承力螺母的轴向锁紧拉力),此时活塞杆所受的摩擦力为f=3uN1=uF。

图4 活塞杆与钢球受力分析Fig.4 Force analysis of piston rod and steel ball

当钢球孔存在轴向位置偏差等导致钢球受力偏载(见图4a)、球锁体前端倾斜,活塞杆与活塞筒的前端配合由小间隙转为贴合并产生压紧力。活塞杆与各钢球受力工况纵剖面见图4b,设各个钢球及活塞筒对活塞杆的作用力分别为NA、NB、NC、ND。恶劣工况下,仅1 个钢球受力时(见图4c),则该钢球与活塞杆之间正压力为NA=F,活塞杆压向活塞筒后其支反力为ND=NA,活塞杆解锁时的最大摩擦力为f=u(ND+NA)=2uF,即正常工况下的2 倍解锁力方能实现解锁。分析可知,视钢球孔位置偏差程度及球锁倾斜程度,钢球径向受力不均则解锁摩擦力大小范围为uF≤f≤2uF。问题连接器提高解锁力至2倍后实现解锁,与机理分析预测一致。

示例故障机理的连

接器测试过程中连接器本体与箭上插座端面间的按断开关有顶死现象,因而造成连接器本体一侧受到偏载作用,偏载力过大时使连接器球锁与连接器本体连接后产生永久残余变形,导致钢球解锁摩擦力增大、球锁解锁力增加,出现解锁异常。

3 结束语

根据连接器球锁机构锁脱异常典型故障模式及机理分析,在产品测试及使用过程中对活塞螺母装配紧固到位、活塞杆锁紧运动到位后与活塞筒相对位置尺寸制定了量化控制措施,同时制定了活塞杆是否偏转、按断开关动作防顶死检查措施,避免了典型故障模式发生,保证了产品使用可靠性,供相关球锁结构类连接器及类似产品参考。