基于西门子PLC控制的立体仓库系统设计①

马传奇

(阜阳职业技术学院信息与智能制造学院,安徽 阜阳 236031)

0 引 言

自动化立体仓库是多层复合货架。它集机械、电子、自动控制、计算机控制技术和高科技新材料于一体。它具有物品储存效率高、自动化程度高等优点,可以实现良好的网络通信、物流监控、远程计算机控制和大型物料存储。基于诸多优势,它已应用于智能制造、仓储物流、自动物品配送机、海运、陆运和空运港口,智能生产装备等领域[1]。

近年来,立体仓库得到了突飞猛进的发展。到目前为止,中国已经设计和建造了一些综合性的立体仓库,为智能仓储系统的发展提供了重要的科学储备[2]。大型立体仓库的研究需要注入大量资金和人力资源,这将给自动化立体仓库的研发带来极大的障碍,给科研和教研带来不便[3]。为了解决这个问题,开发了一个小型立体仓库,可以实现仓库控制的仿真调试和控制系统的研究。在此基础上,研究更大的立体仓库可以节省大量的社会成本,提高科研效率。

1 立体仓库构成

研究的立体仓库的主要组成MCGS触摸屏、控制装置单元、电机驱动模块单元、电机控制系统、机械传动部分和仓位硬件单元。

使用MCGS触摸屏人机界面,可实现对立体仓库下达任务,如把货品送至指定仓位,MCGS触摸屏将任务告知控制装置单元,控制装置单元根据任务进行分析,决定是否进行入库。如要入库必须先满足指定的仓位被占用,告知此操作无效。如果指定仓位未被占用,通过电机控制单元带动机械硬件部分去完成入库。实现将物品存入。出库入库操作能否完成,首先通过程序判断任务是否是合理的要求。例如从甲库移送致乙库,那么甲库要有货,乙库要未被占用。设计的立体仓库主要功能如下:

1)将物品从特定位置取出并放在起始位置;

2)将物品从A仓位转移到B仓位;

3)将起始位置的物品送到特定位置存放;

4)将随机仓位中的物品取出并送到起始位置;

5)具有空间限制保护,可实现启动低速-运行中可变速-停止时低速的功能;

6) 可以对所有仓位进行实时的物品有无的监测。

2 系统硬件设计

2.1 立体仓库结构设计

立体仓库硬件的设计,包括仓位的设计制作,控制系统的组建,人机界面组态设计及其与PLC联网控制,步进电机控制搬运系统设计等。

2.2 模块单元

2.2.1 仓位设计

仓位是立体仓库的主要存储单元,仓位号码编排每排3个,四排共12个。限位传感器装设在仓位上,可以将检测信息直接发送给PLC控制器,PLC通过它们可以判断每一个仓位上是否有货。为立体仓库出入库动作做前期的准备工作。

2.2.2 可编程控制器

西门子226 PLC晶体管可以实现最高频率可达20kHz脉冲输出功能(并且是两路同时输出),相互独立,互不干扰可实现两台步进电机的控制。可以顺利完成步进电机运行过程中经过启动、运行(可调速)和制动的控制。

2.2.3 操控台

操控台是由两部分组成,控制面板电路和继电器电路。在立体仓库仓位前方的操控台上设置有按钮、存取功能选择开关、仓位数字显示、数字键盘等。操作人员拨动具有功能选择的开关,并选择功能表中的功能,按动操控台上的键盘即可完成控制发送指令,这一信号将被送到可编程控制器中,根据事先编好的梯形图,PLC进行判断,如响应则输出信号,这时操控台的电路就会收到控制信号。继电器去驱动直流电机转动实现物品的出入库控制。电机出入库的的运转状态能显示“送”、“取”、“系统就绪”,过程能够实现一一对应[4]。同时当前的仓位号码能用操控台面板上的两个数码管显示出来[5]。

2.2.4 驱动器与步进电机

立体仓库的电机驱动部分有电机和驱动器组成,驱动器接受到PLC控制信号后,控制电机实现在水平和垂直方向上移动,带动传送单元将物品送到对应位置。

2.2.5 传送丝杆

传送丝杆由水平丝杆和垂直丝杆两部分组成。由步进电机旋转驱动丝杆旋转使螺母移动,实现物品搬运的精确控制。

2.2.6 直流电动机

直流电动机的输入电压为二十四伏,在电机带动传送杆移动的基础上,实现对物品的出入库控制。

2.2.7 直流电源模块

直流电源模块参数:

输入电压范围(交流):110V~220V;

输入频率(交流):50Hz ;

输出电压(直流):24V

最大输出功率:150W。

3 立体仓库系统软件设计

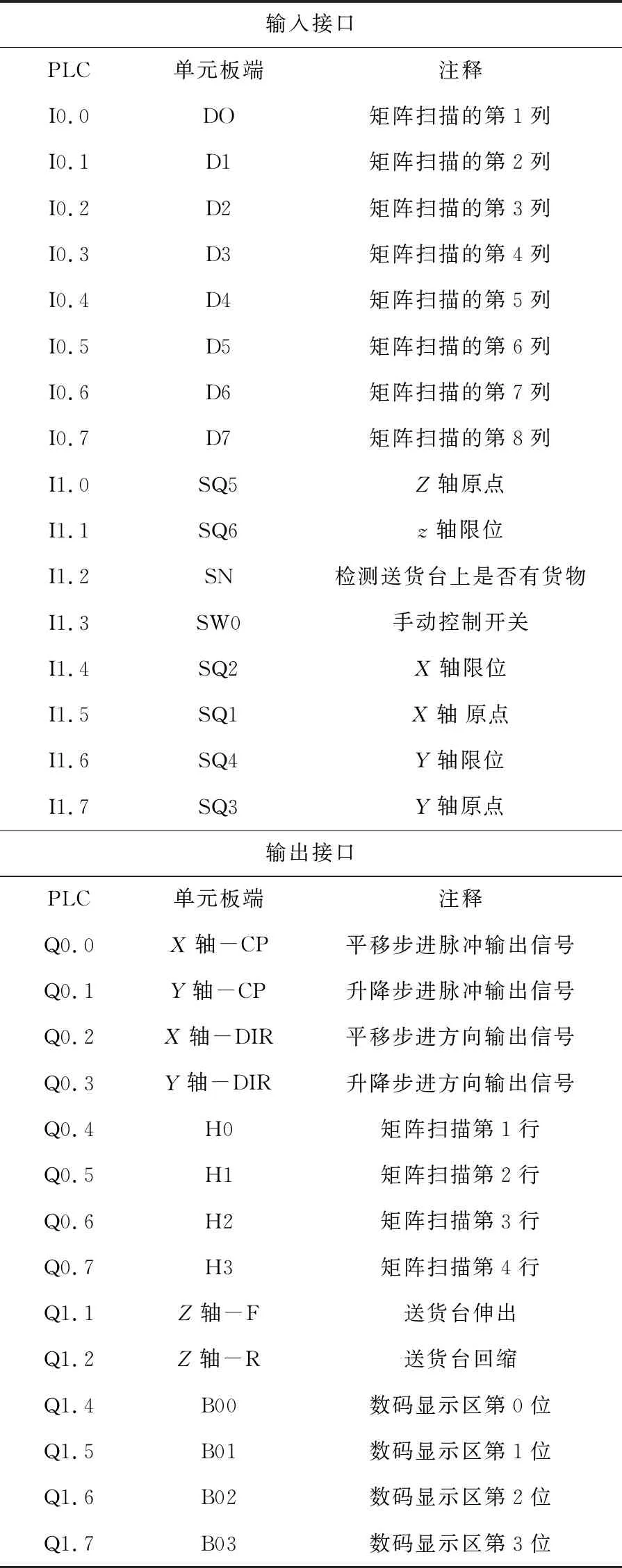

3.1 立体仓库I/O分配

程序编程前定义输入输出端子。根据立体仓库系统要求,I/O 分配表如表1所示:

输入接口PLC单元板端注释I0.0DO矩阵扫描的第1列I0.1D1矩阵扫描的第2列I0.2D2矩阵扫描的第3列I0.3D3矩阵扫描的第4列I0.4D4矩阵扫描的第5列I0.5D5矩阵扫描的第6列I0.6D6矩阵扫描的第7列I0.7D7矩阵扫描的第8列I1.0SQ5Z轴原点I1.1SQ6z轴限位I1.2SN检测送货台上是否有货物I1.3SW0手动控制开关I1.4SQ2X轴限位I1.5SQ1X轴原点I1.6SQ4Y轴限位I1.7SQ3Y轴原点输出接口PLC单元板端注释Q0.0X轴-CP平移步进脉冲输出信号Q0.1Y轴-CP升降步进脉冲输出信号Q0.2X轴-DIR平移步进方向输出信号Q0.3Y轴-DIR升降步进方向输出信号Q0.4H0矩阵扫描第1行Q0.5H1矩阵扫描第2行Q0.6H2矩阵扫描第3行Q0.7H3矩阵扫描第4行Q1.1Z轴-F送货台伸出Q1.2Z轴-R送货台回缩Q1.4B00数码显示区第0位Q1.5B01数码显示区第1位Q1.6B02数码显示区第2位Q1.7B03数码显示区第3位

3.2 PLC程序的设计

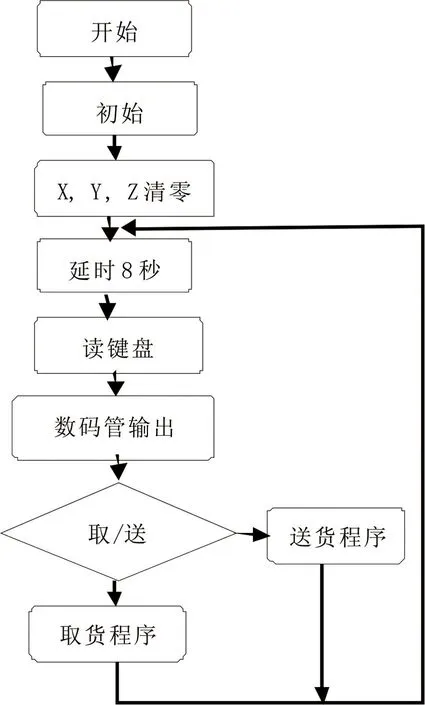

控制程序是整个系统工作的核心,程序编写可以使用步指令,根据系统运行情况设计立体仓库的程序流程图如图1所示。

系统上电后先进行系统初始化,X,Y,Z三轴分别复位回原点,之后系统进行延时,延时时间为8秒钟,8秒后操作台上有仓库按键被按下,系统通过键盘的矩阵扫描技术,能够判断出你所按下的按键,获得要操作的仓位号。依据控制要求要输入控制命令,即是存货还是取货,系统同样是用矩阵扫描技术获取这一命令键,当PLC运行到此就可以判断是进入送货程序还是取货程序,在调用对应的程序完成操作。当程序执行完毕后,系统自动进入循环过程。

图1 立体仓库控制系统程序控制流程图

在进行取货前,系统进行位置判定,机械位置复位,通过控制X轴、Y轴步进电机使传送平台到达预定的仓位,然后进行物品出库控制。首先控制传送平台前伸,稍稍抬起后缩回,将物品运送至初始位,控制平台前伸,向下轻放物品,机械再次进入复位,取货结束。送货程序与取货程序是一个相反过程。在送货前,系统同样进行位置判定,机械位置复位,通过控制X轴、Y轴步进电机使传送平台到达仓位前面,稍稍抬起后伸出,将物品运送至目标仓位,控制平台前伸,向下轻放物品后,机械进入复位,送货结束。

3.3 触摸屏程序的设计

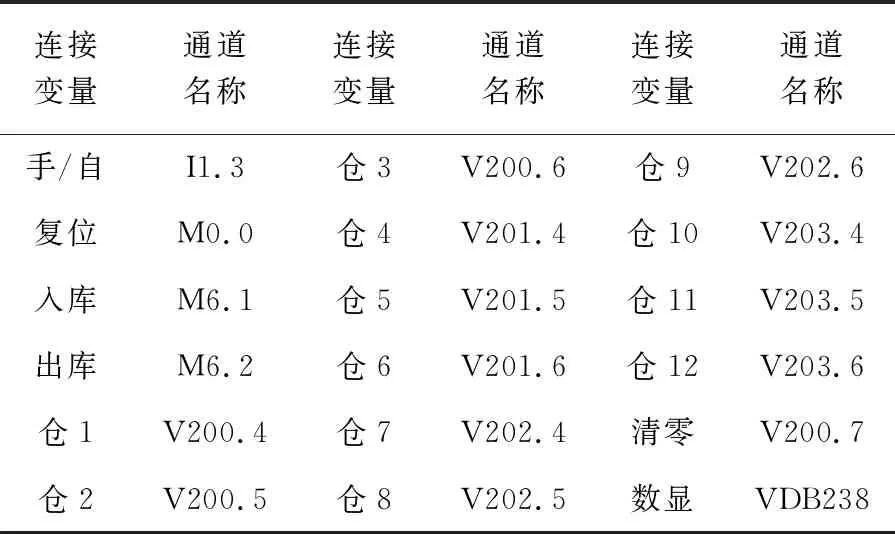

使用数据线与TPC7062KS 触摸屏连接,创建工程,选择触摸屏的类型,命名工程名称为“基于西门子PLC控制的立体仓库”。根据控制需要,定义数据对象,所有的数据对象如表2,变量定义后,在窗口中设计画面,组态画面中进行变量连接起来。可以通过触摸屏操作并监控仓库的运行状态。

表2 触摸屏组态画面连接变量表

3.4 键盘按键控制程序设计

利用矩阵扫描,当按下矩阵键盘K1~K3时,对应数码的管显示1~3,按下矩阵键盘K5~K7,对应的数码管显示4~6,按下矩阵键盘K9~K11,对应数码的管显示7~9,按下矩阵键盘K13~K15,对应的数码管显示10~12,按下K4键,清零。如图2所示。

图2 矩阵键盘

矩阵扫描技术就是要求通描H0至H3高电平端口进行状态判断。按下K5,H1触发时,X4输入信号有效,这样就可以进行判是哪一个按键。

4 系统调试

X轴单元调试。OPT接0V,CP外100~800Hz方波信号(信号0V与QSPLC-CK1-02面板0V共接),同时DIR接出一根线,用于控制X轴方向,DIR接0V时,轴上滑块向右移,DIR接24V时,轴上滑块向左移,FREE接24V,可控制步进电机停止。Y轴单元调试相似。Z轴单元调试,Z轴COM接0V,F接24V,QSPLC-CK1-01线路板上LED2灯亮,同时Z轴上的滑块向前移动,R接24V,LED3灯亮,同时Z轴上的滑块向后移动。如果滑动方向相反,需调换Z轴上的电机线。数码管单元调试,初始数码管显示0,COM接0V,分别在B00~B03端接入24V,数码管上分别对应显示,1,2,4,8,可通过组合接法显示出0~12数字。库位单元测试。将H0~H3全部接入24V,在D0~D3端分别单独和24V串接5.1k电阻,D0代表仓库第1列(送料台),也就是0号仓位,D1代表仓库第2列的1,4,7,10号仓位,D2代表仓库第3列的2,5,8,11号仓位,D3代表仓库第4列的3,6,9,12号仓位。按下第1列行程按钮,D0由24V变为0V,按下第2列行程按钮,D1由24V变为0V,按下第3列行程按钮,D2由24V变为0V,按下第4列行程按钮,D3由24V变为0V。

下载PLC程序,把物品放置在第一列位置(进料口),接通电源,将SW0拨至“开”位置,PLC自动执行回归原点程序,键盘区选择相应仓位号,再按“存”键,程序将自动取料并送至相对应的仓位,取出物品方法类同。

5 结 语

设计了基于西门子PLC的立体仓库系统,使用MCGS对立体仓库进行出入库运行监控,系统中使用步进电机和直流电机驱动,完成立体仓库的硬件搭建和软件设计,对立体仓库模型进行调试,实现立体仓库的存取控制,达到预期的立体仓库设计目标,系统平稳运行。