石墨烯导电剂用于高容量硅碳负极材料

雷晓旭,秦海青,刘文平,张振军

( 中国有色桂林矿产地质研究院有限公司,国家特种矿物材料工程技术研究中心,广西超硬材料重点实验室,广西特种矿物材料技术创新中心,广西 桂林 541004 )

硅基负极材料由于硅的比容量高(室温理论比容量高达3 580 mAh/g),已成为替代石墨负极材料的首选材料[1]。硅的电导率低,在很大程度上限制了容量的充分发挥,且硅基材料锂化过程中体积效应大(>300%),会导致电极结构的破坏[2],使循环寿命难以达到预期。石墨烯的电导率高,力学性能及化学性能良好[3],是改性高能量密度硅基负极的热门材料。将石墨烯作为导电剂添加剂与导电炭黑Super P复合,使两种导电剂与活性材料形成点-面的接触模式[4-5],可改善硅碳复合负极电极的导电性,充分发挥活性物质材料的容量,提高储锂性能[6]。石墨烯还可在活性物质之间提供自由空间,缓冲充放电过程中的体积效应,释放应力,保证嵌脱锂过程中电极结构的完整,提高电极的循环性能[7-8]。

本文作者通过制备石墨烯与Super P复合导电剂,探究其对高容量硅碳负极材料在嵌脱锂过程的动力学性能和电化学性能的影响。

1 实验

1.1 硅碳复合材料的制备

将柠檬酸(广东产,AR)溶解在去离子水中,加入自制的纳米硅粉(通过高频等离子体蒸发法制备)和石墨粉(兰州产,F-816型),其中,纳米硅、石墨及柠檬酸的质量比为30∶65∶5,固含量30%(质量分数)的均匀分散液经高速搅拌后,用SP-1500型喷雾干燥机(上海产)喷雾,进口温度为180 ℃,进料速度为500 ml/h,干燥后得到前驱体。将前驱体粉末在真空炉(-0.1 MPa)中以3 ℃/min的速率升温至1 100 ℃,高温处理4 h,使前驱体中的有机物碳化,得到硅碳复合材料。

1.2 硅碳负极浆料和电池的制备

将黏结剂丁苯橡胶(固含量50%,日本产,SN-307R)和羧甲基纤维素钠(日本产,CMC2200)按质量比2∶3混合,然后加入蒸馏水稀释,用MS300搅拌脱泡机(日本产)高速旋转(2 000 r/min),搅拌均匀,制成复合黏结剂溶液,再加入导电剂石墨烯(南京产,>99.5%)和导电炭黑Super P(瑞士产,98%),再次搅拌,充分混合,最后加入硅碳复合材料,用搅拌脱泡机以2 000 r/min的转速搅拌30 min,得到硅碳负极浆料,其中,硅碳负极材料、黏结剂与导电剂的质量比为85∶10∶5。石墨烯与Super P添加实验方案见表1。

表1 导电剂添加实验方案Table 1 Experimental plan for adding conductive agents

将混合均匀的浆料用MSK-AFA-SC300平板涂覆机(深圳产)涂覆在9 μm厚的铜箔(东莞产,电池级)上,得到厚度为50~150 μm的极片,将极片放入鼓风干燥箱中,在80 ℃下烘干8 h,再在120 ℃下真空(133 Pa)干燥12 h,取出后,用MSK-2150-C电动对辊轧机(深圳产)进行辊压,然后用冲片机将极片冲成直径12 mm的圆片并称重,每片极片活性物质的质量为3~6 mg。以金属锂片(东莞产,电池级)为对电极,以SS-YZJL019电解液1 mol/L LiPF6/EC+PC+DEC+PP(质量比15∶15∶40∶30,东莞产)为电解液,Celgard 2400膜(美国产)为隔膜,在氩气保护气的手套箱[w(H2O)<1×10-6%、w(O2)<1×10-6%]中组装CR2032型扣式电池。

1.3 材料分析及电池性能测试

用FEI Quanta 200 FEG场发射扫描电子显微镜(荷兰产)对两种导电剂、硅碳复合材料、循环前后的极片的表面形貌及循环后的颗粒粉化情况进行分析。

用CT2001A型电池测试系统(武汉产)对扣式电池进行循环性能测试,先以100 mA/g的电流放电至0.010 V,再以10 mA/g的小电流放电至0.005 V,得到放电容量;放完电后静置3 min,以消除极化的影响,然后进行恒流充电测试,以100 mA/g的电流充电至1.500 V,得到充电容量。大电流性能测试,通过更改充放电电流的方式进行,同一电池先以100 mA/g的电流充电,再分别以100 mA/g、200 mA/g、600 mA/g、800 mA/g和1 000 mA/g的电流放电。

用VersaSTAT 4型电化学工作站(美国产)对电池进行交流阻抗测试,为减少阻抗测试对电池内部结构的影响,设定测试电压为10 mV,频率为10-2~105Hz,并通过Zview软件,对测试结果进行拟合分析。

用STA 449 F5 Jupiter型同步热分析仪(德国产),在室温至900 ℃的条件下,在空气气氛中对硅纳米粒子和硅碳复合材料进行热重分析(TGA),升温速率为10 ℃/min。

2 结果与讨论

2.1 材料形貌分析

不同样品的SEM图见图1。

(1)排水渠。根据现场勘查,排水渠基础主要位于强~中风化片麻岩,强风化片麻岩承载力特征值为180 kPa,中风化片麻岩承载力特征值为500 kPa。片麻岩可作为排水渠基础持力层。

图1 不同样品的SEM图Fig.1 SEM photographs of different samples

从图1(a)可知,石墨烯为不规则片状,片径约为5 μm。从图1(b)可知,Super P是平均粒径约为40 nm的球形颗粒。从图1(c)可知,负载纳米硅颗粒均匀地分布在石墨颗粒的表面,经过后续高速融合和热包覆碳化以后,成品的硅碳复合材料表面变得光滑,未见明显的纳米硅颗粒裸露,同时,由于沥青碳的粘结效果,数个小颗粒粘结在一起,形成大颗粒。从图1(d)可知,片状的石墨烯表面分布有细小球形颗粒状的Super P,导电剂的复合形成的点-面接触导电网络,有助于降低电极的内阻,提高极片的电化学性能。

2.2 不同石墨烯添加量极片的电化学性能分析

不同石墨烯添加量硅碳样品的循环性能见图2。

图2 不同石墨烯添加量样品的循环性能 Fig.2 Cycle performance of samples with different addition of graphene

从图2可知:添加石墨烯导电剂样品的循环性能比添加Super P导电剂样品的好;两种导电剂复合样品的循环性能比单一导电剂样品的好。样品3(石墨烯与Super P的质量比为1∶1)的循环性能最好:首次放电比容量为1 159.5 mAh/g,可逆充电比容量为1 064.6 mAh/g,首次循环的库仑效率达到91.82%;第50次循环时,可逆充电比容量为901.9 mAh/g,容量保持率为84.7%。只添加Super P导电剂的样品1的循环性能最差:首次放电比容量为1 202.4 mAh/g,可逆充电比容量为1 095.3 mAh/g,首次循环的库仑效率为91.09%;第50次循环时,可逆充电比容量为646.9 mAh/g,容量保持率为59.1%。只添加石墨烯导电剂的样品4的电化学性能略好:首次放电比容量为1 155.8 mAh/g,可逆充电比容量为1 054.4 mAh/g,首次循环的库仑效率为91.22%;第50次循环时,可逆充电比容量为795.3 mAh/g,容量保持率为75.4%。这是由于石墨烯和Super P导电剂复合的样品3,两种导电剂的颗粒结构不同,其中Super P为粒度为40 nm的球形颗粒,石墨烯为片径5 μm的片状材料,在复合过程中可起到相互分散的作用,缓解单一导电剂的团聚作用,使导电剂颗粒均匀分布在活性物质材料之间,接触更充分,导电剂在活性物质颗粒间形成点-面结构的连续导电通路,降低了内阻,在循环过程中增大了Li+的扩散速率,延长了循环寿命。

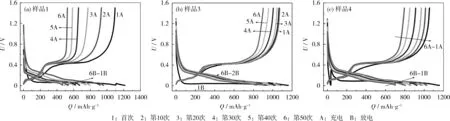

样品1、样品3、样品4的充放电曲线见图3。

图3 样品在不同循环次数下的充放电曲线 Fig.3 Charge-discharge curves of samples at different cycle number

从图3可知,样品3在不同循环次数下的充放电曲线重合度最好,其次是样品4,最后是样品1。这表明,添加石墨烯的样品,极片稳定性要优于未添加石墨烯的样品,随着循环次数的增加,表面的固体电解质相界面(SEI)膜逐步形成,极片经过不断的体积膨胀和收缩,使活性物质颗粒之间的电接触变差,引起极片极化加速,充电平台压上升,放电平台压降低。添加的石墨烯由于结构的特殊性,可在一定程度上缓解活性物质的体积膨胀效应,提高极片的稳定性。

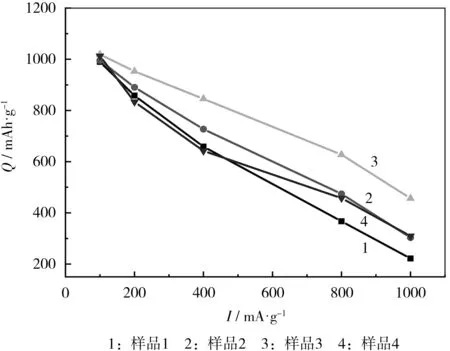

样品在100~1 000 mA/g电流下的放电比容量见图4。

图4 样品在100~1 000 mA/g电流下的放电比容量Fig.4 Specific discharge capacities of samples at the current of 100-1 000 mA/g

从图4可知,随着电流的增大,样品的放电比容量逐渐下降。样品3的衰减最慢,在100 mA/g、200 mA/g、400 mA/g、800 mA/g和1 000 mA/g电流下的放电比容量分别为1 018.8 mAh/g、953.3 mAh/g、845.7 mAh/g、627.7 mAh/g和456.5 mAh/g,1 000 mA/g下的放电比容量为100 mA/g下的45%。这表明,石墨烯和Super P的复合有利于在电极中均匀的分布,构建良好的导电网络,提高电子和离子的传输效率,从而提高倍率放电性能。

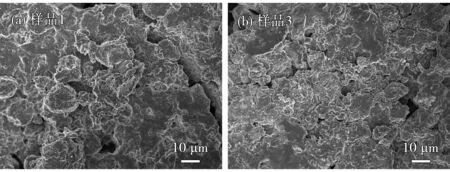

2.3 循环后极片形貌

图5 样品1和样品3制备的电极经过90次循环后的形貌Fig.5 Morphologies of electrode prepared by Sample 1 and Sample 3 after 90 cycles

从图5可知:只添加Super P的样品1制备的电极,循环后颗粒体积变化较大,形成的裂纹比较深;而添加石墨烯和Super P复合导电剂的样品3制备的电极,循环后颗粒体积变化小,形成浅而细的微裂纹。这是因为石墨烯的添加可缓冲充放电过程中的体积效应,释放应力,保证嵌脱锂过程中电极结构的完整,从而提高电极的循环性能。

2.4 交流阻抗分析

为了进一步分析石墨烯导电剂添加对电极材料性能提高的原因,在经过5次循环活化后,对电极进行交流阻抗测试,结果见图6。

图6 不同样品的交流阻抗分析Fig.6 AC impedance analysis of different samples

图6中的阻抗曲线都是由高频区、中频区和低频区等3个部分组成。高频区阻抗圆弧的半径对应电极电荷转移阻抗Rct,与极片表面形成的SEI膜有关,圆弧半径越小,说明Li+在活性材料中的传输阻力越小。低频区域线性部分主要与电极内部Li+扩散相关。对低频区域Z'和Z'-ω-1/2进行线性拟合,结合式(1),可以比较电极内部Li+扩散动力学速率(D)的大小。

式(1)中:R为热力学常数;F为法拉第常数;T为热力学温度;A为参与反应的电极面积;n为交换电子数,取1;c为电极中的Li+初始浓度;σ为阻抗曲线低频区直线部分Z'和ω-1/2拟合后的斜率,与Warburg电阻有关,反映了Li+扩散时的阻力。

实验在相同条件下进行,由式(1)可知,上述参数除了σ均相同,因此σ越小,Li+的扩散系数越大。从图6(b)可知,样品3的斜率最小,说明样品3中的Li+扩散系数最大,进一步证实了样品3的电化学性能是最好的。

2.5 热重分析(TGA)

纳米硅与硅碳复合材料的TGA曲线见图7。

图7 纳米硅和硅碳复合材料的TGA曲线Fig.7 Thermal gravimetric analyzer(TGA) curves of nano silicon and silicon carbon composite materials

在空气条件下加热,硅纳米粒子将被氧化成氧化硅,导致质量增加,而碳材料将被消耗,因此,通过分析硅碳复合材料在空气条件下的TGA曲线变化,可以确定硅碳复合材料中的硅含量。

从图7可知,硅纳米粒子的质量增加到108%,硅碳复合材料的质量减少到31%。硅碳复合材料中的硅含量(质量分数)为29%(31%/108%),但由于喷雾干燥过程中会损失一些硅纳米颗粒,硅碳复合材料中硅含量29%的质量分数小于原料投入时的30%。

3 结论

本文作者以石墨烯及Super P作为高容量硅碳复合负极的导电剂,研究两种导电剂及二者的复合对硅碳负极比容量、阻抗、充放电性能、循环性能和倍率性能等电化学性能的影响,主要得出以下结论:

石墨烯导电剂的加入对硅碳负极的循环性能、倍率性能都有所提升,添加复合导电剂的样品的电化学性能优于只添加单一导电剂的样品。

两种导电剂质量比为1∶1时,制备的电极的电化学性能最好,首次放电比容量为1 159.5 mAh/g,可逆充电比容量为1 064.6 mAh/g,首次循环库仑效率为91.82%;第50次循环时的可逆充电比容量为901.9 mAh/g,容量保持率为84.7%;大电流放电性能也得到改善,在1 000 mA/g电流下的放电比容量为456.5 mAh/g。