裂化剂装置圆盘给料机故障原因分析及改进措施

邵曙光,闫俊杰

(中国石化催化剂有限公司长岭分公司,湖南 岳阳 414000)

圆盘给料机是中国石化催化剂有限公司长岭分公司微球、半合成车间两套裂化剂生产装置的关键设备,设备运行效果直接影响着整套装置的安全稳定运行。该设备在运行中存在运行周期短、故障率高的情况,对装置正常连续生产造成了较大的影响,而且每次抢修所需时间长、劳动强度大。维修车间利用其停工检修的契机,对圆盘给料机的主轴轴承及减速机输出轴密封进行了改进,从根本上解决了圆盘给料机使用周期短的问题,为微球和半合成两套装置的安全稳定长周期运行提供了保障。

1 圆盘给料机结构及工作原理

1.1 设备结构及工作原理

圆盘给料机的主要作用是将经过带滤机过滤后的滤饼搅碎,并确保物料能够均匀地进入炉子的强化器。

圆盘给料机主要由驱动装置(蜗轮蜗杆)、筒体、轴承与轴、拨料圆盘、料耙、下料挡板、槽钢支架等组成,如图1 所示。圆盘给料机工作时通过电机带动蜗轮蜗杆减速机转动,从而带动与蜗轮垂直相连的立式轴传动。在立式轴上安装有拨料圆盘和料耙,在旋转运动状态下,粉料从筒体上部半开的顶板进料口进入,物料在下落过程中,与做圆周运动的料耙不断撞击,结块的粉料被打碎,破碎后的粉料最终落在拨料圆盘上,圆盘一方面起挡料作用,另一方面在离心力和安装在圆盘上的辐条的作用下,使粉料沿径向向边缘均匀运动至下料口。下料口设有两片用来调节物料出料量的挡板,用于手动调节粉料的出料量,完成整个给料工作[1-3]。

图1 圆盘给料机主体结构示意图

1.2 设备特点

1)连续运行,运行平稳,噪音小,安全可靠,设备自身安全保护性好。

2)运行过程中对物料适应性好,给料均匀,能很好地阻止物料结块、堵塞现象,物料破损和损耗小。

3)结构紧凑,占地小。

4)构造简单,造价便宜,便于安装和维护保养。

5)运输能力较小,功率低,但由于传达方式关系,效率较低。

6)垂直延伸长度有限,不适用于垂直方向长距离的物料输送。

7)调节方式简单,自动化程度较低。

1.3 设备运行参数

设备运行参数见表1。

表1 设备运行参数

2 主要故障及原因分析

2.1 主要故障[4-6]

2.1.1 主轴轴承卡死

圆盘给料机在运行少则1 月,多则3~4 个月便出现主轴轴承进料、轴承卡死的故障。这种情况还会因为主轴滚动轴承卡死后,轴承跑内圈而使主轴与轴承的配合部位发生磨损,造成主轴磨损失效。同时,主轴磨损后检修更换主轴的工作量非常大,每次检修所需的时间都超过30 h,造成装置长时间非计划停工。

2.1.2 蜗轮、蜗杆的滚动轴承卡死或损坏

圆盘给料机在运行过程中,物料和水很容易通过底部蜗轮蜗杆减速机输出轴的动密封点进入减速机内,使减速机的润滑油污染,继而造成蜗轮、蜗杆的滚动轴承卡死或损坏。严重时会造成涡轮或蜗杆的磨损加剧而失效,使之不能正常运行。

2.2 故障原因分析

圆盘给料机的物料来自带式过滤机,一旦发生带滤机真空度达不到工艺要求,就会造成带滤机的物料严重带水,进入到圆盘给料机。干料不容易进入圆盘给料机搅拌主轴的轴承,而由于湿料比干料的渗透性强,在使用过程中一旦物料进入到搅拌主轴轴承座内,导致轴承润滑脂不良,就会造成轴承滚动体锈蚀卡死、损坏。并且水及物料沿搅拌主轴向下流,进入到底部的蜗轮蜗杆减速机内,造成减速机内的润滑油变质、滚动轴承卡死及蜗轮蜗杆的齿面磨损失效等故障。

3 解决措施

3.1 加强操作避免物料带水

从源头带滤机的操作上想办法,消除物料严重带水的现象。带滤机运行中必须要保证真空度时刻达到工艺要求,但是在实际生产操作过程中,达到这一条件比较困难。

3.2 进行结构形式改进

从圆盘给料机设备结构形式的改进上想办法,对圆盘给料机搅拌主轴的轴承及蜗轮蜗杆减速机输出轴的动密封点进行改进,使圆盘给料机能适应恶劣的工作环境。

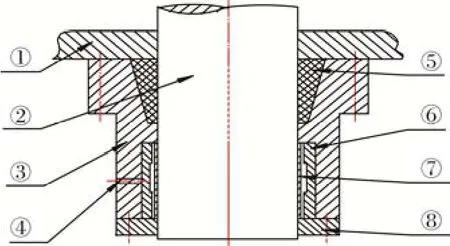

3.2.1 主轴轴承部位改造

原设备主轴轴承箱密封形式采用骨架密封,轴承为两套30319 角接触滚动轴承,如图2 所示。滚动轴承对使用的润滑条件要求比较高,在使用过程中一旦进入异物或润滑油脂受到污染,轴承很容易工作失效。因此,滚动轴承不适用于此工作环境,需要对原轴承进行改型,将滚动轴承改成滑动轴承[7-8]。

图2 改造前的圆盘给料机主轴轴承示意图

滑动轴承具有承载能力高、耐冲击载荷、径向尺寸小等优点。在滚动轴承难以满足要求的场合,选用滑动轴承能很好地满足设备运行需求[9-10]。滑动轴承的材质有铜、铸铁、尼龙、合金等。根据立式圆盘给料机工作转速较低(小于500 r·min-1),轴承的工作部位又处于立式,轴承的径向载荷小,只起到承受很小径向力的径向定位和导向作用,对滑动轴承的使用精度要求不高等特点,决定选用铸铁材质(经济、易加工)最为合适[8-10]。仅管介质含有水和颗粒物料,但对滑动轴承的正常运行不会造成大的影响。考虑到铸铁套会对主轴产生磨损,更换处理主轴的工作量很大、检修时间较长且主轴的成本高等因素,为提高主轴的使用寿命周期,特在轴承部位加装一个钢套以保护主轴本体不受到磨损(钢套与轴采用热装过盈配合),检修时只需要更换主轴的保护套。图3 为改造后的圆盘给料机原主轴轴承示意图。

图3 改造后的圆盘给料机主轴轴承示意图

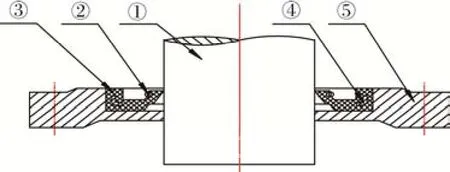

3.2.2 蜗轮蜗杆减速机输出轴密封部位改造

蜗轮蜗杆减速机处于圆盘给料机的最下端,减速机输出轴密封点的位置容易产生积水,且顺流而下的水和物料很容易通过密封点而进入减速箱内。一旦工况发生异常,进入圆盘给料机的水和物料会沿着主轴向下,在密封处形成积水和积料,使水和物料进入到减速机内,造成减速机的润滑油污染,蜗轮、蜗杆的滚动轴承卡死或损坏,严重时造成涡轮或蜗杆的损坏,不能正常运行。图4 为改造前的蜗轮蜗杆减速机输出轴密封示意图,图5 为改造后的蜗轮蜗杆减速机输出轴密封示意图。

图4 改造前的蜗轮蜗杆减速机输出轴密封示意图

为解决减速机输出轴的密封问题,将输出轴的轴承压盖进行改造。具体方法是:

1)加工一个引伸钢套,与轴配合间隙2 mm,材质Q235,与轴承压盖采用螺纹连接成一体,螺纹连接处用螺纹锁固剂加以密封,这样密封点比原来向上提高了50 mm,使原来的动密封点变成了静密封点。

2)为了防止水和粉尘从引伸钢套与轴的间隙处进入到减速机内,采用迷宫密封的形式,在轴上过盈安装一个密封帽(材质为尼龙),反扣到引伸钢套上,起到密封作用。

4 结 论

通过对圆盘给料机进行改造,有效地解决了设备故障率高、运行周期短、制约装置产能的问题。从设备改造后的使用情况看,效果比较好。主要表现为以下几点:

1)设备运行周期大幅提升,从原来的1~3 个月提升至18 个月以上。

2)设备故障率降低,减少了装置非计划停工。

3)大幅降低了钳工检维修强度,降低了检修安全风险,同时节约了配件成本和检修施工成本。

4)设备运行周期的延长,为装置安全稳定长周期运行奠定了基础,为提升产品产量、质量提供了保障。

5)该改造方法简单、成本低、效果明显,可以应用在其他运行环境恶劣的转动设备上,如蜗轮蜗杆减速机输出轴改造可以应用在搅拌罐罐顶轴承的防护上,具有在石油化工行业推广的价值。