基于ABAQUS的铆钉变形受力过程分析

孙文豪,张德强,姜亚通,沈 彪,国世帅

基于ABAQUS的铆钉变形受力过程分析

孙文豪,张德强,姜亚通,沈 彪,国世帅

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

为了研究铆接过程的铆钉变形情况,将铆接过程简化为5个阶段,基于ABAQUS有限元仿真和理论,采用理论分析和有限元分析相结合的方法,分析了在每个阶段铆钉的受力以及变形情况。通过ABAQUS有限元仿真模拟铆接过程,系统的分析了在铆接过程中铆钉和上下连接板的应力应变变化情况,从而得到铆钉和上下连接板的应力应变的分布及其变形规律。

变形分析;铆接;有限元;应力;应变

随着对汽车轻量化的研究,轻量化材料在汽车行业中的使用日益增长[1]。考虑连接失效问题对轻量化材料在汽车上的运用有着重要影响[2],传统焊接技术由于热影响和应力集中的存在,导致的焊接缺陷会大大降低焊接接头的可靠性[3],而螺栓连接虽然工艺过程简单、能将各种不同材质相连接,但易松动[4],而铆接技术其工艺过程简单,连接强度稳定可靠,能适应各种不同材质复杂构件之间的连接[5],通过铆接技术将轻量化铝合金连接,已广泛应用汽车行业。本文基于铆接理论基础,简述半圆头铆钉铆接过程,利用ABAQUS有限元进行铆接过程模拟,针对研究有限元仿真轴对称模型下的铆接过程,仿真单个铆钉的安装过程,对铆接过程中成形的力进行预测[6]。连接件的质量影响整体的可靠性和安全性,研究铆钉的位置对铆钉连接件有着重要的影响,运用有限元方法研究多个铆钉在不同位置时孔周围的应力分布[7]。

1 总体简述

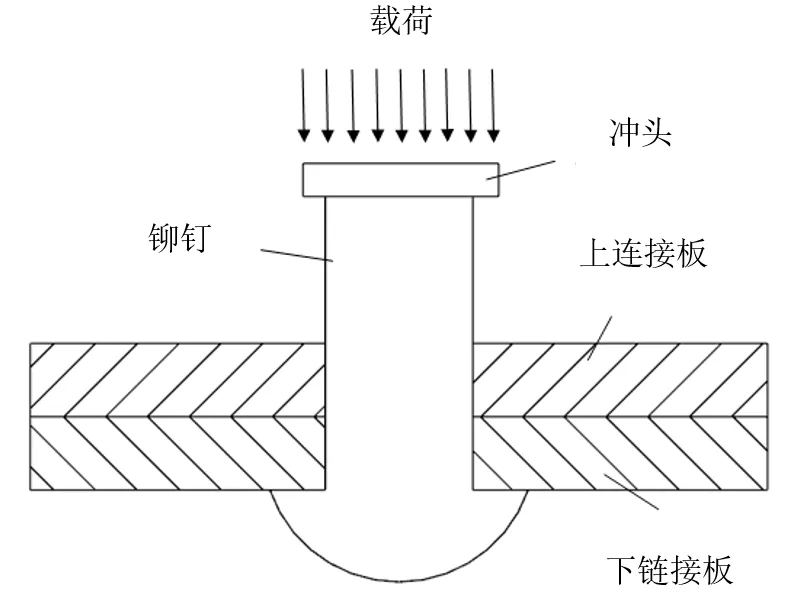

铆钉成形的过程其实也就是在铆接过程中金属受到压铆力从而产生塑性变形的过程。在铆钉头镦粗的过程中,在现实状况中会与连接件接触,从而产生摩擦力,所以金属会在摩擦力的影响下由截面中心区域向四周呈放射线流动。因此在铆接过程中,冲头与铆钉钉杆接触后产生摩擦力,铆钉钉杆与上连接板接触后产生摩擦力,因此在铆接过程中,离铆接中轴线距离越远,阻力越小,因此金属质点必定会向四周流动,使铆钉钉杆镦粗,从而使镦头成型。针对本次研究的铆钉为半圆头铆钉,因此对其结构的模型进行简化。如图1所示。

图1 铆接结构简化模型

2 铆钉成型过程

将整个铆接过程简化主要分为5个阶段,从冲头接触铆钉杆开始,由于冲头的下压,从而产生压铆力,使铆钉发生塑性变形,到完全成形为止[8]。

第一阶段:在此阶段冲头自上而下运动,直至接触到铆钉钉杆,随着冲头下压铆钉杆,压铆力开始逐渐增加,使铆钉整体开始发生细微变形,铆钉杆开始镦粗,直至铆钉杆接触连接件孔内壁,此阶段结束。此阶段只涉及到铆钉的变形,力并未传递到上下连接板。

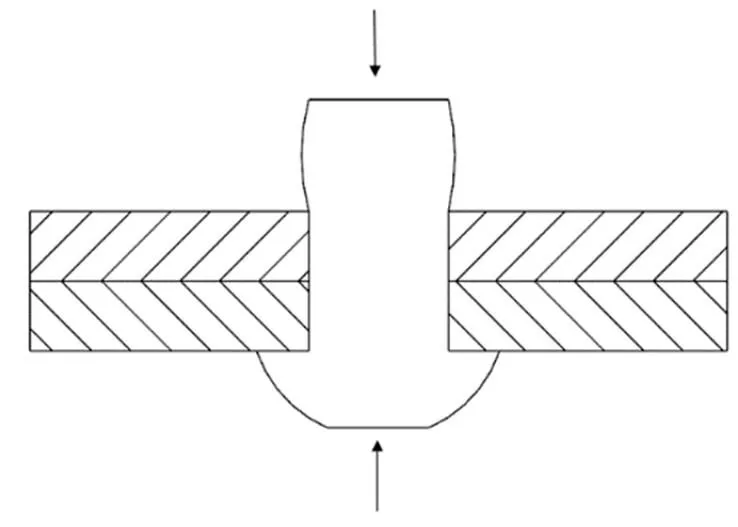

第二阶段:在此阶段随着冲头继续下压,铆钉杆与连接板孔内壁接触区域逐渐增多。随着铆钉继续受到冲头的下压,半圆头铆钉的铆钉头部分在凹模的作用下受到挤压开始发生变形,此阶段结束。此阶段铆钉头发生变形,铆钉钉杆充分接触连接板内孔壁,镦头未形成,如图2所示。

图2 铆钉头受力示意图

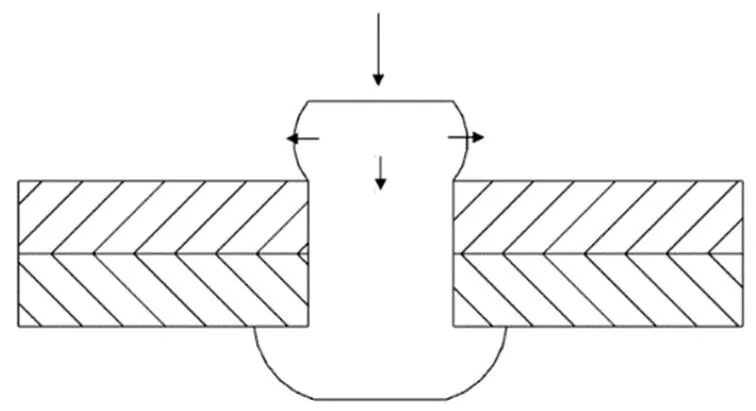

第三阶段:在此阶段随着冲头位移的增加,铆钉头在凹模的作用下停止变形,而铆钉杆在冲头压力的作用下开始发生变形,铆钉杆开始局部镦粗,镦头开始成形,随着冲头继续下压直到铆钉头再次发生形变时,此阶段结束。在此阶段,铆钉杆中的金属向下流动已趋于饱和,铆钉杆开始镦粗,而上下连接板内孔壁会受到铆钉杆膨胀带来的压力,如图3所示。

图3 铆钉杆受力图

第四阶段:在此阶段随着冲头持续下压,压铆力逐渐增大,镦头逐渐开始成型,并与上连接板之间接触。同时上下连接板因为受到镦头的压力开始发生变形。与此同时,铆钉头受到自上而下的力,在凹模的作用下,铆钉头与凹模之间的接触区域的摩擦从而导致铆钉头发生变形。当镦头达到目标尺寸后,冲头停止移动,此阶段结束,如图4所示。

图4 镦头形成和金属流动

第五阶段:在此阶段冲头下压的速度开始减小,压铆力逐渐降低,但在这一过程中,冲头与铆钉镦头仍然是相互接触的。最终冲头停止下压,并开始上升,冲头逐渐与铆钉部分开始分离,压铆过程结束,铆钉开始弹性回复阶段。

3 有限元仿真

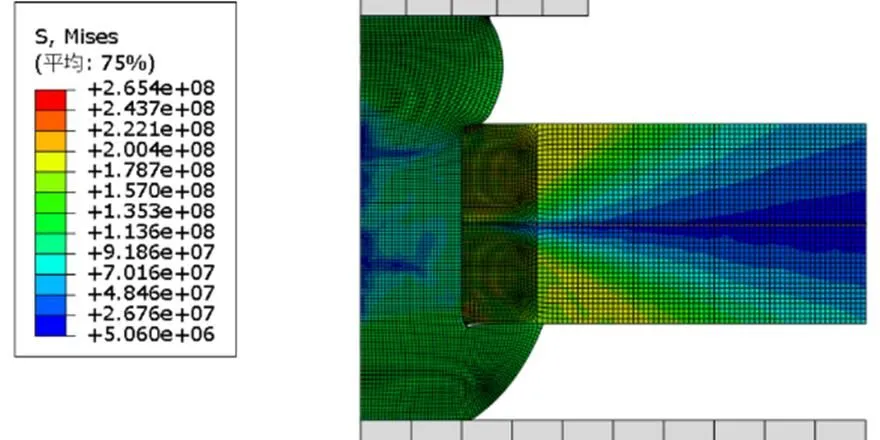

铆接结束后的应力云图如图5所示。

图5 铆接应力云图

从图5中可以看到,铆接力和整个结构中的应力分布都达到最大值。从整个铆接过程和得到的结果可以看到,铆钉在铆接过程的变化是非常大的。由于镦头的成型过程中,铆钉杆与铆钉头受到冲头与凹模的挤压,并作用在连接板上,因此连接板的厚度方向的受到挤压,而在铆钉镦头与连接板内孔边缘的接触部分应力值最大。这将会对铆接的整体质量产生一定的影响。

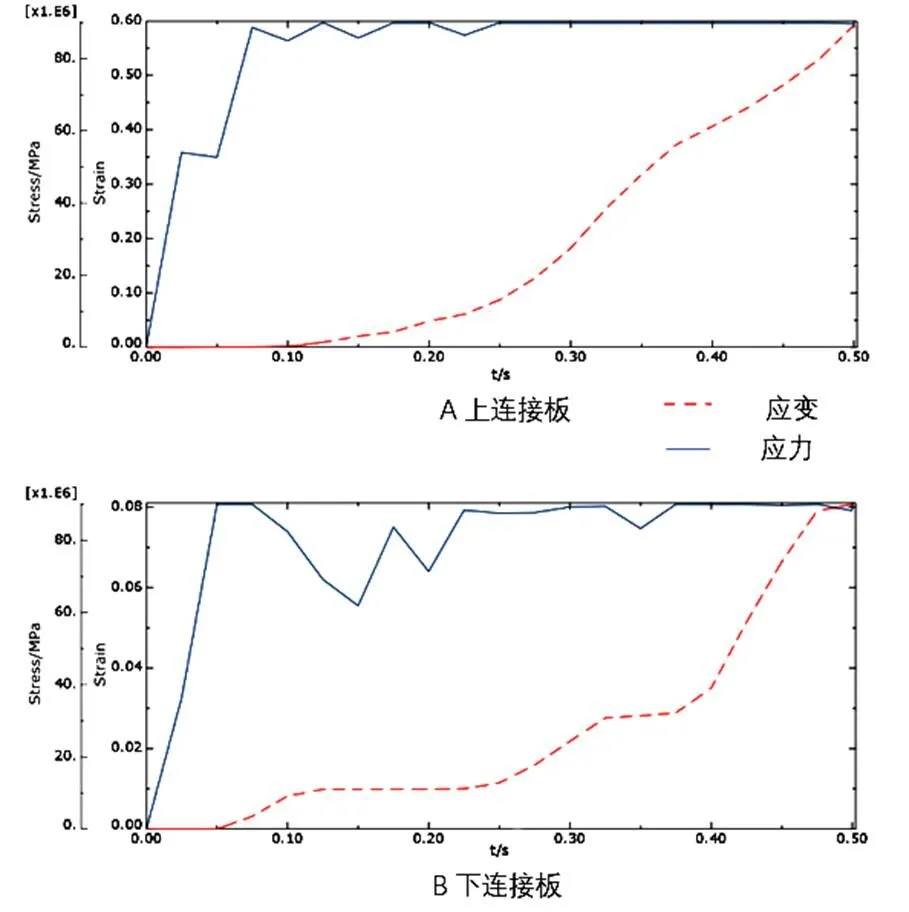

图6所示为在ABAQUS仿真软件的铆接过程中,通过冲头下压铆钉杆,使压铆力作用在铆钉杆上,使得铆钉杆镦粗变形从而形成镦头,从而起到连接工件的作用,继而将力作用在上连接板上所产生应力应变动态变化结果。

图6 上下连接板应力应变图比较

通过选取铆接孔的边缘处,对比上下连接板的应力应变,可以看出,在应力对比方面,由于铆钉杆墩粗的过程是具有持续性,因此上连接板一直受到镦头的作用力,而铆钉头的变化是间断性的,因此下连接板受到的力也是间断性的,所以从图6中可以看到上连接板的所受的力比下连接板更加的有规律性。在铆接过程中,压铆力作用在铆钉杆上,通过力的传递性,铆钉头首先会发生变形(图2),0.1 s之前的应变也是如此。在此之后下连接板会发生一阶段的曲折,这是由于在铆钉头的变形达到一定程度后不再继续变形,铆钉杆开始镦粗,这也使得向下传递的力逐渐减小(图3),在0.1~0.2 s之间的应变,下连接板呈现平稳过渡,上连接板呈现上升趋势也是如此。当铆钉杆镦粗到一定程度,向下传递的力逐渐增大,使得铆钉杆与铆钉头同时开始发生形变,因此上下连接板的应力开始逐渐平稳,应变呈现上升趋势(图4)。

为了能够更加直观的看到上下连接板的变形情况,因此在上连接板边缘处取一节点,图7展示了这一节点在X方向和Y方向的位移。

图7 上连接板边缘节点位移

从图7中可以看出,在X方向0.25 s之前呈现一条直线,这是因为在此之前镦头并未形成,而在此之后这一节点在X方向开始移动,这是由于在这一阶段铆钉镦头逐渐开始成型。在Y方向位移大,是由于在铆接过程中,压铆力迫使上下连接板呈弧形,使其发生弹性形变,并且在Y方向存在一个曲折阶段,上连接板在一定程度上出现了上翘变形,并且在此过程中,连接板孔周边出先下陷,后上翘。这一过程的出现,是由于镦头在成型的过程中而产生的压力作用在上连接板边缘处而产生的下陷。

4 结果与讨论

4.1 铆接理论

在建立的半圆头铆接结构简化模型的基础上,对其铆接过程进行阶段划分,并针对每个不同的阶段的铆钉和上下连接板的受力情况进行了说明。

第一阶段铆钉与连接件均无明显变化;第二阶段铆钉头受到冲头与凹模的作用发生变形;第三阶段铆钉头部分的金属流动达到饱和因此停止变形,在冲头的作用下铆钉钉杆开始镦粗,墩头开始成形;第四阶段铆钉镦头成型,铆接过程结束。

4.2 有限元分析

由于铆接过程是一个瞬时过程,因此运用ABAQUS有限元仿真软件将其过程细分,从而得到不同阶段的铆接变化。

利用仿真软件从而得到铆钉及连接件的应力变化情况,继而能观察到应力集中情况,为后续的铆钉连接件的薄弱位置提供依据。

5 结束语

基于ABAQUS软件的基础上,结合有限元仿真分析和理论分析的方法,分析铆钉与连接板在整个铆接过程中的变形以及应力应变的状况。本研究工作只是一个初步的探讨,仍有许多需改进和完善的地方。(1)此次研究只是针对单个铆钉的铆接情况,但考虑实际生产效率,铆接过程往往是成排同时进行铆接,各铆钉之间所造成的变形影响未做更进一步的研究。(2)此次研究的铆钉和上下连接板应力应变情况是在铆接过程中,而当铆接过程结束,压铆力消失后,所产生的残余应力的情况以及在研究上下连接板的微观变形方面的问题也未作深入探索。

[1] 洪腾蛟, 董福龙, 丁凤娟, 等. 铝合金在汽车轻量化领域的应用研究[J]. 热加工工艺, 2020, 49(4): 1-6

[2] JIANG H, SUN L Q, LIANG J S, et al. Shear failure behavior of CFRP/Al and steel/Al electromagnetic self-piercing riveted joints subject to high-speed loading[J]. Composite Structures, 2019, 230: 111500.

[3] 陈宇豪, 薛松柏, 王博, 等. 汽车轻量化焊接技术发展现状与未来[J]. 材料导报, 2019, 33(S2): 431-440.

[4] 张岐良, 曹增强. 复合材料螺接性能的影响因素研究[J].航空学报, 2012, 33(4): 755-762.

[5] 赵建国, 郭洪杰, 董帅. 铆钉成形技术研究及性能评价[J]. 航空制造技术, 2015(Z2): 114-116.

[6] BILLY KELLY, COLM COSTELLO. FEA modelling of setting and mechanical testing of aluminum blind rivets[J]. Materials Processing Technology, 2004(153/154): 74-79.

[7] ZHAO A, ZHANG Y, Zhu C, et al. Effect of the position of the boundary rivets on the quality of riveted single strap butt joints[J]. Materials, 2021, 14: 5127-5127.

[8] 刘平, 张开富, 李原. 铆接变形及其有限元分析[J]. 航空制造技术, 2008, 22: 94-97.

[9] Blanchot V, Daidie A. Riveted assembly modelling:Study and numerical characterisation of a riveting process[J]. Journal of Material Processing Tech, 2006, 180(1): 201-209.

[10] 冯晓旻, 谢兰生. 铆接变形的有限元分析[J]. 机械制造与自动化, 2009, 38(2): 62-63, 80.

Analysis of Rivet Deformation Stress Process Based on ABAQUS

SUN Wen-hao, ZHANG De-qiang, JIANG Ya-tong, SHEN Biao, GUO Shi-shuai

(College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China)

Although the riveting process of rivet joint is only an instantaneous machining process, it is a very complicated problem. In order to further study the rivet deformation during the riveting process, based on ABAQUS finite element simulation and theory, this paper adopts the method of combining theoretical analysis with finite element analysis. The riveting process is simplified into five stages, and the stress and deformation of rivet in each stage are analyzed respectively. ABAQUS finite element simulation is used to simulate the riveting process, and the stress and strain changes of rivet and upper and lower connecting plate in the riveting process are systematically analyzed. The stress and strain distribution and deformation law of rivet and upper and lower connecting plate are obtained.

deformation analysis; rivet joint; finite element; stress; strain

10.15916/j.issn1674-3261.2023.05.007

U445.58+2

A

1674-3261(2023)05-0315-04

2022-07-14

孙文豪(1998-),男,山东青岛人,硕士生。

张德强(1964-),男,河北石家庄人,教授,硕士。

责任编辑:陈 明