电驱动抢险车后驱动动力系统设计

封金龙,曾 红,初晓孟,姜 燕

电驱动抢险车后驱动动力系统设计

封金龙1,曾 红1,初晓孟1,姜 燕2

(1.辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2.天津三环乐喜新材料有限公司,天津 300457)

针对抢险车动力驱动系统所需要的高机动性、高输出特性等问题,设计了一款新型电驱动抢险车后驱动系统。首先,根据整车具体参数对减速器进行了设计和选择;其次,对所设计新型电驱动动力系统进行理论计算,并对各关键部件使用三维软件进行仿真分析,验证其理论可靠性;最后,将所设计部件进行加工组装试验,证实了设计的可靠性。实验结果表明:通过使用所设计动力总成系统,在保证传动的可靠性前提下,提升了轮边输出扭矩,减小了原驱动桥中主减速器的尺寸,保证了足够的离地间隙,提升了抢险车的救援通过性,完全满足此车型的设计要求,为抢险救援提供了极大的保障。

动力总成;抢险车;高扭矩;高传动比;减速器

车辆的动力总成作为整车的动力输出单元,对于车辆的重要性显而易见。目前,市场中纯电动力总成方案大致分为3类,第一类:轮毂电机方案,此方案结构布局省略了传统车辆主要传动轴、差速器、分动器等部件,不仅简化了车桥整体结构,而且减轻了车辆整体质量,但是由于国内电子差速控制还处于起步阶段,所以车辆速度不可以过高;第二类:永磁同步电机与自动化集成一体化技术方案,此方案可以自动调节速比使电机始终高效工作,进而增加车辆的行驶里程;第三类:电机直驱方案,此方案结构简单,但是主要适用于一些低功率小型车。针对抢险车动力总成需求而言,不仅需要大扭矩,高功率,高通过性来面对各种复杂路况,而且更需要一定续航能力保证救援行动的顺利开展。所以,市场上常见的这3种方案对于抢险车的动力总成方案并不适用。通过对于抢险车的整体需求,现构思一种新型动力传动系统,此方案结合了市场上常见的3类方案的优点,满足抢险车所需的大扭矩,高功率,同时也提高了底盘空间的利用率。

在电动汽车领域,许多研究学者都对其展开过深入的研究。王道勇等[1]提出减小汽车发动机启停振动的3种策略,通过试验对比分析在发动机启动及怠速时,不加半主动阻尼拉杆和加半主动阻尼拉杆时座椅导轨的纵向加速度值,验证了发动机启停时半主动阻尼拉杆设计方法的有效性。詹如月等[2]与黄水渠[3]分别对谐波减速器以及控制器布置方案进行了理论建模及仿真研究。张辉等[4]针对NN型渐开线少齿差速行星减速器的承载能力问题,在减速器载荷实验台上进行了样机承载能力的实验研究。减少了齿面载荷分配不均现象,使用寿命得以增加。黄万友等[5]为提高纯电动汽车动力驱动系统效率,使用三维软件对各驱动控制模块进行仿真和试车测试,结果表明,开发的控制策略是有效的,能提高动力驱动系统效率,延长车辆续驶里程。马登秋等[6]对圆弧齿线圆柱齿轮减速器进行了结构设计,研究表明圆弧齿线圆柱齿轮的传动性能比传统齿轮更加适用于减速器的使用。

学者们虽在动力驱动系统领域展开了大量的研究工作,但在以电驱动抢险车为大背景下的车辆总成驱动系统少之又少。为此,在对抢险车所需主要性能进行了解后,设计一种新型电驱动动力系统。首先根据车辆整备质量对电机以及单机控制器进行了选择;其次对主减速器、轮毂减速器进行传动比计算、公式校核、建模,使用三维软件对主要零部件进行仿真分析;最后将驱动系统进行装机测试,验证了设计可靠性。

1 系统构成

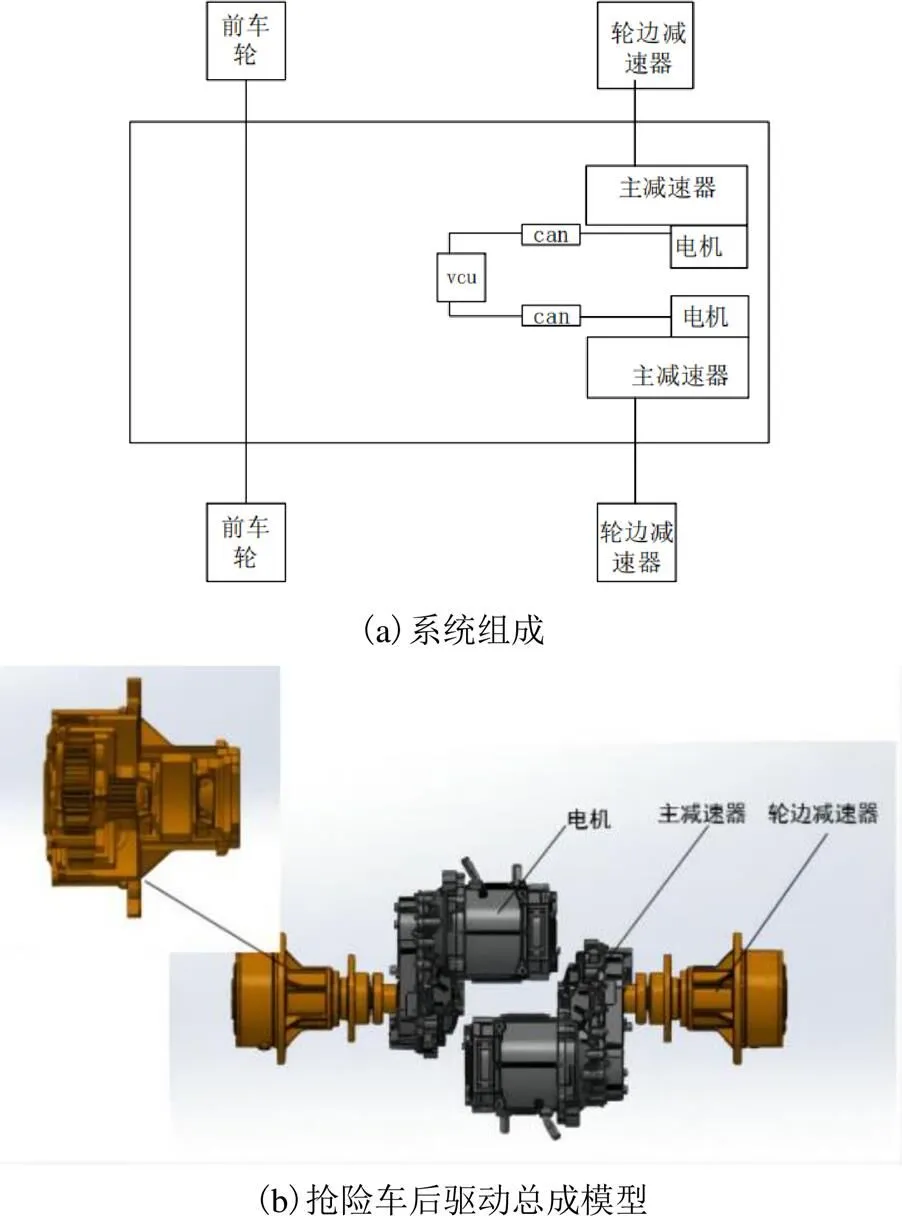

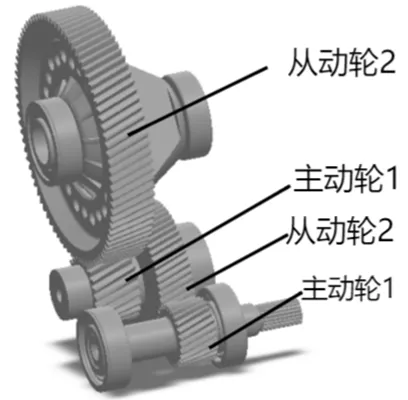

电驱动动力总成系统包括驱动电机、主减速器、轮毂减速器以及各部分传动轴[5]。相比于仅使用主减速器的传动系统,该系统在轮毂处加入轮毂减速器,这样不仅使输出扭矩进一步增大,也使得抢险车在面对复杂路况问题时能更加稳定的工作。针对抢险车需要面对各种复杂困难的路况,所需驱动电机的扭矩以及转速需求也是不同,因此需要对动力系统各部件参数进行重新匹配与选型。电驱动抢险车的新型动力传动系统简图,如图1所示。

图1 电驱动动力总成系统

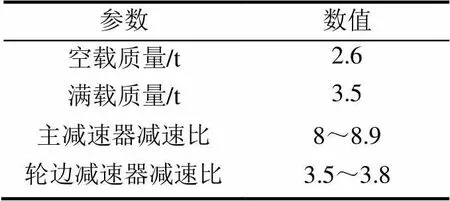

电驱动抢险车整车基本参数如表1所示。

表1 整车基本参数

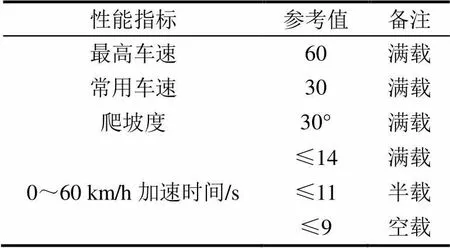

车辆主要动力指标以及重要参数如表2所示。

表2 整车动力性能设计参数

2 系统参数匹配

2.1 驱动电机参数匹配与选配

在对传动系统进行参数设计中,在满载条件下,通过车辆主要动力性能参数以及整车的具体参数选定驱动电机的功率以确定驱动电机峰值转速、峰值扭矩、额定转速、额定扭矩数值。驱动电机峰值功率主要用来满足抢险车在复杂困难工况下依旧可以开展救援活动。

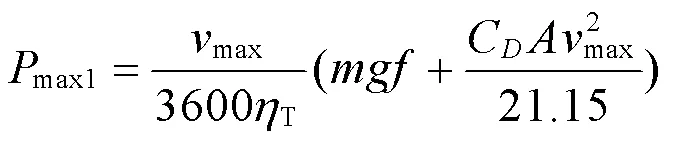

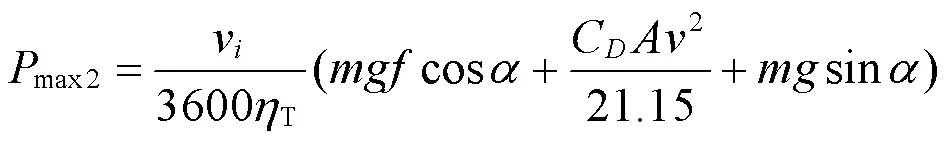

车辆在以最高车速行驶时所需要的驱动电机功率如式(1)所示。

通过角度坡陡的路面时,所需要的驱动电机功率如式(2)所示。

抢险车以0~60km/h加速过程中,所需驱动电机功率如式(3)所示。

式(1)~(3)中:为行驶速度,km/h;为滚动阻力系数;C为空气阻力系数;为迎风面积,m2;为道路坡度;为车质量旋转质量换算系数;v为驱动电机基速;n为电驱动抢险车对应的时速,m/s;v为加速末端车速,m/s;ρ为空气密度。

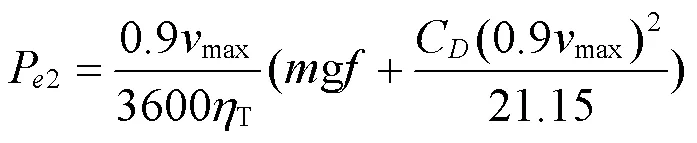

为了缩短加速时间,在进行0-50 km/h加速实验时,以峰值数据作为设计要求,在满足动力性能要求下,通过带入数据求得公式(4)中con代表电机在额定功率下最低值和最高值运转速度。

驱动电机额定功率范围如式(4)所示。

在平坦路面上,以最高车速90%进行匀速行驶,所需驱动电机功率如式(5)所示。

通过计算,得电驱动抢险车驱动电机功率取值范围如下。

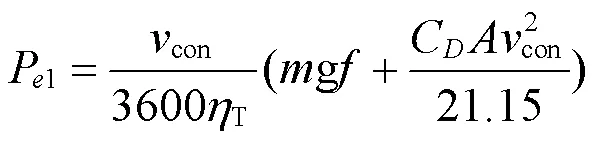

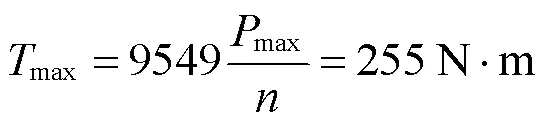

轻型抢险车的初设最高车速为速为85 km/h,选用永磁同步电机作为驱动电机,初步选取驱动电机的额定转速为3 183 r/min,则驱动电机最大转矩输出如式(6)所示。

选择某款永磁同步电机作为整车的动力源,其最大功率为85 kW,完全满足车辆在峰值功率的使用要求。

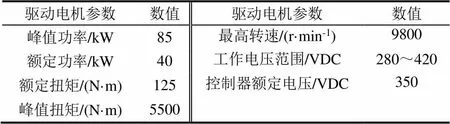

额定电机功率为40 kW,符合额定功率所在的取值范围,最大输出转矩为5500 N·m,其基本参数见表3。

表3 驱动电机基本参数

2.2 电机控制器

在车辆行驶过程中,驾驶人员通过档位、油门、刹车等控制命令对电机进行人为控制,电机控制器是电动车辆的关键零部件之一,可以实现扭矩控制、转速控制等功能。本文使用双电机作为整车的驱动源,故选用两个单独控制器单独对驱动电机控制,VCU与两个控制器之间通过CAN进行控制,电机控制器参数如表4所示。

表4 电机控制器参数

2.3 主减速器

(1)轮系设计

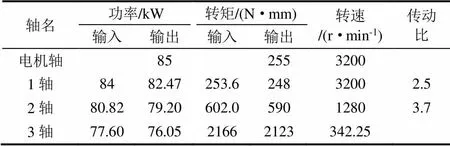

根据电机输出参数选择主减速器,通过计算得到各轴具体参数如表5所示。

表5 传动装置的运动和动力参数

依据表5计算得到的数据现进行减速器的传动比计算。

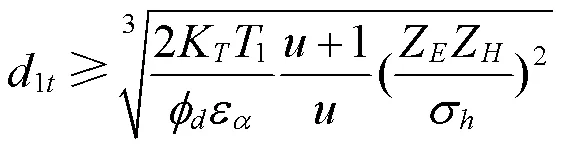

分度圆直径如式(7)所示。

式中:Z为材料弹性系数;Z为节点区域系数;为齿数比;为齿宽系数;ε为斜齿轮端面重合度;K为温度系数;1为轮系所承受峰值扭矩;σ为接触疲劳极限应力值。

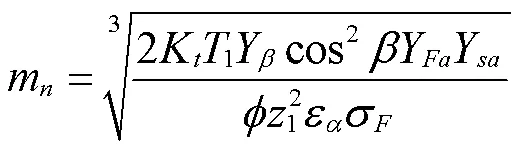

模数计算如式(8)所示。

式中:Y为螺旋角系数;Y为齿形系数;Y为应力修正系数;K为对应温度下的温度系数;为齿轮齿宽系数;1为预估主动轮齿数;σ为弯曲疲劳强度基本值;为齿轮螺旋角度数。

通过计算得到1t≥53.1 mm,m≥2.1,取m=2.3。

已知主动轮参数,其余齿轮参数见表6、表7。

表6 一级齿轮传动主要参数

表7 二级齿轮传动主要参数

主减速器轮系设计结果如图2所示。

图2 主减速器轮系设计结果

(2)强度校核

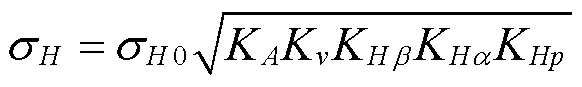

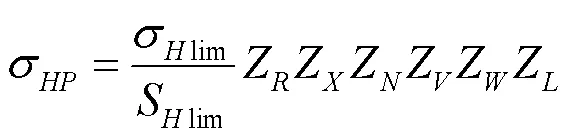

①接触强度校核,如式(9)、(10)所示[11, 15]。

式(9)、(10)中:σ0为计算齿面接触应力基本值;K为使用系数;K为动载系数;K为齿向载荷分布系数;K为齿间载荷分布系数;K为行星轮间载荷不均匀系数;σlim为齿轮接触疲劳强度;Z为粗糙度系数;Z为尺寸系数;Z为计算接触强度的寿命系数;Z为速度系数;Z为工作硬化系数;Z为润滑剂系数;Slim为计算接触强度的最小安全系数。

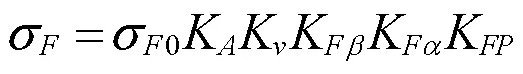

②弯曲强度校核,如式(11)、(12)所示[12]。

式(11)、(12)中:Slim为计算弯曲强度最小安全系数;Y为应力修正系数;Y为寿命系数;Y为相对齿根圆角敏感系数;Y为相对齿根表面状况系数;K、K、K为齿间载荷分配系数。

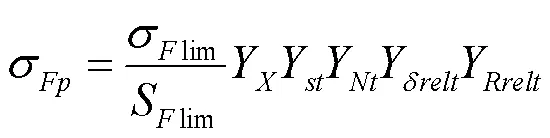

通过式(9)、(10)、(11)、(12)得到太阳轮、行星轮、内齿圈校核结果,如表8所示。

本文以安全系数1作为评判标准,从动轮2最小安全系数值为1.26,其余皆满足使用要求,如图3所示。

2.4 轮边减速器

轮边减速器作为动力系统最后一级减速增扭的齿轮传动系统,在整套完整的传动系统中显得十分重要。本文选择NGW型行星齿轮,使用太阳轮输入,行星架输出作为轮边减速器的传递方式。首先,对行星轮进行传动比计算,然后对齿轮进行强度校核,验证所配齿数满足设计要求。最后使用三维软件进行建模处理。

由于已知设计所需传动比范围,现根据行星轮系的同心条件、临接条件、安装条件初步得到各齿轮齿数,见表9所示。

表9 各齿轮齿数选择

齿轮分度圆直径与模数的选定与主减速器步骤一致。将选定齿数带入式(7)得d≥62.538 mm。模数m≥3.296,取m=3.5;取分度圆直径d=63 mm。

强度校核数据见表10所示。

表10 轮边减速器强度校核主要参数

经过校核,轮边减速器中太阳轮、行星轮、内齿圈强度均符合使用要求,接下来进行各主要部件的建模仿真分析。

3 仿真模型及性能仿真

3.1 主减速器及轮边减速器仿真分析

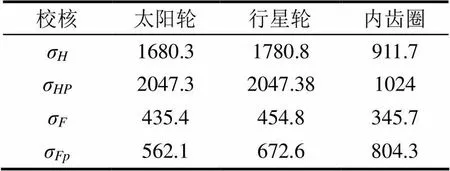

对主减速器进行仿真分析,其应力图如图4。

图4 主减速器受力分析

从图4中可以看出主减速器最大应力值为228.5 MPa,发生在主动轮与从动轮接触位置。齿轮材料选用20 CrMnTi,其最大屈服强度为835 MPa,远低于材料的屈服强度,故计满足使用要求。

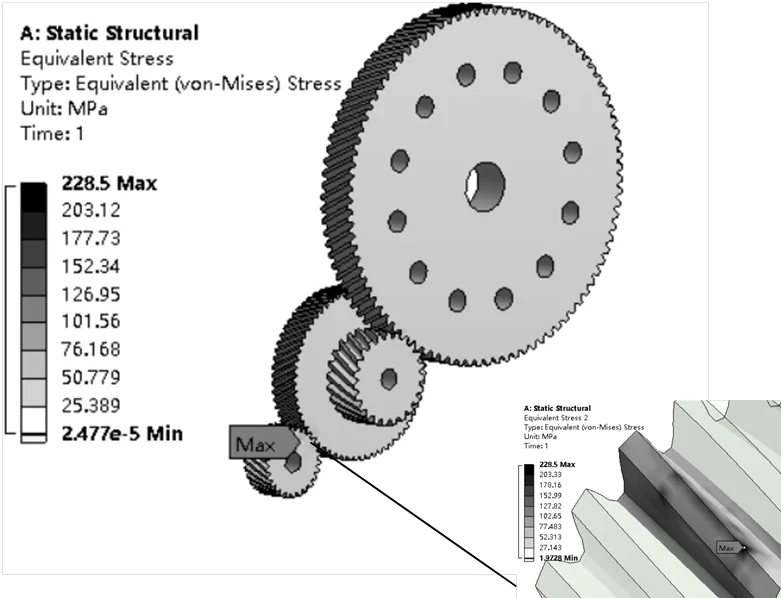

轮边减速器以太阳轮输入,行星架输出的传动方式将扭矩最终传递到齿圈架上,仿真分析时,选内齿圈作为固定支撑,太阳轮输入扭矩,得到应力云图如图5所示。轮系最大应力点位于太阳轮齿根位置,最大值为393.09 MPa,选用材料为20CrMnTi,远低于其屈服强度,设计符合使用要求。

图5 轮边减速器受力分析

3.2 行星架仿真分析

由于齿圈架与一级行星架通过销固定连接,依据实际约束情况,选销孔作为固定支撑,三个行星孔各施加2 405 N·m,得到应力图如图6所示。

图6 行星架受力分析

行星架选用材料为20 CrMnTi,所受最大应力为624.34 MPa,位于远低于其屈服强度,设计符合使用要求。

3.3 传动轴仿真分析

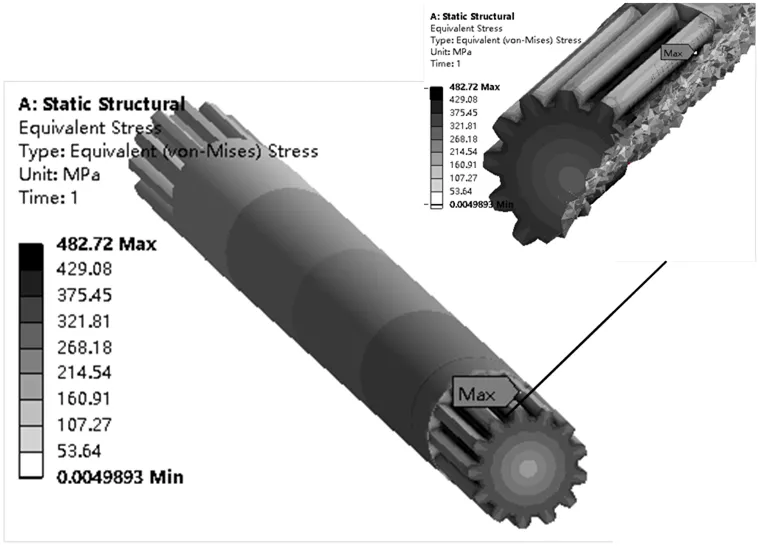

传动轴受力分析如图7所示。

图7 传动轴受力分析

最大应力值为482.72 MPa,最大应力点出现在传动轴处齿轮齿根位置,材料选用20CrMnTi,远低于其屈服强度,设计符合使用要求。

3.4 齿圈架仿真分析

齿圈架应力分析如图8所示。

图8 齿圈架受力分析

选择固定销作为固定支撑,施加扭矩在齿圈架上。齿圈架最大应力值为127.85 MPa,最大应力点位于销孔内壁位置。材料选用结构钢,其屈服强度为355 MPa,设计符合使用要求。

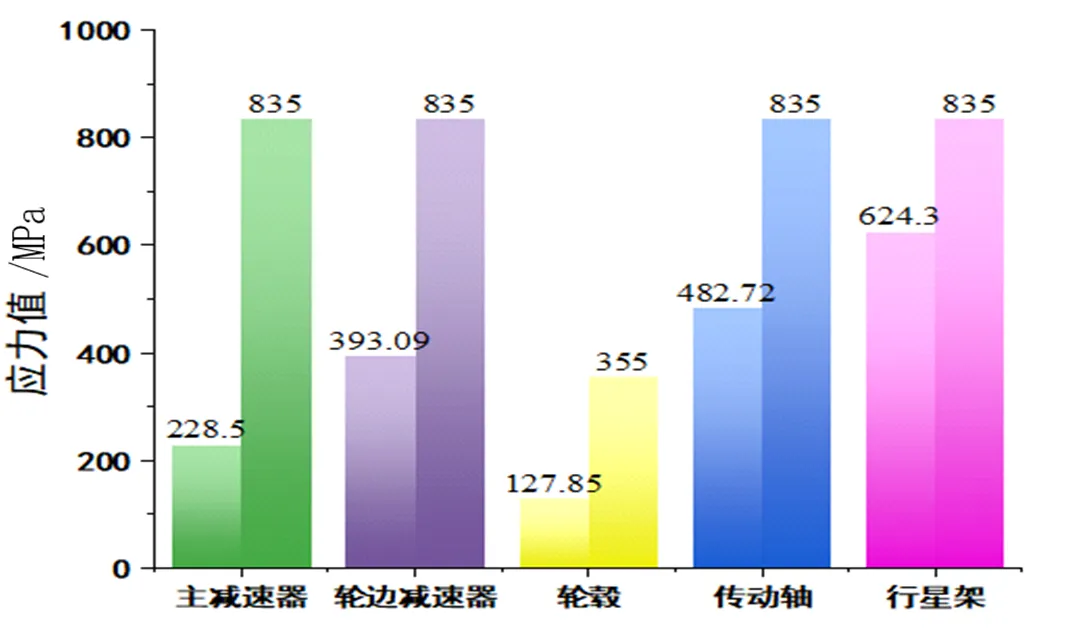

通过仿真分析软件对于主要部件进行仿真分析,如图9所示。

图9 各主要零部件仿真分析应力值

在主要部件中,轮毂所受应力值最小;行星架所受应力值最大,为624.3 MPa,但相比于其所使用的材料屈服强度835 MPa,满足使用要求。

4 样机实验

通过以上对于各减速器的设计仿真分析得知,所设计部件满足使用要求。现在对于所设计各零部件进行加工并进行装机检测。

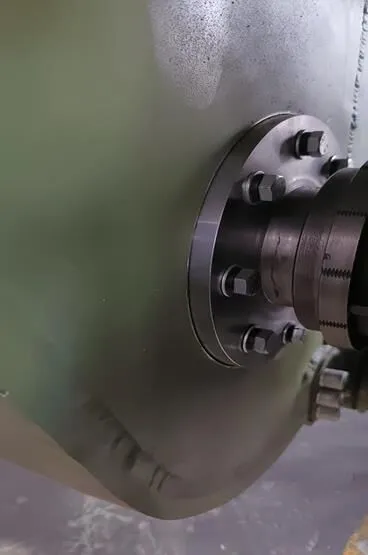

图10为所加工部件实物图。

图10 部件实物图

样机试验分别在试验台以及实验车辆上进行,如图11、图12所示。

图11 装车试测

图12 试验台试测

在进行样机试验时,将额定转速作为定值,设定值值为5 000 r/min,在规定功率下,轮边理论输出扭矩值与装车试测数值、试验台试测数值对比图如图13所示。

图13 轮边理论扭矩与试验扭矩对比

从图中可以看出,装车试测数值与试验台试测数值皆低于理论值,最大差值为489 N·m,发生在电机输出功率为85 kW时,装车测试实验值虽与理论数值存在些许差值,但满足设计使用要求,其余功率情况下基本大致吻合。

5 结束语

(1)在对抢险车电驱动动力总成系统设计与仿真工程中,为了使抢险车具有更好的动力响应,选用永磁电机及电机控制器对驱动系统进行了控制,采用主减速器、轮边减速器协同使用的方法达到增大输出扭矩的目的;通过理论计算、仿真分析、样机试验证了此抢险车电驱动动力总成系统的可靠性。(2)以抢险车为背景下的驱动动力总成在有限空间内传动比可以达到33.82,输出扭矩可达到7215 N·m。(3)在各部件的受力分析中,所施加力矩均超过电机输出最大扭矩,各主要零部件依旧可以满足使用要求。(4)增强了抢险车对于复杂路况使用性要求,保证了车辆的机动性,为抢险救援提供了极大的保障。(5)将所设计部件进行样机试验,验证了设计电驱动抢险车后驱动系统的可靠性及使用性(6)本文只针对于使用要求作出初步设计,后续会进行对于性能以及生产成本的优化提升。

[1] 王道勇, 李学军, 蒋玲莉, 等. 汽车发动机启停时具有半主动阻尼拉杆的动力总成悬置系统研究[J]. 振动与冲击, 2022, 41(10): 252-259, 277.

[2] 詹如月, 彭来湖, 祖洪飞, 等. 谐波减速器柔性效应对机械臂末端精度的影响[J]. 机电工程, 2022, 39(4): 488-494.

[3] 黄水渠. 电动封闭式货车控制器布置方案分析[J]. 机电技术, 2021(1): 71-73, 95.

[4] 徐海港. 纯电动汽车两档AMT驱动系统模块化设计及控制技术研究[D].青岛: 山东科技大学, 2019.

[5] 徐海港, 张鑫, 林连华, 等. 电驱动两挡AMT新型动力系统参数匹配与研究[J]. 机械设计与制造, 2019(1): 107-110, 117.

[6] 王盘. 微型电动货车两挡AMT换挡规律研究与控制系统开发[D]. 上海: 上海交通大学, 2017.

[7] 马登秋, 叶振环, 安玉, 等. 圆弧齿线圆柱齿轮减速器设计及传动性能分析[J]. 机电工程, 2020, 37(1): 20-25.

[8] 郑维. 混合动力汽车动力总成参数匹配方法与控制策略的研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[9] 朱庆林. 基于瞬时优化的混合动力汽车控制策略研究[D]. 长春: 吉林大学, 2009.

[10] 张毅. 纯电动轿车动力总成控制系统的研究[D]. 上海:上海交通大学, 2007.

[11] 周群辉. 汽车驱动桥虚拟设计系统研究[D]. 青岛: 青岛理工大学, 2008.

[12] 宋敏. 铸造吊起升减速器优化设计[D]. 大连: 大连理工大学, 2014.

Design of Rear Drive Power System for Electric Emergency Vehicle

FENG Jin-long1, ZENG Hong1, CHU Xiao-meng1, JIANG Yan2

(1.College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China;2.Tianjin Sanhuan Lexi New Material Co., LTD., Tianjin 300457, China)

In view of the problems of high mobility and high output characteristics required by the power drive system of emergency vehicle, a new rear drive system of electric emergency vehicle was designed. Firstly, the reducer is designed and selected according to the specific parameters of the vehicle; Secondly, the theoretical calculation of the new electric drive system is carried out, and then the key components are simulated by 3D software to verify the theoretical reliability. Finally, the reliability of the design is verified by the test of the assembly of the designed parts. The experimental results show that by using the designed power system, under the premise of ensuring the reliability of the transmission, the output torque of the wheel edge is increased, the size of the main reducer in the original drive axle is reduced, enough ground clearance is guaranteed, and the rescue possibility of the rescue vehicle is improved. It fully meets the design requirements of this model and provides a great guarantee for emergency rescue.

power assembly; emergency vehicle; high torque; high transmission ratio; reducer

10.15916/j.issn1674-3261.2023.05.006

TH132.46

A

1674-3261(2023)05-0309-06

2022-10-13

封金龙(1997-),男,山东泰安人,硕士生。

曾 红(1964-),女,辽宁锦州人,教授,硕士。

责任编辑:陈 明