选择性化学镍金油墨与文字白油交叉污染的改善

汪俊宇 周 俊 闫 平

(珠海中京电子电路有限公司,广东 珠海 519090)

0 引言

为满足各种元器件表面贴装技术的需要,表面最终涂饰现已广泛使用选择性化学镍金工艺,其兼顾有机可焊性保护层(organic solderability preservative,OSP)良好的焊接性及化学镍金(electroless nickel immersion gold,ENIG)实现弹性接触和导电散热的优点。

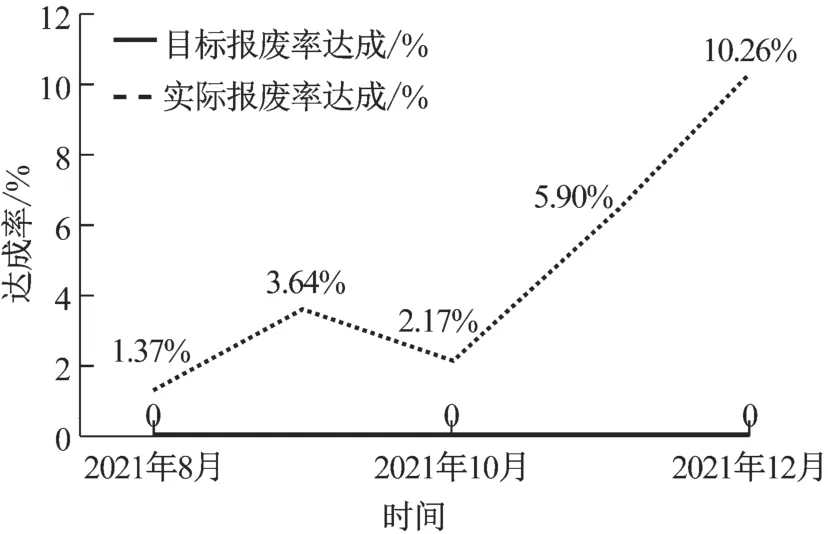

某公司在生产过程中发现,受选择性化学镍金油墨影响,白色文字油墨在回流焊后出现变色现象,2021 年12 月,白色文字油墨发黄不良率达到了10.26%,同类产品不良率达到了82%。随着选择性化学镍金油墨工艺越来越多,受影响的产品发生文字油墨变色的不良率越来越高,如图1所示。如今,各行业对印制电路板(printed circuit board,PCB)产品的品质要求越来越高,白色文字油墨应具备适应各种高温、腐蚀环境的能力而不会发生变色。本文以改善选择性化学镍金工艺流程中文字变色不良现象为主要目标,通过对工艺流程、烘烤温度、烘烤时间、油墨厚度、退膜后表面的残留物等各方面进行研究,根据主要影响因子提出改善措施,以达到提高品质、满足客户需求的目的。

图1 文字变色不良率趋势

1 选择性化学镍金工艺

使用选择性化学镍金热固型油墨,通过网印的方式将需要做OSP 表面处理的焊盘覆盖住,阻止其区域沉积化学镍金层。化学镍金后使用NaOH 溶液将选择性化学镍金油墨去除,为后续加工OSP做准备[1]。

工艺流程:网印→烘烤→化学镍金→退膜。

1.1 网印

通过网印的方式将选择性化学镍金油墨覆盖至OSP焊盘上。

油墨的组成成分:酚醛树脂、溶剂、固化剂、色粉、滑石粉、助剂。

主要元素成分:C、O、Mg、Si、Ti、Br。

1.2 烘烤

通过120 ℃高温使油墨成分交联成不溶的网状结构大分子,形成具有一定硬度和附着力、可耐化学镍金攻击的保护膜。

1.3 化学镍金

在铜表面附上一层均匀的无电解镍皮膜,以便与无电解金进行置换反应,将金析出。

主反应:2Au(CN)2−+Ni→2Au+Ni2++4CN−。

1.4 退膜

使用NaOH 溶液将选择性化学镍金油墨去除,露出被保护的焊盘,其主要成分酚醛树脂内含有完整的酚羟基,呈弱酸性,且酚醛树脂是通过缩聚反应形成的,在强碱作用下会发生分子键断裂,从而与表面分离。

2 文字油墨变色不良的分析

2.1 流程分析

在解析不良料号工艺流程过程中,选择性化学镍金流程都需要经过预铣、蚀刻后退膜,这与常规的化金后退膜不同。异常板流程相比常规流程多出了预铣与蚀刻,常规流程标准工时为7.5 h,异常板流程标准工时为38 h,流程时间多了约30 h标准工时。

2.2 外观分析

通过外观观察可以发现,选择性化学镍金油墨覆盖的区域发生了严重的白色文字油墨发黄不良,而未覆盖选择性化学镍金油墨的区域并没有出现不良,由此可以初步确定,选择性化学镍金油墨是造成白色文字油墨发黄不良的主要因子,如图2所示。

图2 文字不良外观

2.3 小结

通过以上两项分析,可以判定选择性化学镍金油墨是造成白色文字油墨发黄不良的主要因素,下面将围绕选择性化学镍金油墨进行分析研究。

3 试验过程及结果

3.1 试验设计

针对选择性化学镍金油墨的烘烤温度、烘烤时间、油墨厚度及滞留时间进行试验设计,见表1。

表1 选择性化学镍金试验设计

试验流程:选化印油→烘烤→退膜→回流焊炉→色差对比。

试验分别选用两款选化油墨(X-300 和Y-500)、UV 固化文字油墨(S-2000)和热固化文字油墨(R-3000)进行交叉测试。为保证试验结果的一致性,以色差测量仪显示结果为准(ΔE>2为发生变色)。

3.2 X-300 选化油墨与S-2000 文字油墨搭配正交试验

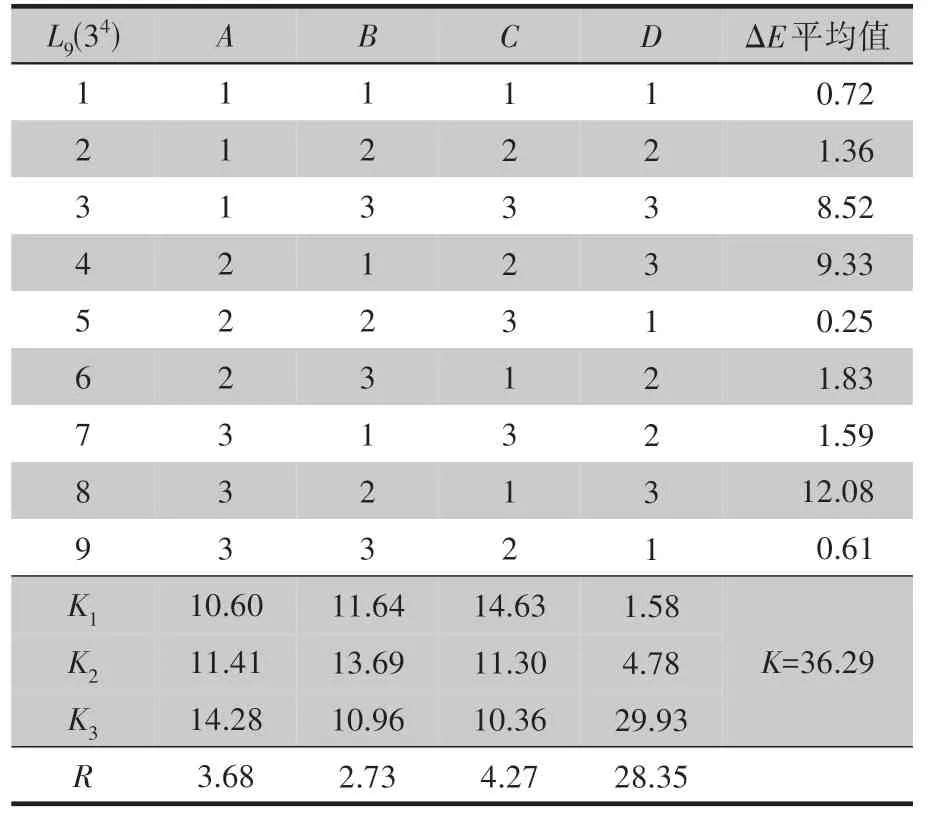

本次试验中,烘烤温度(A)和油墨厚度(C)对造成文字油墨变色不良有一定的影响,为次要因子。滞留时间(D)影响最大,为主要因子。烘烤时间(B)不会造成文字油墨变色,见表2。

表2 X-300选化油墨与S-2000文字油墨搭配正交试验

3.3 X-300 选化油墨与R-3000 文字油墨搭配正交试验

热固化文字油墨(R-3000)对比UV 固化文字油墨(S-2000)在受影响程度方面差异不大,由此可见,文字油墨性能对文字油墨变色不良的影响较小,见表3。

表3 X-300选化油墨与R-3000文字油墨搭配正交试验

3.4 Y-500 选化油墨与S-2000 文字油墨搭配正交试验

选择性化学镍金油墨Y-500对比X-300在滞留时间方面较优,最长可滞留48 h,选择性化学镍金油墨的性能对文字油墨发生变色的影响较大,见表4。

表4 Y-500选化油墨与S-2000文字油墨搭配正交试验

3.5 Y-500 选化油墨与R-3000 文字油墨搭配正交试验

选择性化学镍金油墨Y-500 对不同文字油墨造成的影响差异不大,见表5。

表5 Y-500选化油墨与R-3000文字油墨搭配正交试验

3.6 试验结果

R越大,说明该因子的水平变化对试验结果影响越大,因此从试验结果可以看出,试验中的主次影响因素排序为:滞留时间>烘烤温度>油墨厚度>烘烤时间。

(1)滞留时间为选择性化学镍金油墨使白色文字油墨发生变色不良的主要因子。

(2)从选择性化学镍金油墨及文字油墨搭配交叉测试中,可以看出选择性化学镍金油墨Y-500(滞留72 h 发生变色)比X-300(滞留36 h 发生变色)性能佳,能保持更长的滞留时间。

(3)不同的文字油墨受选择性化学镍金油墨影响差异不大。

(4)烘烤温度、烘烤时间、油墨厚度各项工艺参数均不会造成文字油墨变色不良。

4 现象分析

通过试验验证与分析可知,滞留时间是导致文字变色不良发生的主要因子,下面分析选化油墨在一定的滞留时间后发生的变化及原因。

4.1 选化油墨滞留变化

选用铜面作为承载,在上面印制选化油墨,并根据3.6的试验结果对比滞留16 h和36 h退膜后的变化。通过100 倍放大镜和3 000 倍显微镜观察滞留36 h 退膜,发现铜面有残留的黑色物质,该物质微小到肉眼几乎不可见。

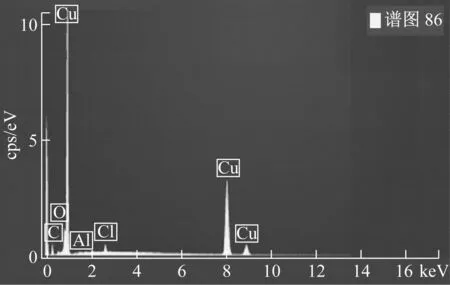

4.2 元素分析

对两个印制选化油墨后的铜面进行元素分析,滞留36 h 后的铜面元素相对于滞留16 h 后的铜面元素多出了硅(Si)元素,如图3 和图4 所示。而选择性化学镍金油墨主要成分中就含有硅。由此可以证明,选化油墨在滞留一定时间后退膜,会出现选化油墨残留在表面的现象。

图3 滞留36 h后铜面EDS分析

图4 滞留16 h后铜面EDS分析

4.3 退膜参数测试

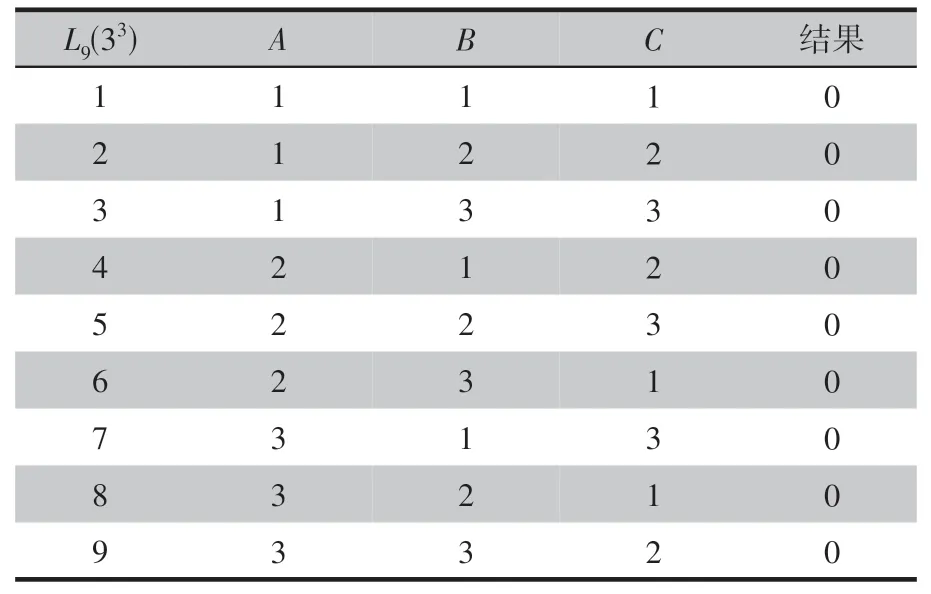

针对选化油墨残留在表面的问题,对退膜速度、药水浓度、压力等参数进行测试,测试方案见表6。为保证测试结果的一致性,使用3 000 倍显微镜观察退膜效果,退膜干净用0 表示,退膜不净用1表示,分别测试选化油墨滞留16 h和36 h的结果,见表7和表8。

表6 退膜参数试验设计

表7 选化油墨滞留16 h后退膜测试

表8 选化油墨滞留36 h后退膜测试

通过测试可以得出,不同退膜参数对此类选化油墨残留均未起到清除的作用。

4.4 选化油墨对文字油墨的影响试验

通过以上测试可知,选化油墨在印制完成并滞留一段时间后,会有微小的黑色物质残留在油墨表面,且肉眼不可见。为确认上述测试结果,取一块印有文字的板,在文字油墨上方撒上选化油墨粉末,通过回流焊,观察是否会发生变色现象。经过回流焊后,大块的选化油墨均可脱落,剩余小块及粉状的选化油墨与文字油墨相融附着在文字表面。

通过100 倍镜及3 000 倍镜观察文字表面,发现细微的选化油墨粉末与文字油墨完全相融,造成文字变色不良。

5 结语

5.1 原因小结

选择性化学镍金油墨在烘烤完成后,在没有及时退膜的情况下,会造成退膜不净,有细微的选化油墨残留在文字表面,且肉眼不可见。

当未退膜干净的产品经过回流焊时,炉内温度高于油墨熔点,会使文字油墨和选化油墨相融,从而造成文字变色不良。

5.2 改善方案及措施

通过分析对比不同油墨交叉试验,从烘烤温度、烘烤时间、油墨厚度及滞留时间等几方面工艺参数设计试验验证,从生产参数及工程设计方面提出解决方案,以改善文字油墨变色不良情况。

选用Y-500 选择性化学镍金油墨,选化油墨完成至退膜时间控制在48 h内,可保证退膜效果。