钢铁行业碳捕集技术的典型应用

龚奂彰,黄秀玉

(中冶南方工程技术有限公司,湖北 武汉 430223)

随着世界工业化进程的不断推进,以及社会经济的加速发展,人类对化石能源的消耗速率不断加快,温室气体CO2的释放随之大量增加。根据国际能源署(ⅠEA)的统计数据,全球能源利用和工业过程产生的CO2排放量在2021年已达到36.3 Gt,相比1990 年增长超过69%[1]。为了遏制全球升温速率,国际社会相继达成了《联合国气候变化框架公约》、《京都议定书》和《巴黎协定》等国际协议,包括中国在内的数百个国家提出了“碳中和”目标。钢铁工业是能源消耗大户,钢铁冶炼过程是CO2排放的主要来源之一[2]。中国作为世界最大的钢铁生产国,钢铁行业的低碳化转型对于实现“碳中和”具有重要意义。碳捕集技术将CO2从工业生产、能源利用等过程产生的烟气中分离和富集,并进行封存或进一步利用,是一项创新的,而且直接有效的碳减排措施,近年来受到了钢铁行业的广泛关注[3]。

欧洲超低二氧化碳钢铁冶炼项目(ULCOS 项目)从2004 年启动,旨在将钢铁冶炼工艺产生的碳排放量减少50%,最终选取了4 项最具可持续性的技术进行深入研究,包括高炉炉顶煤气循环工艺(TGR-BF)、新型熔融还原工艺(HⅠsarna)、新型直接还原工艺(ULCORE)和电解铁矿石工艺。其中,前3项工艺均考虑与碳捕集技术相结合。韩国浦项钢铁从2006 年开始对高炉煤气进行碳捕集研究;2008 年,日本COURSE50 国家研究项目启动,日本钢铁企业开展了一系列研究,以减少钢铁生产过程的碳排放,碳捕集技术是其中的主要研究方向之一;2016 年,阿联酋钢铁公司建设了世界上第一例大型商业碳捕集项目;近年来,新疆八一钢铁股份有限公司(以下简称“八一钢铁公司”)、首钢京唐钢铁联合有限责任公司(以下简称“首钢京唐公司”)等中国钢铁企业率先将碳捕集技术与实际生产相结合,开展了良好的工业示范。

鉴于国内外学者已经对碳捕集技术开展了大量研究,本文对化学吸收法、物理吸收法、物理吸附法以及膜分离法4种主要的碳捕集方法进行概述和对比,重点总结碳捕集技术在钢铁行业的典型应用案例,旨在促进碳捕集技术在钢铁企业中的推广实施,助力钢铁行业全面实现“碳中和”目标。

1 CO2捕集方法概述

1.1 化学吸收法

化学吸收法的原理是利用化学吸收剂与烟气中的CO2进行化学反应,生成不稳定物质,从而实现CO2的捕集,之后通过逆向反应分离出CO2,并实现吸收剂的再生[4]。常见的化学吸收剂包括:一级胺、二级胺、三级胺、氨水和混合吸收剂等,新型的化学吸收剂包括:相变吸收剂、离子液体吸收剂和非水吸收剂等[5]。

化学吸收法具备反应速率快、效率高和处理容量大等优点,是目前技术最成熟的CO2捕集方法,在火力发电、化工行业等领域的碳捕集示范工程中得到了广泛应用。自开发以来,化学吸收法普遍存在吸收剂再生能耗高、吸收剂再生损失大以及吸收剂对系统的腐蚀性强等问题。因此,对化学吸收剂进行创新性研发是推动化学吸收法在钢铁行业大规模商业化应用的关键。

1.2 物理吸收法

物理吸收法的原理是利用混合气体中CO2和其他组分在物理吸收剂(如有机溶剂)中的溶解度差异,对CO2进行溶解捕集,之后采用降压闪蒸或常温气提的方法实现物理吸收剂的再生。目前常见的物理吸收法包括:低温甲醇洗法、碳酸丙烯酯法和聚乙二醇二甲醚法等[6]。物理吸收剂的再生过程不需要加热,具备吸收剂再生能耗低的优点[7]。但是,由于CO2气体在溶剂中的溶解规律符合亨利定律,该方法仅适用于CO2分压较高的混合气体;并且物理吸收剂本身容易受SO2、NOx等气体的影响而失效,因此物理吸收法的推广应用存在较大的局限性。

1.3 物理吸附法

物理吸附法的原理是基于分子间弱相互作用以及范德华力[8],利用多孔固体对混合气体中的CO2进行优先选择吸附捕集,之后通过降压或加热等方式,对CO2进行解吸,并使吸附剂实现再生。与化学吸收法相比,该方法能耗较低、对设备无腐蚀性,但是吸附剂容易被水汽污染,普遍效率偏低。根据吸附-解吸原理的不同[9],物理吸附法主要可以划分为:变压吸附法(PSA)、变温吸附法(TSA)和变电吸附法(ESA)。目前开发的吸附剂主要有[10]:沸石(13X、4A和5A等)、活性氧化铝、碳基材料(多孔活性炭、石墨烯和碳纳米管等)、金属有机骨架材料(MOFs)和高分子固体胺。

1.4 膜分离法

膜分离法的原理是借助膜两侧的压力差,以及混合气体中CO2和其他组分在膜中的渗透性差别,实现CO2的分离捕集。该方法具有设备体积小、能耗低、易操作的优点,但是膜材料长时间运行的稳定性通常较差,有待进一步研发高性能的膜组件。依据膜材料对CO2分离原理的不同,目前已开发的膜材料主要有4 类,包括:聚合物有机膜、促进传递膜、无机膜和混合基质膜。

聚合物有机膜利用了溶解-扩散机理,典型的膜材料包括:聚砜、聚酰亚胺和聚碳酸酯等[11]。促进传递膜在溶解-扩散机理的基础上,通过在膜上增加载体的方式,增添了主动转移机制,从而提高了膜材料对CO2的渗透性和选择性[12]。无机膜捕集原理为分子筛分机理,典型膜材料包括:硅膜、沸石膜、碳膜和MOFs膜等,具备耐高温、耐高压的特性[13]。混合基质膜由有机材料和无机材料共同制备而成,一般是将无机颗粒嵌入有机聚合物基质中,有机和无机两相的结合使得膜材料具备较强的稳定性,并且很好地提高了膜材料对CO2的分离性能[14]。

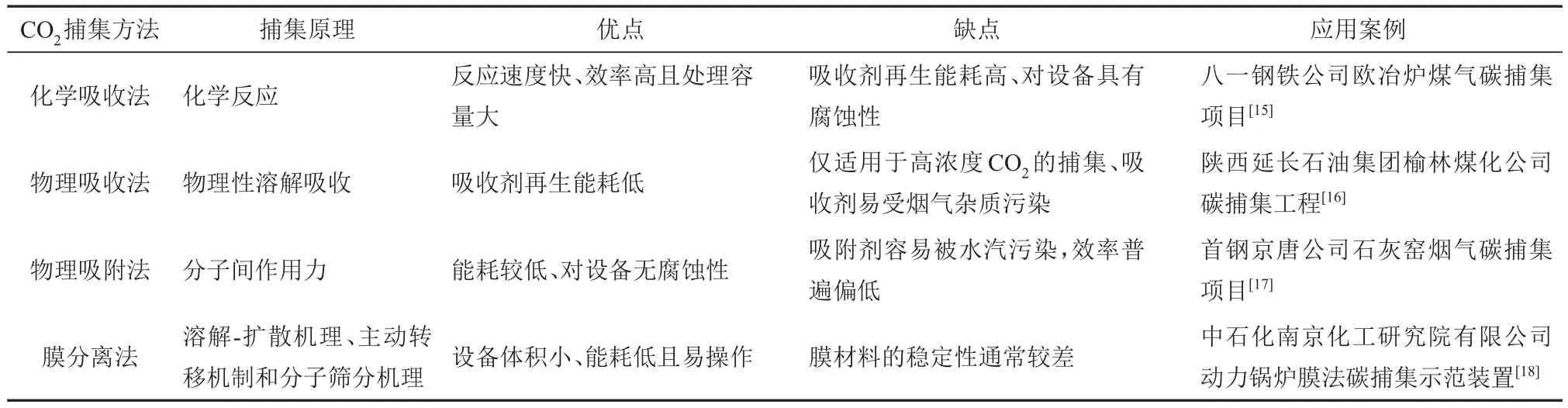

碳捕集技术早期主要应用于电力、石化等行业,已有较多成熟的应用示范工程。钢铁企业中的焦化、烧结、高炉、转炉、电炉以及石灰窑等工序产生的烟气中的CO2浓度通常较低,且含有颗粒物、SO2以及NOx等多种成分。考虑到物理吸收法仅适用于高浓度CO2的捕集,且物理吸收剂易受烟气杂质污染,膜分离法目前长时间运行稳定性较差等原因,钢铁行业碳捕集方法目前主要采用的是化学吸收法和物理吸附法。4种主要的CO2捕集方法的捕集原理、优缺点和应用案例见表1。

表1 4种主要的CO2捕集方法的捕集原理、优缺点和应用案例Table 1 Capture principles, advantages and disadvantages and application cases of four main CO2 capture methods

2 钢铁行业化学吸收法碳捕集技术应用

化学吸收法作为最成熟的一项碳捕集技术,日本新日铁住金公司、韩国浦项钢铁公司早在21世纪初就开始了相关研究,开发的化学吸收剂分别为有机胺和氨水,并应用于高炉煤气的碳捕集。近年来,中国八一钢铁公司响应国家低碳政策相关要求,将醇胺化学吸收法创新性应用于欧冶炉煤气碳捕集,取得了较好成效。本章主要综述以上3 例应用。此外,日本JFE 钢铁公司曾经开发过一种烷基铵盐化学吸收剂,阿联酋钢铁公司将传统的单乙醇胺(MEA)化学吸收剂应用于直接还原铁工艺烟气中CO2的捕集。

2.1 ESCAP工艺

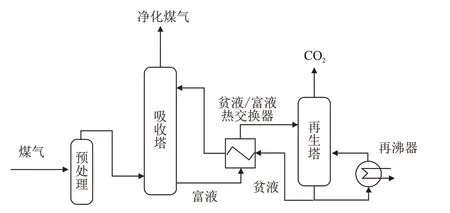

为了降低碳捕集的能耗,新日铁住金公司开发了ESCAP(Energy saving CO2absorption process)工艺,其工艺流程见图1。如图1 所示,原料气经过预处理后进入吸收塔,与贫液吸收剂反应后得到净化气和富液吸收剂;富液进入再生塔,通过再沸器加热后分离出CO2并再生为贫液,而后送回吸收塔循环使用。该工艺在开发过程中先后在日本君津厂设置了CAT-1和CAT-30两套装置进行试验。CAT-1试验装置的CO2捕集能力为1 t/d,主要用于对吸收剂的基本性能进行评估。CAT-30 试验装置的CO2捕集能力为30 t/d,主要用于长期运行稳定性和吸收剂腐蚀性研究,原料气采用高炉煤气。

图1 ESCAP工艺流程[19]Fig.1 ESCAP process flow[19]

ESCAP 工艺采用的化学吸收剂是新日铁住金公司与日本地球环境产业技术研究机构联合开发的一种新型胺液(RN 吸收液)。结果表明,经过9000 h 的试验,新型胺液对设备的腐蚀明显小于传统吸收剂MEA;并且该工艺可实现吸收剂的低温再生,在95 °C 的再生温度下,CO2的回收率为90%,CO2捕集能耗从常规工艺的4.0 GJ/t降低到2.3 GJ/t,降幅达42.5%[19]。

ESCAP工艺使用的新型胺液对吸收塔、再生塔等设备的腐蚀性极低,保障了长期运行的安全稳定;新型胺液低温再生的特性使得捕集能耗相比常规工艺大幅降低。这两大优点针对性地解决了阻碍化学吸收法应用的两大难题,促进了ESCAP工艺的落地建设。2014年,利用该工艺在日本室兰制铁厂建成了一套CO2捕集能力为120 t/d 的设备,捕集的CO2纯度(以体积分数计,下同)能达到99.9%[20]。

2.2 氨水化学吸收工艺

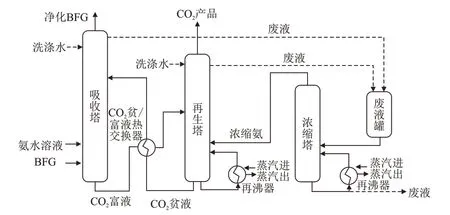

韩国浦项钢铁公司从2006 年开始进行高炉煤气的CO2捕集实验,采用的方法为氨水化学吸收法。2008 年建成了高炉煤气(BFG)处理能力为50 m3/h的试验设备,2011年又设计了处理能力为1000 m3/h的中试工厂[21]。该技术的工艺流程见图2。如图2所示,在吸收塔内,氨水与高炉煤气中的CO2反应,形成CO2富液(碳酸铵或碳酸氢铵溶液),富液进入汽提塔内,通过再沸器提供的热量,在80~85 °C 的较低温度下分解,分离出CO2,贫液返回吸收塔内。吸收塔和汽提塔的上部设置洗涤水,以去除出口气体中的氨,含有氨的洗涤水通过废液罐收集后送至浓缩塔,通过再沸器供热将氨水进行浓缩。

图2 氨水化学吸收工艺流程[22]Fig.2 Ammonia chemical absorption process flow[22]

研究人员分别选取质量分数为5%、7%和9%的3 种氨水进行了实验,氨水的再生温度分别为87 °C、83 °C和78 °C,远低于MEA溶液的再生温度120 °C,且CO2捕集率均能达到90%[22]。与传统MEA 化学吸收法相比,氨水化学吸收法在吸收能力、再生能耗、成本和对设备的腐蚀性等方面均具有显著优势。但由于NH3分子量小、饱和蒸气压高,氨本身存在易蒸发、损耗高的缺点。因此,抑制吸收剂的蒸发损失成为氨水化学吸收法推广应用的关键,目前常用的方法为水洗法,投加抑制氨蒸发的添加剂材料等。

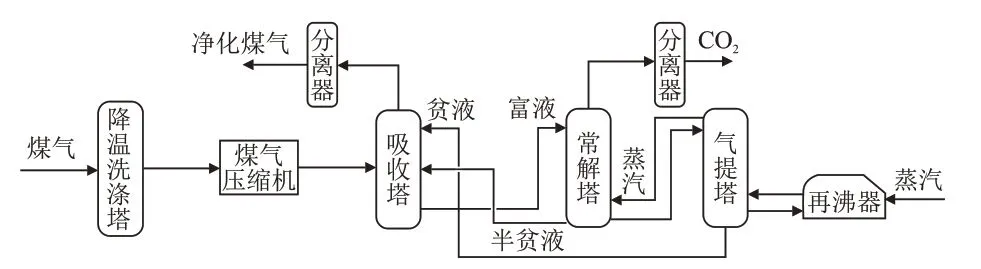

2.3 醇胺化学吸收工艺

八一钢铁公司在熔融还原炼铁炉(COREX 炉)的基础上进行了大量的技术升级,改造为八钢欧冶炉,并对其产生的煤气进行CO2捕集。技术人员在工艺指标、工程投资和运行经济性等方面,对PSA法和醇胺(NCMA)化学吸收法两种工艺进行了充分比较。结合欧冶炉的实际运行工况,最终选用了醇胺化学吸收法进行CO2的脱除,工艺流程见图3。如图3 所示,欧冶炉煤气经过降温洗涤塔降温至45 °C 后,进入吸收塔内与醇胺溶液反应实现碳捕集,反应后的富液在常解塔、汽提塔内实现再生,得到的半贫液、贫液重新返回吸收塔中部和上部,系统所需热量由低压蒸汽源通过再沸器提供。

图3 NCAM化学吸收工艺流程[15]Fig.3 NCMA chemical absorption process flow diagram[15]

2020 年,该碳捕集项目投产运行,经过一系列调试,CO2捕集系统运行稳定率达到98%,化学吸收剂循环率超过99%,脱碳后的欧冶炉煤气CO2浓度(以体积分数计,下同)低于1%,捕集的CO2纯度超过99%[15]。该系统捕集的高纯度CO2拟替代氮气应用于钢铁企业内部,脱碳后的净化煤气回用于欧冶炉,降低了冶炼的燃料比和焦比,从而节约了冶炼成本,并且有利于降低铁水中硅含量,提高了铁水品质。

八钢欧冶炉煤气中CO2浓度约34%,CO、H2等还原气体的浓度合计超过50%[23],与高炉煤气相比,一方面,碳捕集的条件更优;另一方面,经过NCMA碳捕集工艺脱碳后的煤气热值高、还原性强,具有很高的利用价值,为钢铁行业实施碳捕集提供了一个有益的借鉴方案。

3 钢铁行业物理吸附法碳捕集技术应用

物理吸附法中,PSA 由于适用范围广、能耗低和投资省等优点,成为工业领域优先考虑的一项碳捕集技术。本章主要综述JFE 钢铁公司、首钢京唐公司开发应用的物理吸附法碳捕集工艺。此外,瑞典吕勒奥钢厂曾经将实验高炉和PSA 碳捕集装置相结合,对TGR-BF工艺进行了验证。

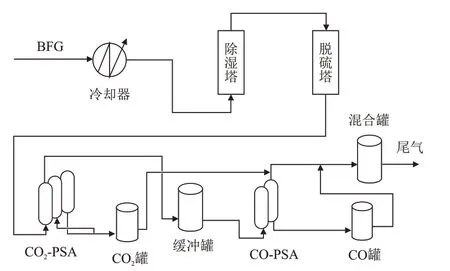

3.1 PSA工艺

为了降低CO2的捕集成本,JFE 钢铁公司进行了PSA工艺的开发。研究人员挑选了13种吸附剂,分别研究了高炉煤气的4 种主要成分(CO2、CO、N2和H2)的吸附等温线,并且通过两个指标对吸附剂性能进行比选。指标A 为PSA 吸附过程中吸附的CO2量与解吸过程中吸附剂中残留的CO2量之差,即工作容量。指标B 为CO2与其他气体(CO、N2和H2)的吸附量之比,是吸附剂选择性的指标。实验室阶段模拟了高炉煤气(22% CO2、21% CO、54% N2和3% H2,百分数均为体积分数)进行测试,最后筛选出ZEOLUM F-9HA(NaX)作为最佳吸附剂。

在实验室基础上,JFE 钢铁公司在日本福山厂建设了一套ASCOA-3 试验设备,工艺流程见图4。如图4所示,原料气采用高炉煤气,通过气体冷却器以降低烟气含水量,然后通过填充硅胶和氧化铝凝胶的除湿塔,将露点降低至-60 °C;干燥并脱硫后的气体引入CO2吸附塔,每个塔依次重复吸附、洗涤、解吸,吸附工序的尾气储存在缓冲罐中,然后送至CO 吸附塔用于回收可燃气体,解吸过程中回收的CO2在CO2罐中测量回收量和纯度。试运行结果表明,CO2回收量≥ 3 t/d,CO2回收率≥ 80%,回收的CO2纯度≥ 90%,均能满足设定值[24]。

图4 ASCOA-3工艺流程[24]Fig.4 ASCOA-3 process flow[24]

为了降低成本,研究人员探索了两个优化方向:第一,将回收的CO2与原料高炉煤气循环混合,提高原料气中CO2的浓度;第二,在满足CO2回收纯度设定值的前提下,尽量缩短吸附剂的循环时间。结果表明,试验条件优化后,CO2回收量显著提高,真空泵单位电耗大幅下降。综合考虑设备建设成本、真空泵的耗电量和用于除湿塔再生的蒸汽量等,研究人员判定,该技术的CO2捕集成本可以控制在2000 JPY/t[25]。

JFE钢铁公司开发的PSA工艺包括了两级变压吸附,一级变压吸附实现了CO2的捕集,二级变压吸附保证了高纯度CO的回收;同时,该工艺通过优化调整原料气CO2浓度、循环时间两个参数,探索出了较为经济的运行条件,对钢铁行业应用PSA碳捕集技术具有重要的参考价值。

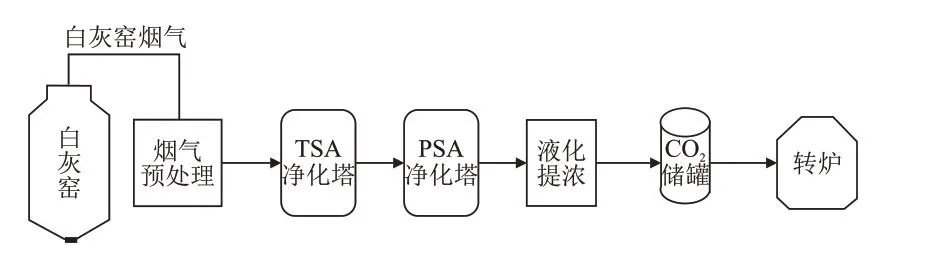

3.2 TSA + PSA工艺

首钢京唐公司开发建设了国内首个石灰窑烟气CO2捕集系统,工艺流程见图5。如图5 所示,为了避免烟气中粉尘对吸附剂的影响,将白灰窑烟气首先进行精除尘处理,并将烟气温度降至室温;之后送入TSA净化塔中去除水分、二氧化硫和氮氧化物,以防止硫酸、硝酸的形成,避免对设备产生腐蚀;净化后的气体进入PSA 净化塔中吸附提纯,回收的CO2气体浓度可达到约94%;为进一步提高CO2的浓度,之后进行加压液化提浓处理,使CO2浓度达到99.8%以上[17],高纯度CO2经过汽化后储存在储罐中。

图5 首钢京唐公司白灰窑烟气CO2捕集工艺流程Fig.5 CO2 capture process flow for lime kiln flue gas of Shougang Jingtang

石灰窑烟气中CO2浓度约为22%,研究人员通过烟气循环燃烧技术、使用纯转炉煤气作为石灰窑燃料,以及优化石灰窑运行过程的配风等方式,可进一步提高石灰窑尾气中CO2浓度,从而降低捕集成本。目前,该捕集系统规模为5 × 104t/a,捕集的CO2创新性地应用于转炉CO2-O2混合喷吹。CO2与铁水中的碳元素反应会生成CO,提高了转炉煤气的质量,增加了冶金搅拌动能,降低了炉渣铁含量。同时,由于此反应为吸热反应,会降低冶炼火点区温度,从而减少粉尘的产生。据统计,CO2-O2混合喷吹技术的应用,可实现转炉冶炼的吨钢CO2排放减少18.23 kg[26]。

在传统的PSA工艺基础上,首钢京唐公司开发的碳捕集工艺利用TSA 深度净化塔对石灰窑烟气进行了除湿、脱SO2和脱NOx等前处理;考虑到PSA捕集的CO2纯度不足,又增加了液化提浓处理,以便将CO2进一步应用于转炉工序,在钢铁企业内形成了良性的碳元素循环,是一项具备创新性的低碳环保举措。

4 结语与展望

本文分析了4 种主要碳捕集方法的原理、优缺点等,说明了钢铁行业当前选择化学吸收法和物理吸附法的原因,并综述了这两种方法在国内外钢铁行业的典型应用。针对化学吸收法能耗高、腐蚀性等问题,钢铁行业从开发低温再生吸收剂、利用钢厂内低温余热等角度,研究了降低化学吸收剂的再生能耗,并应用低腐蚀性吸收剂,确保了设备长期运行的稳定性。对于物理吸附法,钢铁行业利用烟气循环、改变燃烧条件等途径,提高了烟气中CO2的浓度,同时探索了优化吸附剂的循环时间,在提升捕集效率的同时进一步降低了捕集成本。

钢铁行业对碳捕集技术的开发应用取得了一定进展,但整体而言仍处于初级阶段。为了更好地推进碳捕集技术的大规模商业化应用,助力钢铁行业实现“碳中和”,提出以下几点建议:(1)钢铁冶炼工序复杂,具备多点源排放的特点,建议将碳捕集技术继续推广应用于其中的焦化、烧结、转炉和电炉等工序,实现碳捕集技术在钢铁行业全工序的落地。(2)积极跟进碳捕集相关的基础科学研究,探索新型吸收剂、新型吸附剂以及膜分离技术,促进技术升级,加快建设更多的综合示范项目。(3)继续利用钢铁行业自身特点,促进工序余热余能在碳捕集系统中的应用,降低系统能耗水平。(4)深入研究开发CO2在钢厂内用作喷吹搅拌气体、保护气体和钢渣矿化气体等,实现CO2的资源化综合利用。