微胶囊型CO2固体吸收剂的研究进展

陈雯婧,彭 璨,张 虹,张 凡,徐成华,李小可

(1.成都信息工程大学 资源环境学院,四川 成都 610225;2.西安交通大学 能源与动力工程学院,陕西 西安 710049;3.成都理工大学 材料与化学化工学院,四川 成都 610059)

减少二氧化碳(CO2)等温室气体排放、积极应对全球变暖等气候变化问题已经成为涉及能源、经济、环境、科技和政策的重要全球性共识[1]。中国提出2060年前实现“碳中和”,对此需要扩大部署新能源供应主体,同时通过碳捕集与封存(CCS)技术实现化石能源低碳转型,保障能源供应[2-3]。CCS技术是指将CO2通过技术手段进行分离,然后压缩封存或利用。CO2捕集方式主要包括燃烧前捕集、燃烧中捕集和燃烧后捕集。燃烧后捕集是指通过分离技术捕集燃烧设备出口排放的烟气中的CO2,被认为是具备规模化潜力、经济成本相对较低、技术相对成熟并且对现有工业设施影响较小的重要减排技术[4]。燃烧后捕集技术主要包括化学吸收法、吸附法和膜分离法,其中化学吸收法应用最为广泛[5]。

化学吸收法通常使用有机胺溶液作为吸收剂,通过烟气与有机胺溶液紧密接触,利用有机胺溶液的弱碱性对废气中CO2、H2S 等弱酸性气体进行选择性吸收,随后通过再生工艺收集CO2并回收吸收剂。化学吸收法具有技术成熟、应用广泛、设备紧凑以及选择性高等优势,同时,其吸收剂的再生能耗高、易挥发或分解、黏度大并且具有腐蚀性等缺点是该工艺难以突破从而阻碍其进一步发展的技术瓶颈[6]。且系统能耗等问题主要受吸收剂影响,因此吸收剂开发与选择是提高化学吸收法工艺缺陷的关键。研究者最初对无机碱性吸收剂进行了大量研究,其中强碱溶液(如NaOH 溶液)拥有较快的吸收速率,但腐蚀性强,生成产物易结晶;而弱碱溶液(如Na2CO3溶液)又存在吸收速率慢等缺点,均不适宜工业应用。有机胺溶液在工业酸性气体的脱除中应用更为广泛,其原理是通过与CO2形成化学键来实现CO2脱除。然而,稳定的化学键需要更高的再生温度,导致有机胺溶液存在再生能耗高的问题[7]。同时,有机胺在O2作用下易发生氧化降解,降解所产生盐类物质还会造成设备结垢与腐蚀[8]。哌嗪、空间位阻胺和叔胺对O2的耐受性较强,但仲胺和叔胺极易形成致癌的亚硝胺[9]。离子液体(ⅠLs)、混合盐、液态聚合物和氨基酸盐溶液虽然属于绿色溶剂,但黏度高难以输送,工艺放大性能仍需进一步探索[10]。

微胶囊型CO2固体吸收剂(MECS)是以CO2可渗透的聚合材料作为外壳,将液体吸收剂包裹在壳内,具有CO2捕集效果的微胶囊型吸收剂。MECS可以包裹具有腐蚀性(如有机胺溶液)[11]、高黏度(如ⅠLs)[12]或易产生固体沉淀(如碳酸盐溶液)[13]等缺点的液体吸收剂,以实现高效脱碳。该方法结合了吸收法和吸附法的优点,是一种极具发展潜力的新型CO2吸收剂。本文旨在通过对MECS研究进展的梳理,为CO2燃烧后捕集领域提供新方向和新思考。文中首先对MECS体系的基本原理及CO2传质过程特征进行介绍,为MECS的设计与优化提供理论基础;然后从芯材与壳材两方面归纳总结现存MECS的种类及制备方法;随后着重阐述MECS 在碳捕集研究中的CO2吸收容量、吸收速率、选择性及再生性能等重要参数及其规模化应用评价结果;最后通过总结现阶段的研究成果和尚需解决的问题,对MECS未来发展和研究方向进行展望。

1 微胶囊型CO2 固体吸收剂的碳捕集原理

1.1 吸收-解吸原理

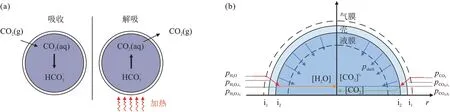

MECS 是一种新型的碳捕集材料,其原理是将吸收剂包裹在具有高气体渗透性的包裹材料中形成微米到纳米级的胶囊颗粒,并基于化学吸收机理将CO2分离出来并封存在微胶囊中。这种吸收剂由包裹材料和液体吸收剂组成。如图1(a)所示,包裹材料对CO2和H2O 具有高渗透性,气体中的CO2和水分子可以通过其孔隙进入微胶囊中与吸收剂发生化学反应,然后被固定在微胶囊内部。

图1 CO2和H2O在MECS中的吸收-解吸过程(a)及传质模型(b)[13]Fig.1 Absorption-desorption process (a) and mass transfer model (b) of CO2 and H2O in MECS[13]

当微胶囊达到饱和负荷后,在加热作用下,吸收剂和CO2发生化学反应后生成的不稳定产物分解,随后通过胶囊外壁释放CO2,以实现MECS 再生。这类吸收剂中,化学吸收剂被分装成微小吸收单元,可有效提高单位化学吸收剂的气液接触面积,因此较传统的吸收剂具有更高的CO2吸收速率。此外,通过包裹作用可以有效解决化学吸收剂稳定性差、黏度高和易结晶等问题。

1.2 传质模型

在燃烧后碳捕集工艺中,充满化学吸收剂的微胶囊将与烟气中的CO2和H2O进行交换以达到化学平衡。在此过程中主要涉及CO2和H2O从气相到胶囊内部的传质过程。图1(b)为基于双膜理论对CO2和H2O 通过气膜、包裹材料进入微胶囊中的传质模型示意图。与传统化学吸收的传质过程相比,MECS对CO2的吸收传质过程中壳体材料会产生传质阻力。因此,稳态下CO2的传质通量(ṅCO2,kmol/s)可以采用气膜、壳层或液膜传质通量来表示,如式(1),其中CO2的总传质系数(kov,CO2,m/s)的计算方法如式(2)所示。

式中,pCO2为气相压力,Pa;cCO2为CO2浓度,kmol/m3;H为溶液中CO2的亨利常数,Pa·m3/kmol;a为传质面积,m2;kg,CO2、kshell,CO2和kl,CO2分别为CO2在气膜、壳膜和液膜中的传质系数,m/s;R为摩尔气体常数,取8.314 J/(mol·K);T为温度,K;pshell为壳层压力,Pa,当胶囊未发生形变时为0。

MECS中液相传质系数的计算方法与传统气液反应相同。对于CO2化学吸收过程,液相传质系数与CO2物理扩散系数和化学反应对吸收的增强因子有关。而气相传质系数则与反应器的流体力学特性有关。壳膜传质系数(km,m/s)通常采用气-膜传质过程计算,如式(3)所示[14]:

式中,l为壳膜厚度,m;pshell,CO2为CO2在壳层中的渗透性,mol/(Pa·m·s)。

此外,壳膜传质系数同样可通过膜-液传质过程计算。MOORE等[15]利用亨利常数将膜-液两侧CO2浓度相关联得到式(4),其中壳膜传质系数不仅受壳体形状和渗透性影响,也与包裹的溶剂的性质有关。

式中,r为MECS的颗粒半径,m。

综上所述,CO2在MECS中的传质过程,除了传统气液吸收所涉及的影响因素外,与胶囊壳体材料的渗透性和选择性、几何尺寸以及芯体性质等因素相关。考虑到芯材泄露和润湿问题,MECS 中壳体材料通常采用致密膜(孔径小于0.2 nm),壳膜的渗透性和选择性是壳膜传质系数中的重要影响因素。由于MECS 中包裹了强亲和力的CO2吸收剂,因此选择性较低、渗透性高的膜材同样适用于MECS制备。

2 微胶囊型CO2固体吸收剂的种类

吸收剂作为CO2捕集技术的“血液”,其开发与选择是化学吸收法的核心。然而,现有吸收剂缺陷明显:(1)在CO2吸收性能方面存在吸收速率低、容量小等问题;(2)在吸收剂性质方面存在易挥发、易降解、黏度高和腐蚀性大等问题。因此,MECS设计宗旨在通过提高比表面积促进CO2吸收速率,同时通过包裹作用改善吸收剂的溶解性、挥发性及腐蚀性。

二是全面实施扶贫资金绩效管理。压实资金使用单位的绩效主体责任,督促资金使用单位逐笔逐项编制绩效目标,明确项目的减贫效益和经济效益,并建立绩效目标执行监控机制和综合评价机制。

MECS在CO2捕集中的性能提升主要取决壳体材料,其需要满足以下条件:(1)较高的CO2渗透性和较低的芯材渗透性;(2)壳体材料与吸收剂不发生反应;(3)一定的机械强度;(4)较高的热稳定性和化学稳定性等。因此,本节根据芯体和壳体材料种类归纳介绍不同种类的MECS。

2.1 芯体材料

2.1.1 无机盐型

无机盐型吸收剂主要以K2CO3溶液为代表,当CO2与其接触时,会发生化学反应生成KHCO3和水。虽然此类吸收剂成本低廉、毒害性小且具有良好的热稳定性,但在常温常压下反应速率慢且容易生成沉淀堵塞管道。通过包埋作用,MECS 可有效提高气液接触面积以弥补反应速率差距,并实现对吸收产物的包裹,从而避免堵塞。VERⅠCELLA等[16]首次将K2CO3溶液包裹于光固硅胶中,制备了高反应性能的碳酸盐型MECS,相较于等量液体吸收剂,该材料对CO2的吸收速率提高了近一个数量级。

2.1.2 离子液体型

ⅠLs 作为第三代CO2吸收剂是近年来的研究热点,其是由有机阳离子和无机阴离子组合而成的常温熔融盐。作为CO2吸收剂,ⅠLs具有吸收剂稳定性高、再生能耗低、毒性低且环境友好等优点。但该类吸收剂往往存在成本高、黏度大等问题,难以推广应用。MECS 可将ⅠLs 通过包裹作用形成微小颗粒,从而解决高黏度液体造成的输送难题。例如,LEMUS 等[17]将ⅠLs 封装到碳质微胶囊中,制备了具有高CO2吸收能力和热稳定性的MECS。研究者指出该材料即保留了ⅠLs 的高吸收能力,又通过微粒结构规避了ⅠLs黏度高、运输难的缺陷。

2.1.3 其他型

除上述材料外,MECS 同样可通过包裹作用解决贫水吸收剂和纳米颗粒等新型吸收剂在碳捕集应用中的缺陷。例如,STOLAROFF等[18]将CO2键合有机液体(CO2BOL)类吸收剂包裹于硫醇聚合物中得到了一种MECS,相比液体吸收剂,该MECS对CO2的吸收速率提高了3.5倍。此外,纳米颗粒常作为催化剂促进吸收速率,但实际应用中常伴有颗粒沉积问题。NⅠSAR 等[19]将3 种金属氧化物分别同ⅠLs 包裹于聚砜中制备出纳米颗粒型MECS,加入Fe3O4后MECS对CO2吸收能力提高了47%。同时说明包裹作用可有效缓解金属或金属氧化物在碳捕集中氧化、溶解等问题。

2.2 壳体材料

无机材料(包括SiO2、碳基材料等)作为MECS壳材具有性质稳定、机械强度高并且不与芯材发生反应等特点。SiO2型MECS 可采用界面聚合法制备。首先,利用表面活性剂将水中油相(如四乙氧基硅烷)乳化,然后通过界面聚合作用,在油滴表面形成硅层。通过调节pH 或温度等条件,可以控制壳层尺寸和孔隙。ROMANOS 等[20]提出了一种利用纳米SiO2包裹ⅠLs 的MECS,通过壳层的孔隙作用,该材料对CO2/N2具有良好的选择性和较高的CO2吸收速率。碳基材料,例如氧化石墨烯(GO),可将其与油水乳液形成稳定的Pickering乳液,并通过热还原形成稳定碳壳。该类胶囊具有颗粒粒径小、壳壁薄以及包裹量高等特点。PALOMAR 等[21]制备了多孔碳包裹ⅠLs的MECS,所得颗粒平均粒径小于500 nm,包裹量可达85%。

2.2.2 有机聚合物壳膜型

有机材料在MECS 的制备中更为常见,主要包括 丙 烯 酸 酯 类(SiTRⅠS)材 料[18]、聚 脲[22]、聚 砜(PSF)[23]及聚苯乙烯[24]等。其中聚砜和聚脲作为传统气体分离膜材,是一种高弹性聚合物致密膜,满足MECS制备要求。聚砜和聚脲型MECS通常采用溶剂蒸发法制备,所得颗粒表面光滑、粒径分布窄、芯材含水量低且产品多为干燥粉末状。因此,此类壳材适用于ⅠLs或贫水型吸收剂。光固硅胶固化前为液态易于输送,可在紫外线照射下短时间内固化,是微流控法制备MECS的理想壳材。碳酸盐型MECS 由于难以形成乳液,则可采用Semicosil®949-UV 和Tegorad®2650 商用硅胶等光固硅胶,基于紫外照射下Pt 催化发生交联反应,封装含水芯材[16,25]。SiTRⅠS 材料常用于制备隐形眼镜,具备一定保水性,可用做MECS壳材。与硅胶相比该材料不会与ⅠLs类芯材发生互溶现象,产品更加稳定。但是SiTRⅠS类壳材对CO2的渗透压较低(约为40 MPa),容易形成较大的传质阻力。

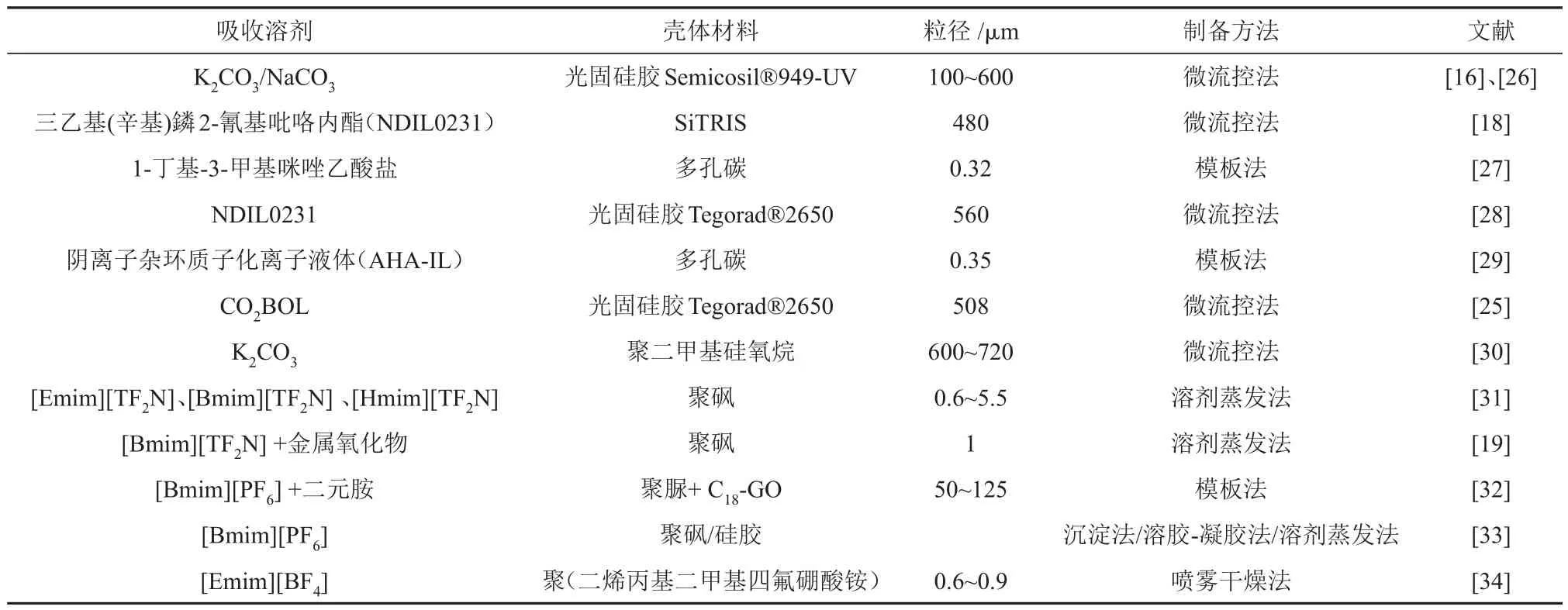

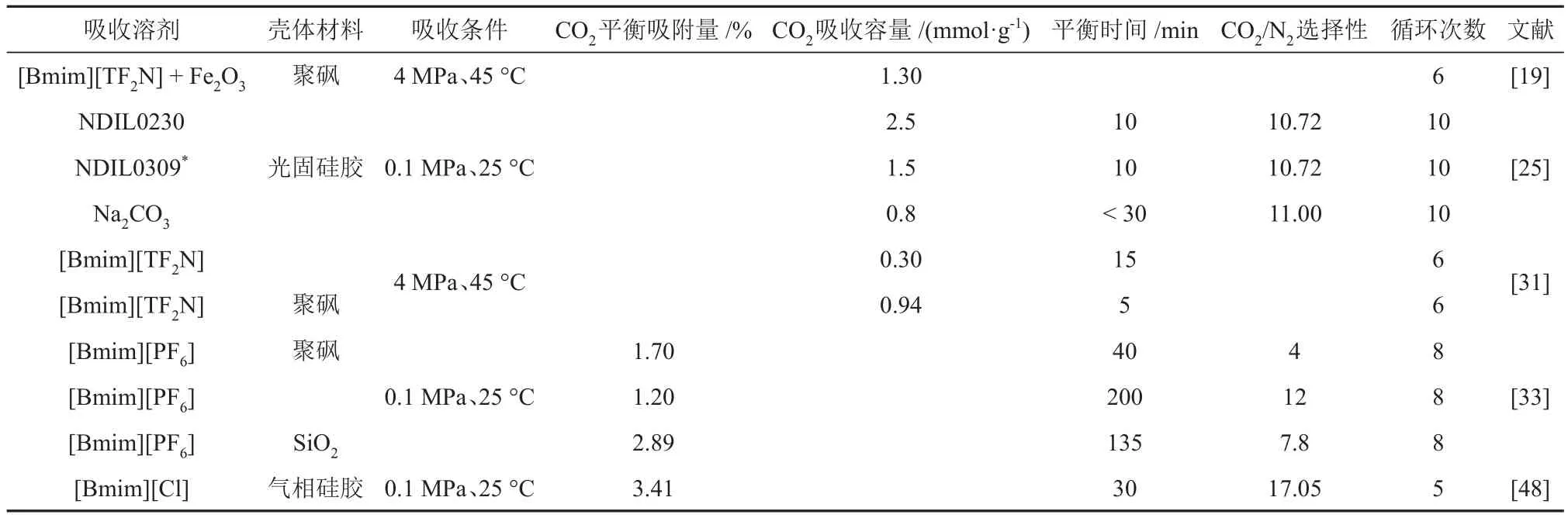

表1归纳了不同MECS组成及其制备方法。可以看出,不同芯材所使用的壳材种类不同,碳酸盐类吸收剂多采用硅胶类壳材,而离子液体或其他型吸收剂可选择的壳材种类更广。

表1 不同MECS的吸收溶剂、壳体材料、粒径及制备方法Table 1 Absorption solvents, shell materials, particle sizes and preparation methods of different MECS

3 微胶囊型CO2固体吸收剂的制备方法

微胶囊技术始于20世纪30年代,起初主要应用于药物包裹领域,后来逐渐拓展到食品、医药、农业和生活用品等领域[35]。微胶囊的制备方法数以百计,根据原理可分为物理法、化学法及物理化学法。物理法是指利用物理原理或机械作用制备微胶囊,其中包括溶剂蒸发法、喷雾干燥法和空气悬浮法等;化学法是指通过聚合反应形成高分子壳膜包裹芯材,主要包括原位聚合法、界面聚合法等;物理化学法是指联用物理、化学方法制备微胶囊,包括离子交联法、凝聚法等。下文将对常见MECS制备方法进行介绍。

3.1 喷雾干燥法

喷雾干燥法是将吸收剂溶液分散在壳体材料的溶液中,然后利用机械作用进行雾化,壳材溶液与热空气接触可瞬间蒸发溶剂,从而将壳体材料固化并包裹吸收剂形成微胶囊。该方法相比大多数胶囊化方法,具有设备简单、操作连续性强、干燥速度快、具有规模化生产潜力以及成本低的优势,常用于食品工程和药物封装等[36-37]。POLESSO等[34]使用纳米喷雾干燥器制备了一种包裹ⅠLs的MECS,有效地提高了包覆液体对CO2的吸收性和选择性。相比其他制备方法,该方法在封装过程中不使用有机溶剂,具有向绿色化工发展的潜力。

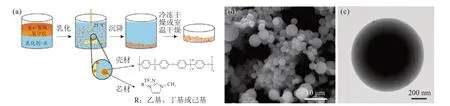

3.2 溶剂蒸发法

溶剂蒸发法通常指在乳液体系中形成聚合物并将其中的挥发性有机溶剂通过蒸发去除,从而得到由聚合物包裹的微胶囊。该方法由以下4 步组成:①在有机溶剂中加入作为壳体的材料的聚合物,形成悬浮液、乳液或溶液;②通过搅拌、挤压或滴注的方式将有机相(分散相)加入水相(连续相)并且乳化;③通过蒸发或萃取去除溶剂;④通过过滤离心以及干燥回收颗粒。其中,“有机溶液分散”(①)和“低沸点溶剂蒸发”(③)为该方法的核心步骤。溶剂蒸发法因使用条件温和、易于操作和放大、溶剂残留量低并且对封装材料活性影响小等特点而备受关注。CHEN等[23]采用溶剂蒸发法制备了PSF 包裹[Bmim][PF6]型微胶囊用于去除水中的己内酰胺。结果表明PSF成功包裹[Bmim][PF6],其包裹量可达32.44%。FRANCⅠELE等[31]采用同样的制备思路,利用溶剂蒸发法制备了由PSF 包裹的ⅠLs型MECS,具体方案如图2所示。

图2 溶剂蒸法制备PSF包裹ILs微胶囊示意(a)、PSF包裹ILs微胶囊的SEM (b)及TEM (c)照片[31]Fig.2 Schematic diagram of PSF wrapped ionic liquid microcapsules prepared by solvent steaming method (a), SEM (b) and TEM (c) images of PSF wrapped ionic liquid microcapsules[31]

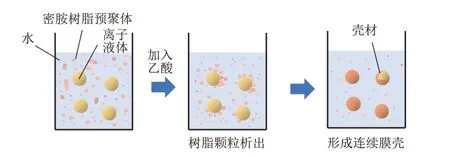

3.3 原位聚合法

原位聚合法是在连续相中溶解用于聚合反应的单体和引发剂,芯材作为分散相分散在连续相中形成乳液。当单体和引发剂在芯材表面相遇将发生聚合反应,从而形成不溶性的聚合物包裹芯材。熊鹏等[38]将环氧树脂溶于无水乙醇后,加入碳酸氢钠、固化剂和分散剂,连续搅拌下加热至70 °C后,成功获得环氧树脂包裹的碳酸氢钠。此外,刘春杰[39]利用GO作为乳化剂制备ⅠLs/水乳液,加入有甲醛和三聚氰胺形成的预聚物,通过原位聚合法获得GO和聚胺树脂包裹ⅠLs([Bmim][PF6]和[Emim][NTf2])型微胶囊。该材料的制备机理如图3所示。

图3 原位聚合法制备聚胺树脂包裹ILs型微胶囊机理Fig.3 Mechanism of polyamine resin-coated ILs microcapsules prepared by in situ polymerization

首先经过温和的酸催化过程促使乳液中的单体发生缩聚反应,从而形成不溶性聚合物(树脂)在芯材表面析出,最后形成聚合物膜。该方法包裹量可达32.3%,所得胶囊粒径分布均匀,平均粒径为7.20~7.31 μm。

3.4 界面聚合法

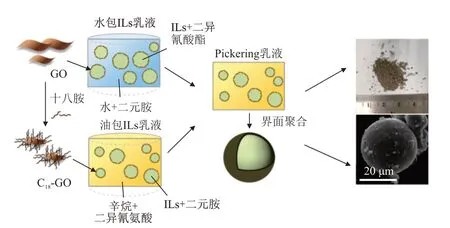

界面聚合法同样是通过聚合反应成壳体,其原理是利用亲水性和亲脂性两种单体分别溶解在不同溶剂中,加入乳化剂形成乳液后,在相界面上发生聚合反应,从而在芯材表面形成聚合物膜。聚合过程中不涉及催化剂或引发剂的使用,使得反应可在常温或低温下进行。目前,常用的壳材包括聚酰胺、聚氨酯和聚酯等[40]。该方法具有胶囊尺寸和膜厚可控、膜的机械和化学性质稳定、成本低、易于放大且过程简单可靠等优点。WEⅠSS等[22]基于胺和异氰酸酯单体间的乳化和界面聚合反应将[Bmim][PF6]封装在聚脲膜中。该研究将ⅠLs分别在水和油中进行乳化,形成具有不同亲疏水性的[Bmim][PF6]型微胶囊。LUO等[41]利用GO和十八胺修饰的GO(C18-GO)分别作为水包ⅠLs 和油包ⅠLs 乳液中的乳化剂,以Pickering 乳液为模板,通过界面聚合法制备了以聚脲和GO为壳体材料的ⅠLs微胶囊(图4)。

图4 界面聚合法制备聚脲/GO包裹ILs微胶囊示意[41]Fig.4 Schematic diagram of polyurea/GO coated ILs microcapsules prepared by interface polymerization[41]

3.5 微流控法

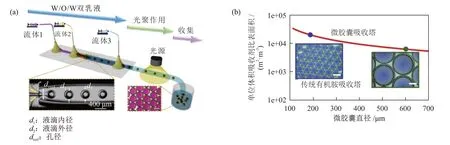

微流控技术是近年发展起来的一种微胶囊制备的新方法,也是制备MECS 的重要方法。其原理是采用多重互不相溶的流体,通过微管道操控流体,从而实现微胶囊的制备。与传统方法相比,该方法所制备的颗粒具有形态可控、单一分散和多功能性等特点。VERⅠCELLA 等[16]首次提出MECS 概念时,便采用了微流控技术中的同轴聚焦装置进行微胶囊制备。具体而言,该装置由锥形、圆形以及方形毛细管相互嵌套而成,其中锥形毛细管中通入芯材流体;圆形毛细管作为承接管通入载流体包含固化剂和表面活性剂等;而方形毛细管中通入壳材(见图5(a))。由于流体间的剪切力,分散相在锥口处破裂形成液滴,然后经紫外固化得到硅胶包裹的质量分数为3%碳酸盐微胶囊。通过控制流体黏度、流速和通道尺寸,可制备粒径为100~600 μm 的MECS,其CO2单位吸收面积远高于传统有机胺吸收塔(见图5(b))。通过与VERⅠCELLA 团队合作,KNⅠPE 等[25]利用相同设备制备了包裹碳酸盐、碳酸盐-催化剂、ⅠLs以及CO2BOL的MECS。

图5 微流控技术制备MECS示意[16]Fig.5 Schematic diagram of MECS prepared by microfluidic technology[16]

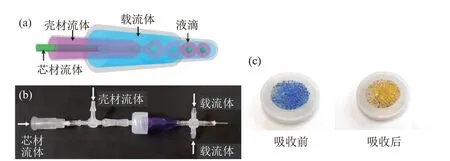

此外,WANG等[42]利用聚二甲基硅氧烷(PDMS)微流控芯片制备了由PDMS 包裹非水溶性含碳溶剂的MECS。该方法制备速度快、操作简单并且制备的微胶囊具有较好质量。基于上述研究,YEW 等[30]开发了一种针筒型微流控装置。该装置由3个不同尺寸的塑料针头、三通和链接配件组成,见图6(a)、图6(b)。

图6 针筒型微流控装置示意(a)、实物照片(b)及其所制备的MECS (c)[30]Fig.6 Schematic diagram (a) and physical image (b) of syringe-type microfluidic device and the prepared MECS (c)[30]

通过该装置制备的PMDS包裹碳酸盐型MECS,同样可实现吸收前后MECS 变色现象,如图6(c)。该装置相比上述设备更加便宜,能够实现在低成本下生产单分散功能性MECS。

4 微胶囊型CO2 固体吸收剂的碳捕集性能

与传统吸收剂相比,MECS 包裹作用所构建的微反应环境具有较大的气液接触面积,其传质速率远高于液体吸收剂,但要确保MECS具备工业应用潜力,具体需要对MECS的CO2吸收容量、CO2吸收速率、CO2选择性、再生性能以及技术经济等方面进行综合评估。本节总结归纳了MECS在CO2捕集过程中的不同性能参数及规模化应用综合评估的研究结果,旨在为后续MECS设计及反应系统设计提供依据。

4.1 CO2吸收容量

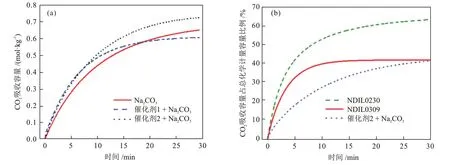

CO2吸收容量是评价吸收剂捕集能力的重要参数之一。研究表明,在0.1 MPa和30 °C的操作条件下,MECS 对CO2的吸收容量为0.036 g/g(指1 g MECS吸收0.036 g CO2),约为纯ⅠLs的2倍[17]。然而,不同种类MECS 的吸收能力主要依赖芯材本身。例如,KNⅠPE 等[25]对比了基于6种吸收剂所制备的MECS对CO2的吸收能力。结果显示,相比ⅠLs,Na2CO3型MECS对CO2的吸收容量较低。通过加入催化剂可提高Na2CO3型MECS 的CO2吸收容量(见图7),其中,CO2吸收容量所占总化学计量容量比40%左右,基本与NDⅠL0309持平。吸收剂浓度同样可以影响CO2吸收容量。NABAVⅠ等[26]讨论了不同K2CO3含量的K2CO3型MECS 对CO2的吸收容量的影响。结果表明,当K2CO3含量(质量分数)为5%~30%,CO2吸收容量从0.36 mmol/g 增加到2.17 mmol/g。YU 等[43]分析了MECS的比表面积与 CO2吸收能力的关系,发现与固体吸附剂相比,MECS对的CO2吸收容量在0.8~4.0 mmol/g内具备工业应用的竞争力。然而,MECS的CO2吸收容量除取决于液体芯材外,壳体材料厚度也会影响MECS的CO2吸收容量,因此,在MECS制备时需要平衡比表面积与CO2吸收容量之间的关系。

图7 催化剂-Na2CO3基MECS的CO2吸收容量(a)及Na2CO3和ILs基MECS的CO2吸收容量占总化学计量容量比(b)[25]Fig.7 CO2 absorption load of catalysts-Na2CO3-based MECS (a) and percentage of CO2 absorption load in total stoichiometric capacity of Na2CO3 and ILs based MECS (b)[25]

4.2 CO2吸收速率

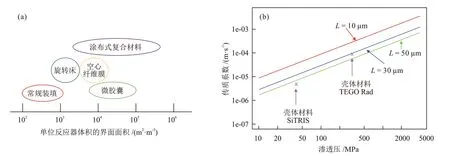

CO2吸收速率在气液吸收中起到重要作用。在MECS 系统中,CO2吸收速率与反应体系的气液界面面积大小、吸收剂间反应速率息息相关。气液界面面积大小与微胶囊的尺寸有关,吸收剂间反应速率与吸收剂种类有关。图8(a)总结了不同反应器系统中的气液界面面积,发现MECS 体系的单位界面面积远高于普通填充塔1~2 个数量级。例如,RAKSAJATⅠ等[44]在MECS体系的技术经济评估中,所采用的传统MEA 填料塔的单位反应面积为250 m2/m3,而MECS体系下的固定床和流化床的单位反应面积分别为1860 m2/m3和2950 m2/m3远高于传统MEA填料塔。因此,MECS可显著提高反应体系中CO2吸收速率。

图8 不同反应器系统中的单位气液界面面积范围(a)和不同聚合物材料所对应的等效传质系数(b)[28]Fig.8 Unit gas-liquid interface area range in different reactor systems (a) and equivalent mass transfer coefficient corresponding to different polymer shells (b)[28]

反应动力学方面,WANG 等[45]采用拟二级动力学模型模拟MECS 对CO2的吸收过程,结果发现其R2> 0.98(R为相关指数),说明该过程符合拟二级动力学,其扩散系数为(10-9~10-8m2/s)比纯ⅠLs 高1~2 个数量级。SANTⅠAGO 等[46]评估了不同操作条件下ⅠLs 基MECS 对CO2的吸收动力学,结果显示MECS 的CO2吸收速率是纯ⅠLs 的50 倍,该过程符合Yoon-Nelson吸附模型。综上所述,MECS通过增大气液界面面积,可有效提高CO2吸收速率,颗粒粒径越小,越利于推动吸收过程。MECS 中的吸收动力学过程可采用拟二级动力学模型进行模拟,其中化学吸收占主导作用。因此,CO2吸收速率同样取决于芯材与CO2间的化学反应。

4.3 CO2选择性

大量研究致力于开发具有高选择性的吸收剂用于碳捕集过程。对于液体溶剂,化学反应和扩散是CO2传质的限制步骤。WANG等[33]针对MECS的CO2选择性进行分析,结果显示ⅠLs 含量越高,CO2选择性越好。其中[Bmim][PF6]基MECS在0.1 MPa和25 °C 的条件下具有良好的CO2/N2选择性,主要归功于高ⅠLs 含量和良好的壳层结构。对于MECS体系,CO2通过固体壳层的扩散也会受到限制,因此,CO2传质系数大小与MECS 壳体材料的渗透性有关。图8(b)描述了以膜厚(L)为传质过程中的限制步骤,不同渗透率和膜厚的壳材对传质系数的影响。可以看出SiTRⅠS 作为壳材,其渗透压大约为40 MPa,而所对应的传质系数远低于商用硅胶TEGO Rad。此外,膜厚度也会影响传质过程,对于30% K2CO3型MECS,当壳膜厚度从10 μm 增加到80 μm 时,CO2吸收容量下降幅度超过75%[26]。因此,MECS 对CO2吸收选择性与芯材包裹量和壳材渗透率相关,越高的壳材渗透率越利于CO2传质过程,而高芯材包裹量有利于提高MECS的选择性。

4.4 再生与可循环性

MECS 在吸收CO2后还需进入解吸环节,以实现CO2分离封存和吸收剂再生利用。根据芯材种类不同,MECS再生方式主要包括热解吸、减压解吸和催化解吸等。热解吸法利用吸收剂与CO2的逆反应,在高温条件下,将CO2与吸收剂反应生成的不稳定性盐分解,同时MECS 中水分挥发,产生形变从而促进CO2解吸。热解吸的主要影响因素包括温度、芯材浓度和壳材热稳定性等。KNⅠPE 等[25]探讨了温度对碳酸盐型MECS 热再生过程的影响,结果显示碳酸盐类MECS的最适再生温度为90~100 °C,低于常规化学吸收剂的再生温度(100~140 °C),说明MECS可有效降低再生能耗。

表2 归纳了已报道的MECS 的CO2吸收容量、平衡时间、选择性及循环次数等数据。如表2所示,MECS的结构构型和多孔外壳赋予其较强的循环利用能力,这在贫水吸收剂型MECS 中表现尤为突出。其中,有研究表明当贫水吸收剂型MECS循环利用8次后,其CO2吸收容量仅减少0.1%[33]。含水吸收剂由于解吸过程存在水分蒸发会对吸收容量造成影响。例如,在水存在下,经过5次循环,NDⅠL0390型MECS的CO2吸收容量减少了9%[47]。因此,MECS具有较高的热稳定性,易于回收利用,但对于含水型芯材需对壳体材料进行优化,调节壳材对水分子的渗透性,进而减少再生能耗,增加可循环利用能力。

表2 不同MECS的CO2捕集性能Table 2 CO2 capture performance of different MECS

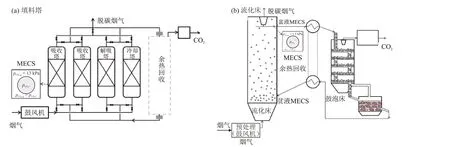

4.5 规模化应用评估

固定床和流化床常用于评估MECS 规模化应用性能,工艺流程如图9所示。相比于流化床,固定床尺寸小,更容易通过传统吸收塔工艺改造应用,但存在压降大、温度不均匀等问题[14]。MOYA 等[27]在固定床中对MECS 的CO2吸收性能进行了评价,发现其CO2饱和吸收量为20.1 mg/cm3,高于活性炭(16 mg/cm3)。该体系具有较高柱效,28 °C 下的柱效为91%。FⅠNN 等[49]利用流体动力学(CFD)模拟计算了MECS 在流化床中对CO2吸收和解吸性能,结果显示气速和流化状态对CO2吸收速率没有显著影响。因此,未来吸收塔设计应该考虑其他的控制因素,如反应器大小、胶囊结构和热管理等。

图9 MECS规模化应用工艺流程示意[44]Fig.9 Schematic diagram of process flow for MECS in large-scale application[44]

技术经济可行性评估方面,RAKSAJATⅠ等[44]评价了MECS 在两套工艺流程中的经济成本。第一套工艺以多个固定床串联作为吸收塔,再生工段采用加热再生塔。第二套工艺采用循环流化床吸收器加鼓泡流化床再生器。结果显示,相比以传统的30%MEA 作为吸收剂的系统,MECS 系统的CO2捕集成本增加了195%~223%。成本的增加主要是由于MECS 外膜所带来的膜阻力增加了再生所需能量,以及较高的设备和材料成本。为了降低成本,可以考虑在工艺中实施余热回收,并设计更薄的胶囊包裹溶剂来提高传质效率。上述研究大多集中讨论碳酸盐型MECS 在CO2捕集中的应用潜力,缺乏对ⅠLs 等其他贫水吸收剂的应用评价。MECS 有效地解决了ⅠLs 在工业应用中黏度高的问题,未来有望降低ⅠLs 应用成本。针对ⅠLs 型MECS 体系的经济技术评估,可为后续ⅠLs 工业应用提供决策性意见。

5 结语与展望

微胶囊吸收剂(MECS)是一种结合吸收和吸附法优点,用于燃烧后捕集CO2的新型吸收剂。本文通过总结梳理MECS 在CO2捕集领域中的研究进展,旨在为“碳达峰、碳中和”目标的实施提供有力的技术支撑与发展规划的新方向。MECS不仅可增加气液反应面积、提高CO2吸收速率,还可以通过包裹作用克服现有吸收剂黏度高、易挥发、易腐蚀及反应后生成沉淀物等短板,使得碳捕集过程更加符合实际应用场景。然而,MECS 作为一种新型吸收剂,大多数研究仍处于实验室或中试阶段,仍然需要投入大量的研究来深入了解MECS 体系的碳捕集过程和机制。

结合本文综述内容,对未来研究方向提出以下建议:(1)基于MECS 的碳捕集过程是一个复杂过程,其中涉及化学反应、气液固平衡、微胶囊力学和多相流流体力学等。当前的研究模型仅限于对CO2传质过程的描述,缺乏对吸收过程中胶囊形态变化、芯材结晶以及流体力学等相关讨论。因此,在未来的研究中,需要开发更加全面综合的物理模型用于评估吸收性能和工艺优化。(2)现存的MECS类型主要包括碳酸盐型和ⅠLs型MECS,并且研究证明MECS 对低反应速率的吸收剂性能提升更为明显。因此,在未来研究中,可以尝试开发基于氨基酸盐等贫水或相变吸收剂作为芯材的MECS。在壳材选择上,可借鉴新型的CO2分离膜材,基于芯材开发更具兼容性的高CO2渗透性、选择性膜材。(3)在MECS 制备技术上,制备方法和设备选择也尤为重要。其中,微流控技术有更高生产通量,具备规模化生产前景。这促使未来在制备技术上需要流体力学、材料科学和传热传热学等多学科交叉合作,以实现智能、可控且程序化的MECS制备流程。(4)在MECS碳捕集性能研究方面,目前已累计了大量实验数据,未来研究中可整合数学模型、分子模拟和过程模拟等工具,例如LAMMPS、ANSYS Fluent、COMSOL和 Aspen Plus等,以实现在多尺度下观察和预测CO2吸收过程,进而选择出符合热力学、动力学和技术经济指标的吸收材料并实施工艺可行性分析。(5)除了在CO2吸收中应用,MECS 构成的微反应器,具有同时实现碳捕集和转化的潜力,值得进一步深入研究。例如通过包裹MOFs等催化剂颗粒,直接在胶囊内实现CO2甲烷化等。