重载铁路检测装备中三维与二维激光扫描仪检校方法

曹海滨,王新平,王文斌,张正军,尹太军,曾 杉

(1. 中国神华能源股份有限公司,北京 100011; 2. 国家能源集团,北京 100034; 3. 中科吉芯(秦皇岛)信息技术有限公司,河北 秦皇岛 066000; 4. 中国科学院地理科学与资源研究所,北京 100101)

重载铁路作为我国交通运输业的重要组成部分,对于国民经济的高质量发展具有重要意义[1-2]。重载铁路具有车辆轴重大、列车总重大、行车密度大的特点,在长期重载负荷作用下,钢轨、联结零件及道床等的磨损与劣化现象发生演化,从而使线路设备设施服役状态不断发生变化,为保障重载铁路运输安全,需要高频次、常态化地对线路进行测量和检测。

传统的铁路基础设施的静态测量和检测是通过全站仪、道尺、接触网几何测量仪、激光测距仪等测量设备对各项检查内容进行逐一测量。这种方式不仅效率低,而且需要投入大量的人力成本和设备维修成本,频繁线上作业也存在安全隐患[3]。为保障在运量不断增长的情况下确保线路基础设施状态良好,国家能源集团探索使用移动测量系统(mobile mapping system,MMS)获取线路高密度、高精度、三维可视化的点云,将外业基础设施检查和高精度测量检测工作转变为室内数据分析工作,降低线上作业安全风险和作业成本。该系统常用于铁路复测[4-6]、限界测量[7]、钢轨轨道提取[8-10]、铁路边坡检测[11]等领域。

现有MMS系统无法满足重载铁路钢轨的亚毫米精度测量需求,因此需要设计、构建一种新型的车载移动激光扫描系统。新系统集成二维线结构光激光器和传统的三维相位式激光器,可很好地发挥二维线激光短距离、亚毫米钢轨高精度测量和三维相位式激光器中长距离全面感知测量的优势[12]。二维线激光与三维相位式激光精准三维时空同步是实现数据融合和高精度三维量测的基础,二维与三维激光器检校是这套铁路移动激光测量系统的关键步骤。本文针对这一需求,根据不同激光器的数据特点,探索和研究一种通用的铁路移动激光测量系统的检校方法,以实现不同激光器数据的精准融合。

1 MMS系统组成与重载铁路点云数据特征

1.1 MMS系统组成

本文研发的基于轨道的移动式重载铁路高精度检测装备如图1所示。该装备由三维激光扫描仪、二维线激光器、全景相机、组合导航系统、轨道检测车载体组成。数据采集传感器参数见表1。

表1 数据采集传感器参数

图1 重载铁路高精度检测装备设计

1.2 重载铁路点云数据特征

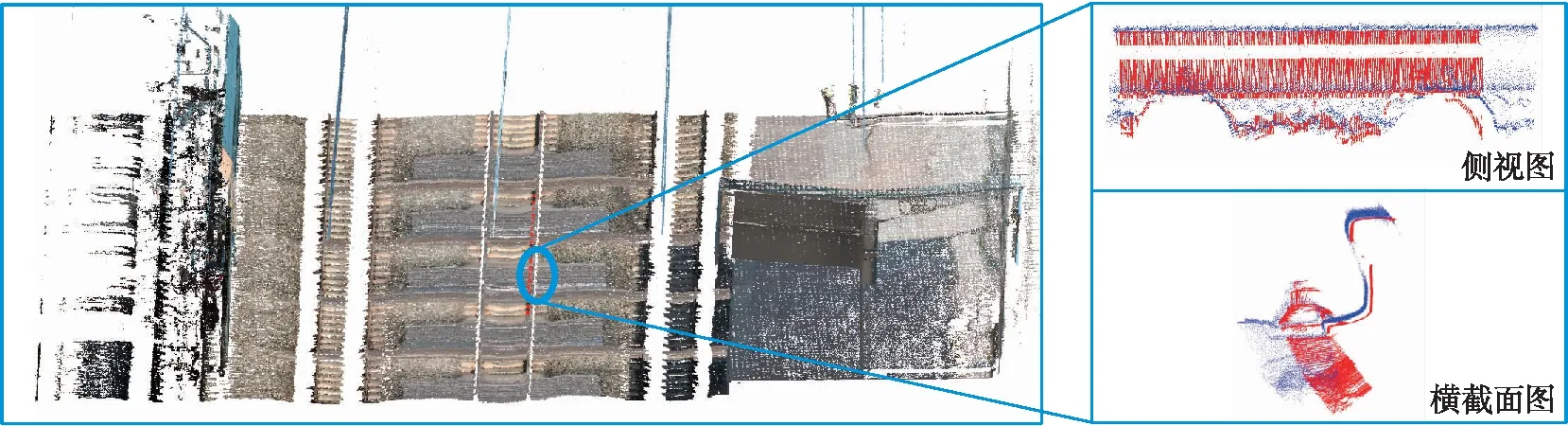

该重载铁路高精度检测装备工作时,其搭载的三维激光扫描仪和全景相机数据相融合,能获得钢轨线路通道上的真彩三维点云数据,为重载铁路线路及周边环境检测提供基础数据。钢轨三维激光扫描仪安置在装备上部,受该扫描仪扫描点频率限制,三维激光扫描数据采集的钢轨三维数据点密度较低,点云精度发散,无法获得钢轨的精细结构。此外,受钢轨顶部遮挡影响,三维激光扫描数据中钢轨侧面点云缺失,如图2、图3所示。

图2 本文装备采集的点云数据

图3 局部区域轨道点云数据(高程渲染)

重载铁路高精度检测装备搭载二维线激光器,用于采集钢轨轮廓三维信息。位于载体底部的二维线激光器距离钢轨近,扫描点频率高,能更好地获得钢轨及组件的精细三维数据。二维激光扫描器倾斜安装,能有效获取钢轨侧面轮廓的三维点云数据。

三维激光扫描仪与全景相机的融合数据和二维线激光器数据可优势互补,获得钢轨及其组件、周围地物的三维数据。但受安置误差、仪器系统误差等影响,一体化固联后的三维激光扫描仪和二维线激光器采集的数据之间空间位置存在偏差,如图2中局部横截面图所示。为降低两种激光扫描数据之间的坐标偏差,需对本文装备搭载的传感器进行联合检校[13]。

2 重载铁路检测装备中多源激光点云高精度检校方法

重载铁路高精度检测装备搭载多个激光扫描仪。由于安置传感器时不可避免地会存在误差,多个激光扫描仪采集的点云数据之间存在坐标偏差。为获得重载铁路场景一体化数据,需对上述多个激光扫描仪进行检校。通过数学方法,建立各个激光扫描仪之间的内在关系,可实现基于重载铁路高精度检测装备的重载铁路场景高精度还原。

2.1 检校场布设与数据采集

针对线激光测距范围小、线激光光照反射敏感度高的问题,设计直径尺寸为30~65 mm的靶标球,如图4所示。靶标球颜色涂装为哑光灰色和棕色,设计不同高度的磁吸座,实现靶标球高度不同的差异化布局。

图4 靶标球

为高精度检校重载铁路检测装备中的两类激光扫描仪,需要布设带有一定控制点的检校场。由于线扫描仪测距较小[14],在检校场内的轨道内侧均匀布设特制靶标球。上述靶标球大小不一、高低不同,使得靶标球球心不在一条线上,为后续检校参数计算提供了高精度的控制点。检校场布设如图5所示。

图5 靶标球布设

2.2 数据采集

检校场布设完成后,利用重载铁路高精度检测装备采集检校场区域内的三维数据。为方便后续计算,轨道检测车以3 m/s的速度行进,线激光器最大扫描频率设为500 Hz,以等时或等距方式触发采集。设备安装了里程计,可通过里程计进行等距触发,触发频率可调。

2.3 检校参数计算

为求取三维激光扫描仪与二维线激光器之间的检校参数,以点位精度更高的二维线激光器为基准点云,以三维激光扫描仪为目标点云,计算两类激光扫描数据之间的坐标变换参数。下文阐述具体实现方法。

2.3.1 拟合靶标球球心

受三维激光扫描点云与二维线激光扫描点云覆盖范围、精度差异影响,直接利用多源点云整体计算多台激光扫描仪之间的检校参数效率较低,且易受噪声影响。本文选择多源点云数据中靶标球球心作为特征点,计算检校参数,因此首先拟合三维与二维激光扫描点云中的靶标球球心。

利用人工选取点云中靶标球区域,基于随机抽样一致算法(random sample consensus,RANSAC)[15]拟合目标区域中靶标球球心。具体步骤如下:

(1)在目标区域中任取4个点的云点,其对应的球面方程式为

(x-x0)2+(y-y0)2+(z-z0)2=0

(1)

(2)计算其他点至该球面的距离,若该距离小于设定阈值,则认为该点为内点,否则为外点。

(3)通过迭代计算多组拟合球面方程,选择内点数目最多的球面方程作为靶标球拟合方程,该球面对应的球心为靶标球球心。

2.3.2 基于靶标球球心特征的检校参数计算

假设P={p1,p2,…,pi,pi∈3},为三维激光扫描数据中靶标球球心坐标集合;Q={q1,q2,…,qj,qj∈3},为二维线激光扫描数据中靶标球球心坐标集合。由于三维、二维激光扫描仪一体化固联,P与Q中的靶标球球心可组成n对同名点对,同名点对pi、qj之间的距离Dij可表示为

(2)

式中,(xpi,ypi,zpi)、(xqj,yqj,zqj)分别表示pi、qj的三维坐标。

计算所有同名点对之间的坐标距离后,构建代价函数J为

(3)

为使得代价函数J降低,需对三维激光扫描数据中靶标球球心坐标变换,变换方法为

[x′piy′piz′pi]T=R[xpiypizpi]T+T

(4)

式中,(x′pi,y′pi,z′pi)表示pi变换后的坐标;R为旋转矩阵;T为平移矩阵。

为寻找最优变换参数[RT],使得代价函数J最低,采用迭代最近点[16](iterative closest point,ICP)算法。最后利用最优变换参数[RT]对三维激光扫描点云的坐标进行变换,完成三维激光扫描点云与二维线激光扫描点云之间的检校。

3 检校试验结果及精度分析

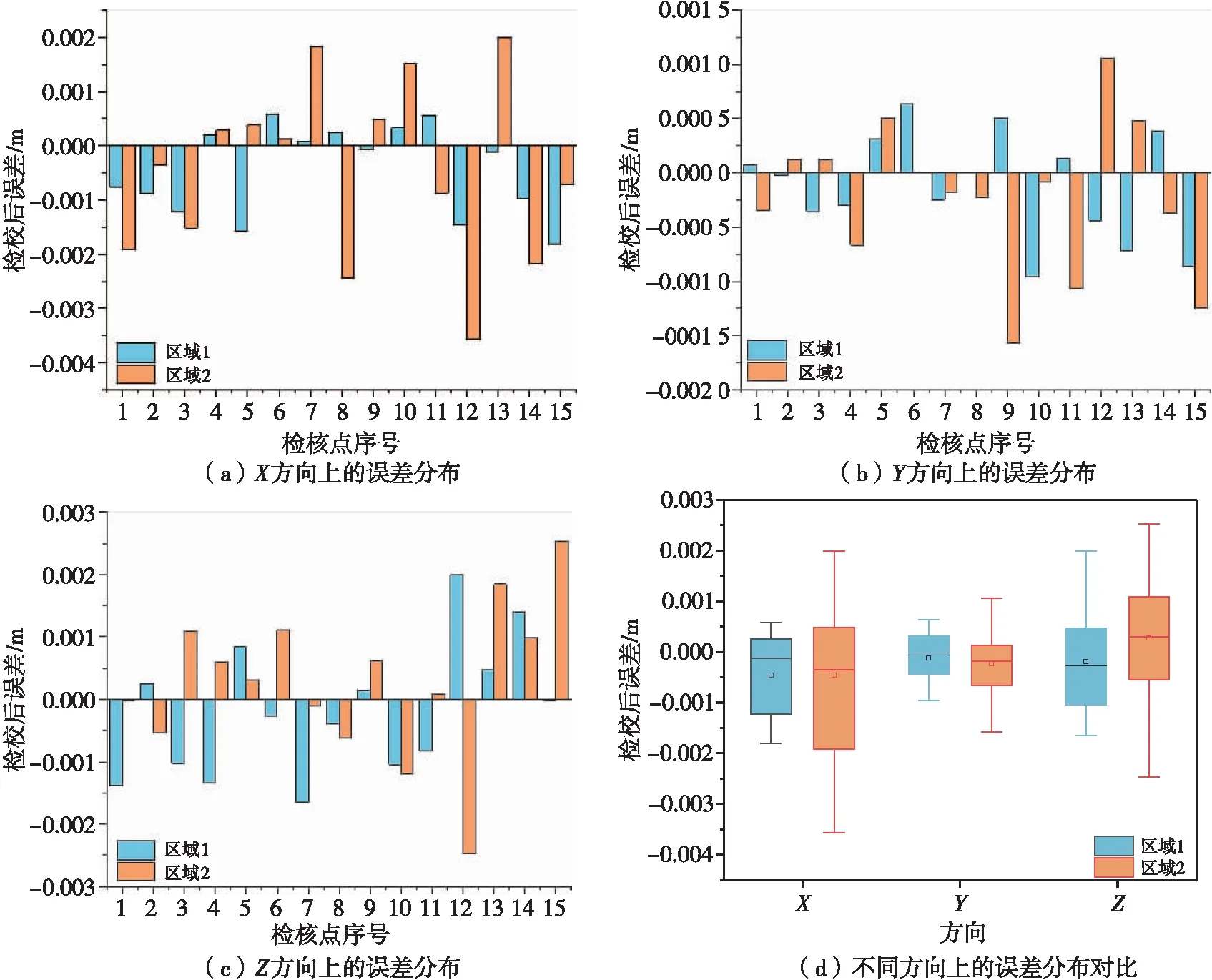

选择我国北方某重载铁路中两段钢轨作为试验区域。在两条钢轨的内侧布设靶标球。随机挑选15个靶标球作为检核点用于检校精度验证,其余靶标球用于数据检校。检校结果如图6所示,其中绿色为三维激光扫描仪扫描数据,红色为二维线激光扫描数据。

图6 检校后结果

由图6中检校后钢轨侧面、断面示意图可知,经检校后,三维激光扫描数据与二维线激光扫描数据钢轨部分贴合紧密,检校效果较好。为定量评估经检校后该装备获取的重载铁路三维还原精度,利用检核点对检校后数据精度验证。重载铁路三维还原检校残差如图7所示,检校前后重载铁路三维数据均方根误差如图8所示。

图7 检校后残差分布

图8 检校前后均方根误差变化

由图7(a)—(c)可知,经多传感器联合检校后,三维激光扫描仪与二维线激光器数据在X、Y、Z方向上检校残差数值较小,均小于0.003 m。其中,区域1内多传感器检校后在3个方向上检校残差的中误差分别为0.000 9、0.000 5、0.001 0 m,区域2检校残差中误差分别为0.001 7、0.000 7、0.001 2 m。由图7(d)不同方向检校残差分布可知,经检校,X、Y、Z方向上检校残差数值分布集中,残差的中位数和均值均分布于-0.001~0.001 m内,且均接近于0。这说明检校后,本项目研制的重载铁路高精度检测装备搭载的多源传感器数据能高精度融合。

由图8可知,检校后三维激光扫描数据和二维线激光数据之间的坐标系偏差由厘米级降至毫米级,实现了两种数据的高精度融合。

4 结 语

本文提出了一种重载铁路检测装备中三维与二维激光扫描检校方法,设计了适用于二维与三维均能精准识别的激光标靶球,通过求取三维激光标靶球和二维激光标靶球的最佳匹配拟合参数,归算出三维激光器与二维激光器的安置角和偏心距的旋转矩阵,实现了三维激光数据与二维激光数据优于2 mm的精准融合。该方法具有先采集后检校、操作简单、节省人力、效果好的优点,可实现集成设备二维与三维激光数据高精准融合匹配,为后续基于高精度激光点云进行铁路轨道几何、限界测量、建筑限界及铁道工程测量的应用研究奠定了数据基础,具备较好的推广应用价值。