钢铁行业工艺余废热梯级综合利用的供热系统实例研究

文/李振 郭晓达 孙金鹏 张萌

一、引言

当前,北方城镇采暖面积达到152 亿平方米,相应产生二氧化碳排放5.5 亿吨[1],采暖热源结构和清洁化程度已成为影响我国煤炭消费、能源消费、温室气体排放和大气污染物排放水平的重要因素。国家“十三五”规划实施以来,散煤采暖和小燃煤锅炉等低效高污染的取暖设施基本被淘汰,大中型区域燃煤供热热源的环保污染治理措施不断完善,煤改气、煤改电工作有序推进,采暖季空气质量明显改观[2]。但北方以煤炭为主要能源的供热结构尚未得到根本改变,建筑供暖刚性增长与煤炭消费压减及城乡建设领域低碳发展的矛盾日益凸显,实施供热行业能源结构的转型,成为迫在眉睫的重大课题。

与此同时,北方城镇低品位工业余废热资源十分丰富,钢铁、化工、热电、有色、建材等行业冬季排放的低品位余热以各类循环冷却水、烟气为主。据测算,如回收上述余热的20%,可满足未来北方地区近五分之一采暖面积的供热需求[3]。工业余废热的有效利用,可与既有供热热源形成“一网多源、余热优先”的新型供热系统,在经济性和环保性上具备巨大的优势。

本文以济南市工程咨询院开展的某钢铁集团节能诊断成果为例,通过调研余热资源、设计分系统余热提取方案、构建梯级加热供热系统的技术路线,再结合合理利用钢铁行业余废热实现对外供热和替代小燃煤供热锅炉的具体案例进行了具体分析。经实践验证,该余热利用系统实现了提升企业能效水平、降低民生采暖热价和区域节能降碳减排压煤的综合效果。

二、负荷分析及余热资源调研

该钢铁集团位于A 镇,向西距A 镇10 公里内有B 镇,两个镇区现状采暖热源的2 台燃煤链条锅炉将限期关停,因此寻找新的热源已迫在眉睫。根据热负荷调研结果,两个镇区合计入网面积达140 万平方米,近期规划采暖面积合计达200 万平方米,要求规划热源供热能力不低于90兆瓦。

位于A 镇的钢铁集团下设5个分厂或车间,分别为长流程炼钢厂、钢管车间、锻造车间、造纸厂、燃煤气/煤自备电厂。从工艺流程来看,主要的生产工序如烧结、炼铁、炼钢、连铸、轧钢及钢管生产、发电等,均有较为集中可用的低品位余热资源:一是各分厂的产品、废渣、废水、废气中所蕴含的余热资源,例如烧结机生产的烧结矿、主排烟烟气、高炉冲渣水、炼钢钢渣、热风炉烟气、烧结烟气、燃气锅炉烟气等;二是相关冷却系统的冷却循环水或汽化冷却所蕴含的余热资源,如轧钢加热炉的汽化冷却水、煤气发电的循环冷却水等;三是焦炭未完全氧化所剩余的化学热,例如高炉煤气、转炉煤气等,经二次利用转换为各类烟气余热和蒸汽热量。

经与各车间沟通和测算,从当前余热利用现状、外部负荷需求、技术成熟性和经济合理性等多方面考虑,确定本次近期利用的工业余废热包括高炉冲渣水余热、烧结机主烟气余热和全集团低压蒸汽总管网间歇性排空的蒸汽余热;随着供热需求的增加,远期可进一步考虑采用吸收式热泵技术、高背压技术和热管换热技术等,提取自备电厂和各类凝汽式工业汽轮机的循环冷却水余热、炼钢钢渣余热、锅炉烟气余热。

三、余热资源测算和分系统利用方案

1.高炉冲渣水余热利用方案

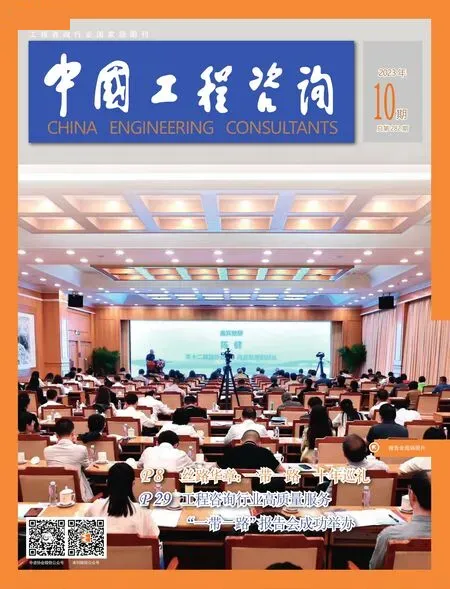

高炉炼铁后产生的大量高温炉渣通过冲渣水进行冷却,相应产生70℃左右的冲渣水,此部分低温余热具有热源温度较低、流量大的特点。企业炼铁车间设置2 座1080 立方米高炉,采用水冲制箱处理炉渣。经测算,高炉炉渣可利用热量为42 兆瓦。为充分提取高炉冲渣水热量,同时考虑冲渣水水质成分复杂的特点,最终采用非接触式渣水换热技术的余热利用方案,即让高温渣水进入真空状态的蒸发器内发生沸腾蒸发产生蒸气,水蒸汽携带潜热进入冷凝器与采暖热网水进行换热,系统原理及技术流程见图1。

图1 非接触式渣水换热技术流程

2.烧结烟气余热利用方案

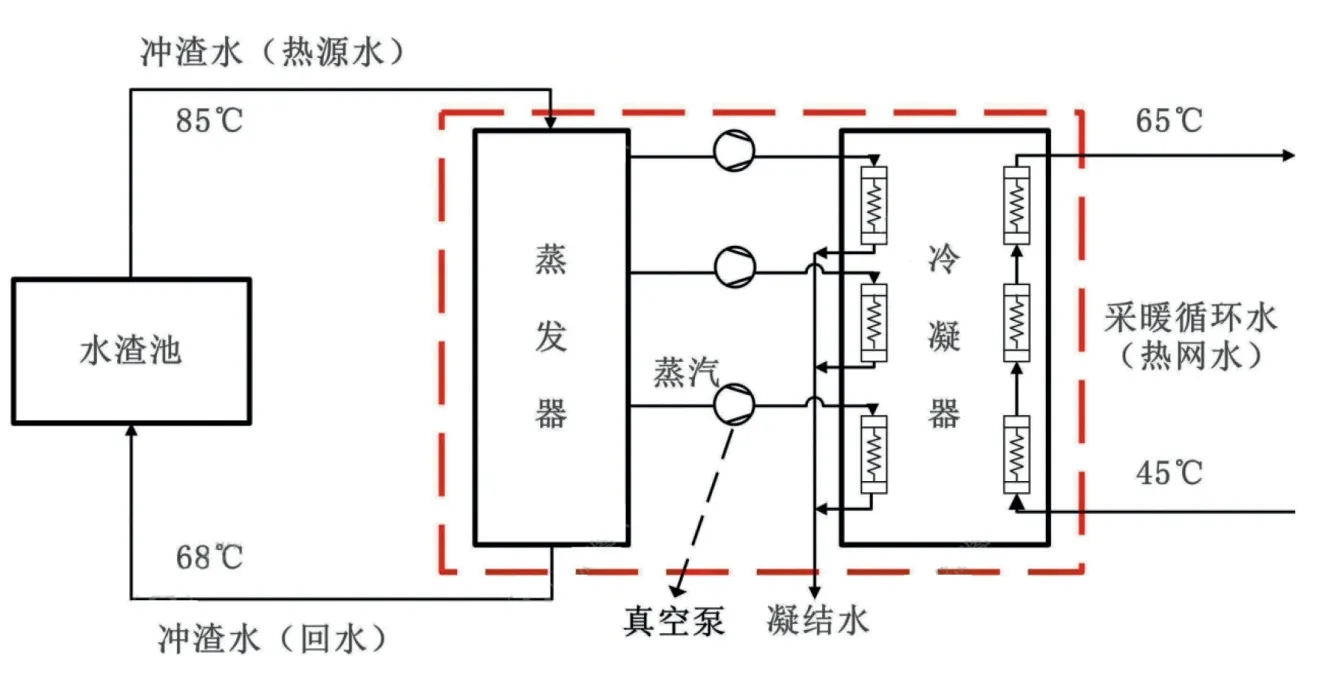

烧结车间配置2×180 平方米烧结机,可利用余热包括烧结矿成品显热及烧结烟气显热,目前烧结矿成品余热已通过环冷机余热锅炉进行回收,但烧结机尾部大烟道内高温烟气余热尚未回收利用,目前烧结机烟气处理流程如图2 所示。

图2 烧结机头部主烟气处理流程

经调研评估,上述流程中可利用的余热有三处:一是静电除尘和湿法脱硫之间的烟道,利用烟气水直接换热提取烟气显热;二是湿法脱硫后的高湿潜烟气,可利用喷淋塔和吸收式热泵技术提取烟气潜热;三是脱硝后增压风机至烟囱之间烟道内的烟气显热。经技术经济比选,暂不考虑湿法脱硫后的潜热回收,确定以两级烟气-水间接换热的形式梯级提取脱硝后与脱硫前两处烟气的显热量。

综合考虑换热器及支架安装要求、烟风系统阻力稳定和技术经济合理性等因素,考虑在两台烧结机主抽风机后至脱硫塔之间的高架烟道处,采用设置烟气旁路烟道换热器的方式,提取约50%的烟气的余热量,将烟气由150℃降为120℃后再进脱硫塔。脱硝后烟气成分较为单一,对换热盘管冲刷磨损相对较轻,借助接入烟囱前的烟道变径进行换热盘管的安装,使烟气温度由100℃降至80℃后排放。最终确定采用采暖热网水与脱硝后和脱硫前两级加热的取热流程,设计取热量16 兆瓦。经核算,上述两级取热系统在不对烟气系统整体压力工况产生影响的前提下,不仅实现了烟气余热的有效回收,而且减少了湿法脱硫的耗水量,并对烟气排放起到了一定的“消白”效果。

3.工艺副产蒸汽综合利用方案

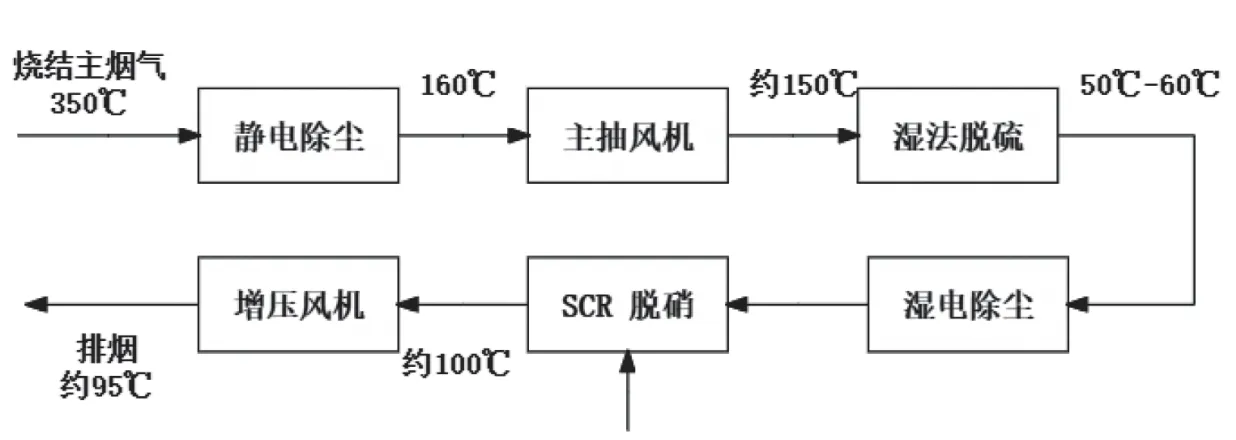

作为长流程炼钢企业,烧结、炼钢、轧钢、锻造、钢管和电厂工序均副产低压蒸汽,同时锻造的VOD 炉、高炉除尘、制氧车间和造纸厂等单位消耗蒸汽。诊断过程中,通过对该钢铁集团各车间之间低压蒸汽管网进行梳理和分析,绘制全厂蒸汽管线流程示意图(见图3)。通过对各工序蒸汽产供特性和整体平衡的分析,得到整个集团低压蒸汽供应表(见表1)和使用表(见表2)。

表1 低压蒸汽供应一览表

表2 低压蒸汽使用一览表

图3 低压蒸汽产供流程图

由表1 和表2 可知,综合考虑炼钢和轧钢并网蒸汽不外供的特点以及在VOD 炉的不运行和运行两个时段,系统富余小时蒸汽流量分别为54.8 吨和28.2 吨。考虑到灵活调度和统筹保障的需要,本次余热利用系统设计为向新建汽水换热首站接入两路汽源,一路为热电厂、轧钢车间及炼钢车间的供汽母管,另外一路为烧结环冷余热锅炉蒸汽母管。由于烧结蒸汽参数较高,设置减温减压器后与第一路蒸汽母管连通。最终方案确定为以全厂蒸汽系统放空和未有效利用的部分蒸汽作为热源,以电厂抽汽为保障的调峰加热系统。

四、系统整体流程设计方案

在前述确定高炉冲渣水、烧结烟气和工艺副产蒸汽三个分系统余热利用方案后,本研究遵循余热优先、梯级利用、钢电协同、灵活调度的规划原则[4],最终构建起三级梯级加热的热源配置和取热流程系统。

1.最大采暖负荷下的取热流程

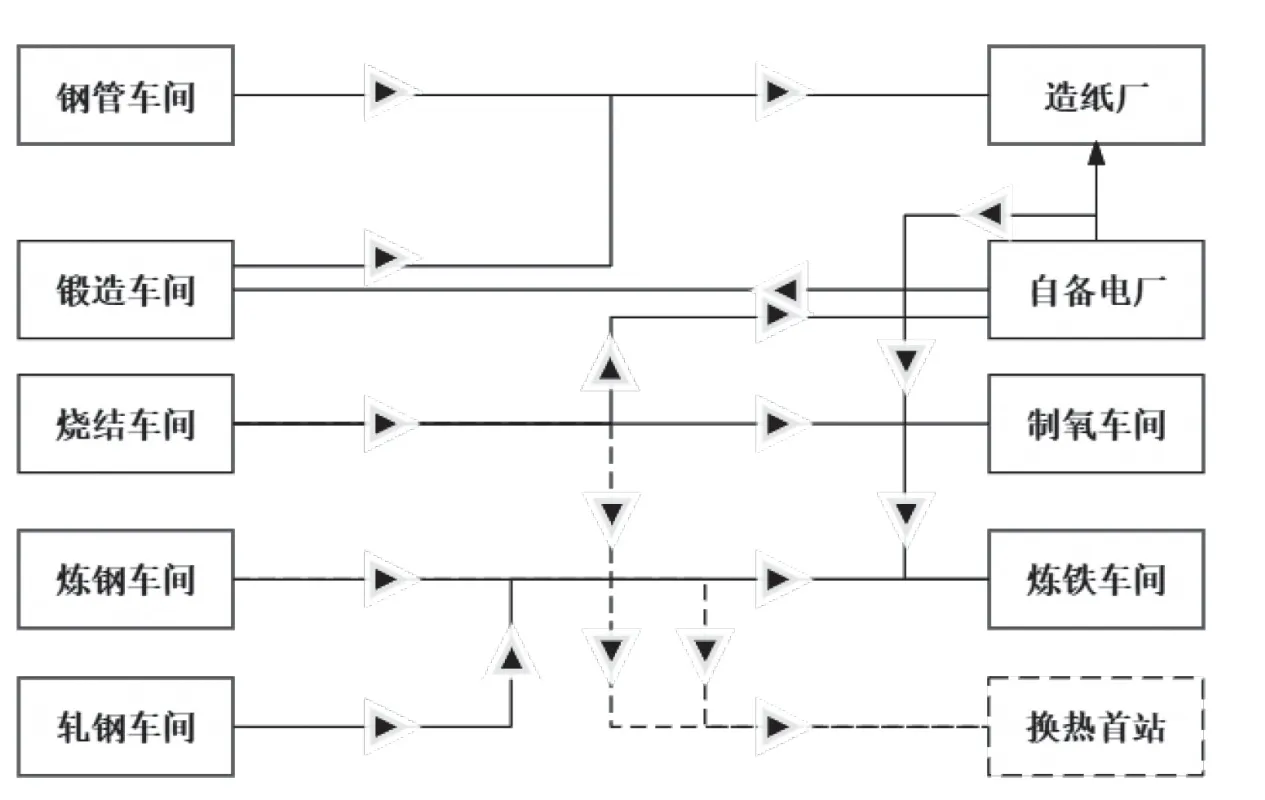

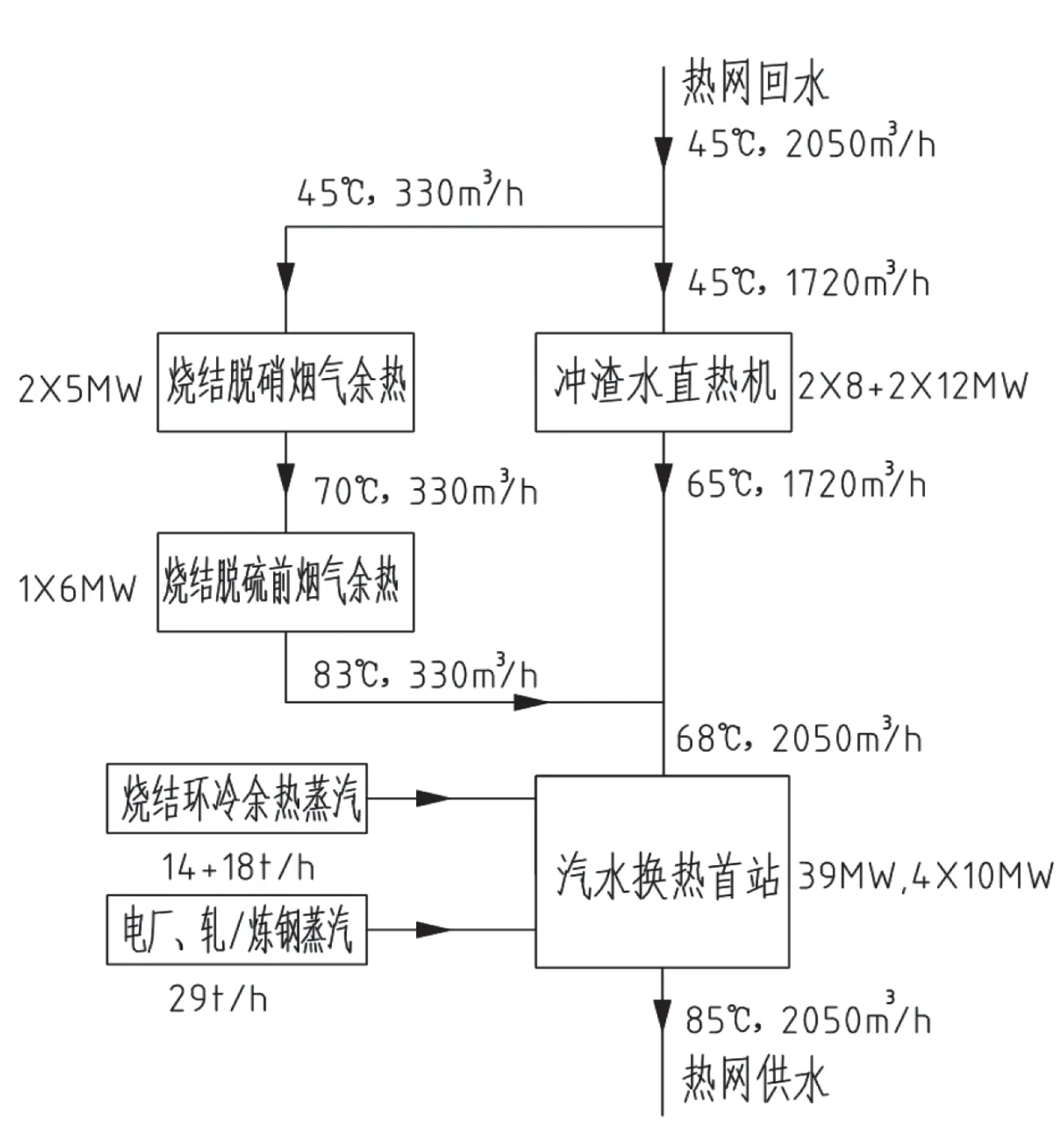

在最大采暖负荷工况下,热源设计供热能力达95 兆瓦,设计供/回水温度85/45℃,设计循环水量2050 立方米/ 小时。采暖回水进厂后分成两部分:一部分接至冲渣水换热车间,进入四台冲渣水直热机的冷凝器,吸收冲渣水闪蒸汽的热量后被加热至65℃;另一部分接至烧结车间,分别接脱硝后烟气汽水换热器和脱硫前烟气汽水换热器,经两级余热回收装置后加热至83℃,两部分回水在汽水换热首站内混合后温度为68℃,进入四台管壳式汽水换热器,与低压余热蒸汽进行换热,达到85℃设计供水温度后外供。汽水换热站首站内同时设置闭式凝结水回水装置、减温减压器和各类循环水泵。最大采暖负荷设计工况如图4 所示。

图4 最大负荷设计工况下的取热流程

当采暖负荷达不到上述设计最大负荷时,可根据外部热负荷需求和厂内各类余热产供平衡,适时调节汽水换热站的蒸汽来源和蒸汽量,优先使用轧钢、炼钢线副产蒸汽,从而保证轧钢与炼钢原放散蒸汽的有效利用,不足的部分由烧结蒸汽补充。烧结线蒸汽与电厂外供蒸汽实现连网,确保新增烧结蒸汽的有效利用,减少电厂抽汽量,提高发电量。随着负荷进一步增长,当采暖回水温度过低时,利用电厂抽汽进行调峰保障,从而实现技术经济合理和节能降碳的双重目标。

2.事故工况下的取热流程

作为承担区域供暖的热源,需考虑在事故工况下的供热保障性。当钢厂一台高炉发生故障而停运时,冲渣水余热减半,仅可提供20 兆瓦的供热量;相应的对应于停运高炉上游的烧结工序停运一台烧结机,烧结烟气脱硝后和脱硫前设置的烟气-热水换热器均仅运行一台时,供热能力为8 兆瓦;汽水换热站4 台10兆瓦汽水换热器最大可提供40兆瓦负荷。系统合计供热能力为68 兆瓦,因此,事故工况下最低供热保障率可达到72%。

五、效益测算

经测算,项目实施后,由于高炉、烧结两个车间实现了工艺余废热的外供,工序能耗明显降低,其中高炉工序单位产品能耗降低3.2 千克标准煤/吨,烧结工序单位产品能耗降低1.3 千克标准煤/吨。

经采暖季实际运行测试数据的验证,改造后的该系统方案可实现利用余废热供热量723700吉焦,与燃煤小锅炉供热相比,可实现节能量6173 吨标准煤,减少煤炭消费量43000 吨,减少二氧化碳排放量15000 吨。经济性分析测算结果表明,由于工业余废热产热成本低,可使外售热价降低至燃煤小锅炉热价的40%,具备明显的社会和经济效益。

六、结束语

以煤炭为主的热源向以工业余废热、可再生能源为主的热源转变是当前城乡建设和工业领域实现碳达峰、碳中和目标的迫切要求。在具体工程实践中,需要应用各类热交换技术和系统设计理念,充分考虑上游工业生产稳定、中游余废热热源设计和下游热用户响应等因素,构建高效、可靠、灵活、低碳的余热供热系统。本研究按照余热优先、梯级利用、统筹保障的原则,给出了高炉冲渣水余热、烧结机主烟气余热和工艺副产蒸汽余热的利用方案、流程设计和运行调度方法,构建了以钢铁企业作为区域供热热源中心的低碳供热模式。在提升工业能源利用效率的同时,可实现全社会节能降碳减排压煤的综合效果,具备明显的环保和社会效益。相关经验和做法可在钢铁、化工、有色、建材等行业进一步推广,实现行业节能降碳和绿色发展的目标。