基于Sesam仿真的原油转驳船主机基座强度校核

张永康, 余龙溦, 林超辉*, 池元清, 赵勇平, 高 航, 李 荣, 仇 明

(1. 广东工业大学 机电工程学院, 广东 广州 510006;2. 南通中远海运船务工程有限公司, 江苏 南通 226026;3. 广东中远海运重工有限公司, 广东 广州 510700)

0 引 言

近年来,世界陆地油气资源日益匮乏,促使各国加大力度进行深海油气资源的探索和开发,导致浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)的数量出现爆发式增长,这对配套的原油输送设备的运载能力提出更高的要求。目前,常用的“FPSO+穿梭油船”作业模式依靠穿梭油船频繁来往于岸边码头与海上油田之间装卸原油。穿梭油船的造价高、载重量小、作业效率低,导致这种模式的运营成本居高不下[1-2]。

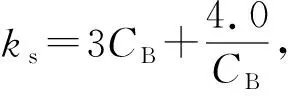

广东中远海运重工有限公司联合合作单位自主研发一种原油转驳船(Crude Transfer Vessel,CTV),并提出“FPSO+CTV+超大型油船(Very Large Crude Carrier,VLCC)”的新作业模式,即CTV作为FPSO与VLCC之间的一座桥梁,依靠自身的机动性实现对原油的无碰撞安全转驳。如图1所示,该全新的深海原油驳运模式以CTV为核心,通过一进一出2条输油软管和输送泵形成输送系统:1条输油软管连接FPSO,1条输油软管连接VLCC,CTV通过动力定位保持其与FPSO之间的相对位置,并通过拖缆系泊装置与CTV连接实现动态跟随[3-4]。

图1 “FPSO+CTV+VLCC”工作模式

CTV主机基座受波浪载荷等环境载荷及主机振动等船体载荷影响,在极端情况下可能发生强度失效,因此在服役前对其进行可靠的强度检验十分重要。本文结合CTV船体结构和工作环境特点,将计算得到的外部载荷传递至主机基座模型,并考虑惯性力对主机基座的影响,基于Sesam仿真开展CTV主机基座屈服校核和特征值分析。

1 有限元模型建立

1.1 坐标系建立

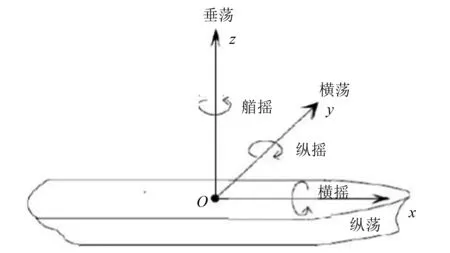

如图2所示,坐标系xOy平面平行于海平面,船头朝向作为x轴正方向,船底板基线中心作为坐标系原点,建立笛卡儿坐标系。在图2的坐标系中,受风、浪和流作用,船体沿x、y和z轴方向的周期性平移运动分别称为纵荡、横荡和垂荡,沿x、y和z轴方向的周期性角位移运动分别称为横摇、纵摇和艏摇。

图2 CTV坐标系及周期性运动示例

1.2 单元定义

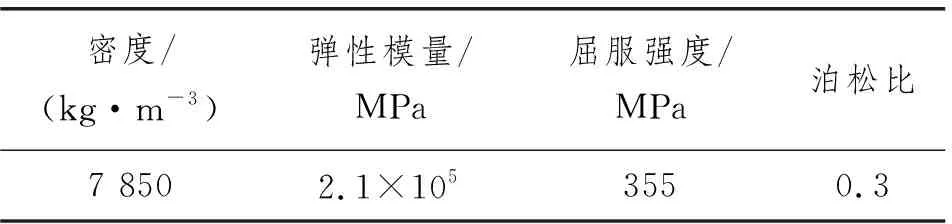

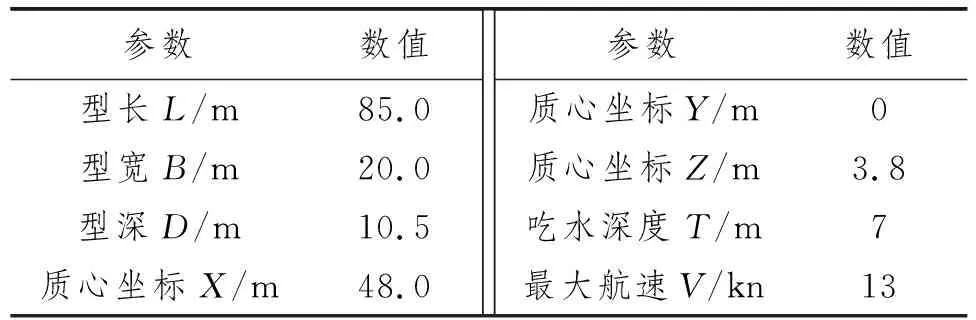

CTV不同结构采用不同的单元类型进行建模,其中甲板、舱壁和腹板采用壳单元,主梁面板采用梁单元。在定义单元材料属性时,均采用最小屈服强度为355 MPa的碳素钢,材料参数如表1所示。

表1 材料参数

1.3 模型建立

船体主要参数如表2所示。型长L为船体夏季水线船首前端至舵柱后缘的水平距离。型宽B为在船体夏季水线上测得的最大宽度。型深D为船体中部基线与甲板线之间的最大垂直距离。

表2 船体主要参数

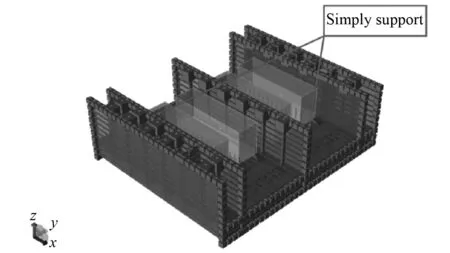

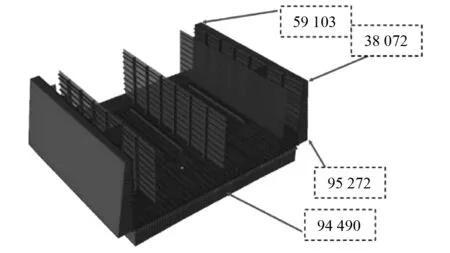

根据船体主要参数,采用Sesam软件的GeniE模块建立主机基座及其周围船体结构模型。建模所用的网格尺寸为400 mm×400 mm,局部区域精细建模所用网格尺寸为50 mm×50 mm,过渡区域的网格尺寸为200 mm×200 mm。主机基座模型以简单支撑条件(Simply support)作为边界条件,即模型边界沿梁或壳单元边缘法线方向的位移为零。主机基座及其周围结构的有限元模型和边界条件如图3所示,其中4个灰色方块为4台主机所处位置。

图3 主机基座及周围结构有限元模型和边界条件

2 载荷计算

2.1 重量载荷

主机基座及其周围船体结构的重量载荷由GeniE模块根据材料密度和重力加速度计算得到。此外,每台主机质量为65 890 kg,其重量载荷也会作用于主机基座。甲板上设备的重量载荷以面载荷的形式进行施加,参与惯性力载荷的计算。

2.2 海水压强

对于主机基座底板和侧面舷板,不同位置承受的海水压强p计算公式为

p=10h0+pdp

(1)

式中:h0为海水压强计算位置至水线所在平面的垂直距离;pdp定义为

(2)

式中:y为海水压强计算位置的y轴坐标;Z为质心坐标;pt定义为

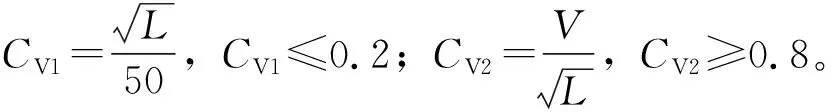

pt=ksCw+kf

(3)

最终得到的主机基座海水压强计算结果如图4所示。

单位:Pa图4 主机基座海水压强计算结果

2.3 惯性力载荷

惯性力可由GeniE模块根据主机基座材料密度和惯性加速度计算得到。船体在x、y和z轴方向上的惯性加速度可先分解为纵荡、横荡、垂荡、横摇、纵摇和艏摇等六自由度运动的加速度分量分别独立计算,再进行合并[5]。计算过程如下:

通用加速度a0计算公式为

(4)

纵荡加速度ax计算公式为

(5)

式中:g0为重力加速度。

横荡、艏摇组合加速度ay计算公式为

ay=0.3g0a0

(6)

垂荡加速度az计算公式为

(7)

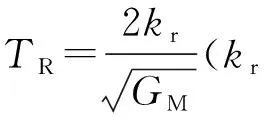

横摇角度φ计算公式为

(8)

横摇加速度ar的方向垂直于x轴,横摇角位移运动的径向加速度可忽略不计,只计算切向加速度,ar计算公式为

(9)

式中:RR为船体质心至横摇旋转轴的距离。横摇旋转轴平行于x轴且经过z轴,与z轴交点坐标zr为

(10)

由于横摇径向加速度数值过小,可忽略不计,横摇切向加速度ar的值可近似等于横摇加速度的值。

纵摇角度θ计算公式为

(11)

纵摇周期TP计算公式为

(12)

纵摇加速度ap的方向垂直于y轴,纵摇角位移运动径向加速度可忽略不计,只计算切向加速度,计算公式为

(13)

式中:RP为船体质心至纵摇旋转轴的距离,纵摇旋转轴平行于y轴,与z轴交点坐标与横摇旋转轴相同,沿x轴方向距离船体后垂线0.45L。

由于纵摇径向加速度数值过小,可忽略不计,纵摇切向加速度ap的值可近似等于纵摇加速度的值。

船体垂直方向加速度(不包括重力加速度)的产生应视为垂荡、横摇、纵摇运动的综合效应,船体垂直加速度av计算公式为

(14)

式中:apz和arz分别为ap、ar沿z轴方向分解的加速度分量。

船体横向加速度的产生应视为横荡/艏摇组合运动与横摇运动的综合效应,船体横向加速度at计算公式为

(15)

式中:ary为ar沿y轴方向分解的加速度分量。

船体纵向加速度的产生应视为纵摇与纵荡运动的综合效应,船体纵向加速度al计算公式为

(16)

式中:apx为ap沿x轴方向的加速度分量。

根据式(4)~式(16),船体垂直、横向、纵向惯性加速度计算结果如表3所示。

表3 船体加速度计算结果

2.4 载荷施加

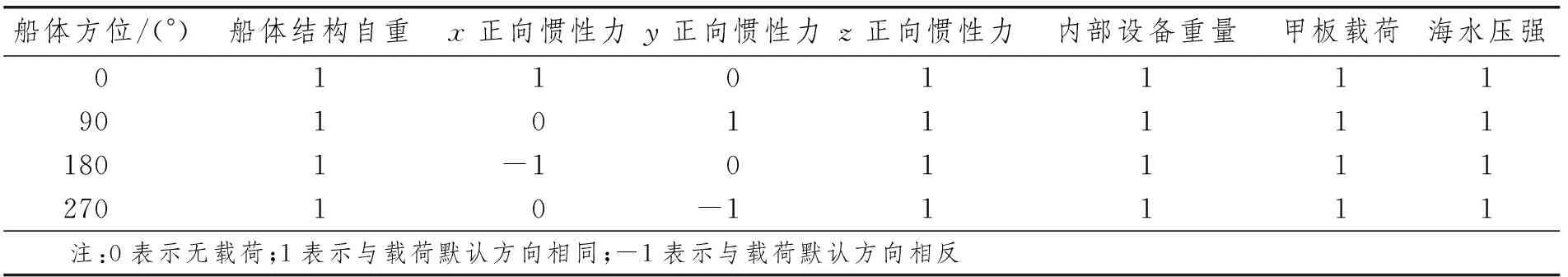

强度校核考虑的载荷施加条件为CTV正常工作且船体结构无损伤,不考虑碰撞、侧翻等事故引起的突发性载荷。除船体结构自重等静态载荷外,还考虑风、浪、流、潮汐等引起的惯性力载荷,船体不同方位的载荷种类和方向如表4所示。图5为船体在海平面上的方位示例,船体正前方即坐标系x轴正向0°方向。

表4 船体不同方位的载荷种类和方向

图5 船体方位示例

3 强度校核

3.1 屈服校核

屈服校核的依据是von Mises屈服准则,即在一定的变形条件下,当材料单位体积形状改变的弹性位能(又称弹性形变能)达某常数时,材料就会发生屈服现象[6]。在进行屈服校核时,比较各节点的计算应力和最大许用应力来判断结构是否安全。

最大许用应力σ计算公式为

σ=σyieldηp

(17)

式中:σyield为结构特征强度;ηp为许用因子,ηp=βη0,其中,β为许用因子相关因数,在主机基座的屈服失效模式下β=1.0,η0为基本许用因子,在本研究载荷施加条件下,η0=0.8。由于主机基座特征强度σyield=355 MPa,因此可计算出最大许用应力σ=284 MPa。

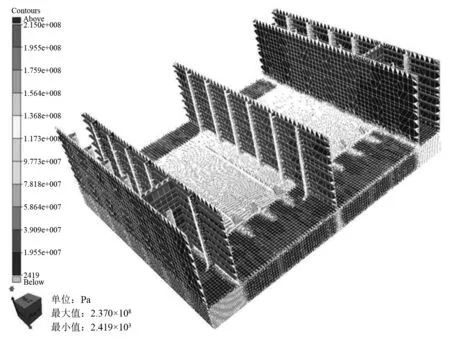

通过Sesam软件仿真得到主机基座及周围结构的von Mises等效应力云图,如图6所示。

图6 主机基座及周围结构应力云图

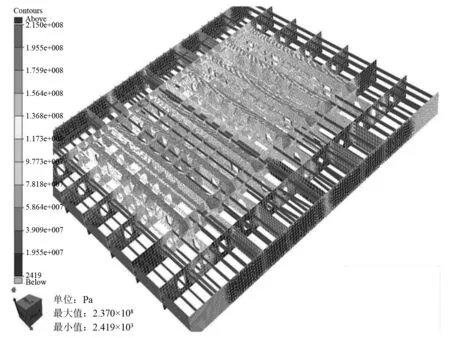

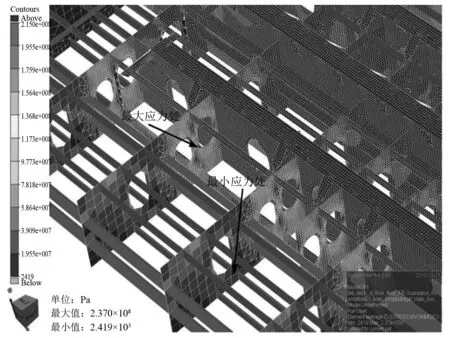

由于主机基座底部承受大部分载荷,是强度校核的关键区域,对其放大进行分析,得到的应力云图如图7所示。由图7可知,主机基座底部的底桁人孔周边出现应力集中现象。为更清晰地观察,对该区域进一步放大,其应力云图如图8所示。

图7 主机基座底部应力云图

图8 主机基座底部底桁人孔周边应力云图

由图6~图8可知:主机基座底部底桁人孔周边虽然出现应力集中,但其最大应力为237 MPa,小于最大许用应力284 MPa;主机基座其余区域应力均小于最大许用应力。因此,主机基座满足屈服校核强度要求。

3.2 特征值分析

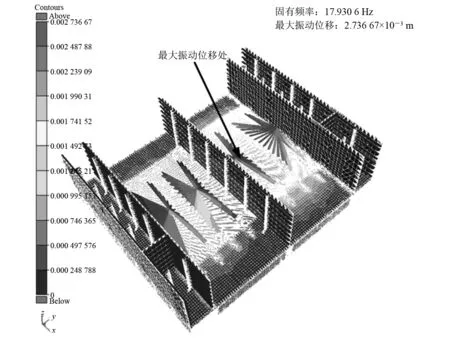

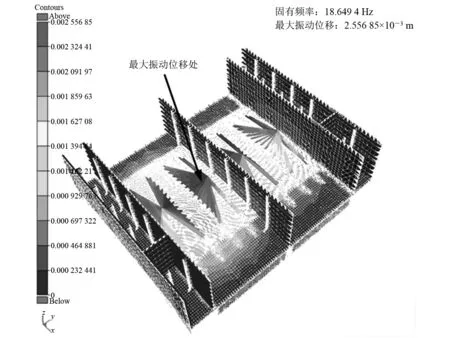

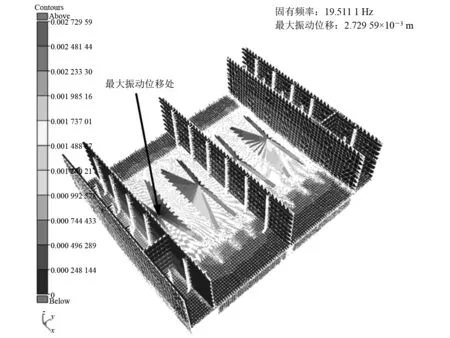

特征值分析又称为结构自振性分析。采用Sesam软件先根据主机基座结构与材料参数得到基座整体质量分布和刚度分布,再结合边界约束条件进一步求解无阻尼自由振动条件下的主机基座固有频率及各节点的振动位移。图9~图11分别为CTV储油舱满油、半油、空载时主机基座各节点振动位移云图。

单位:m图9 CTV储油舱满油时主机基座节点振动位移云图

单位:m图10 CTV储油舱半油时主机基座节点振动位移云图

单位:m图11 CTV储油舱空载时主机基座节点振动位移云图

由图9~图11可知:主机基座所有节点在CTV储油舱满油、半油、空载时的最大振动位移分别为0.002 73 m、0.002 55 m、0.002 72 m;主机基座固有频率分别为17.930 6 Hz、18.649 4 Hz、19.511 1 Hz。

由于CTV主发动机转速为750 r/min,换算成振动频率为12.5 Hz,危险共振频率区间为10.000~15.625 Hz。根据仿真分析结果,当主机在正常工作时,基座各节点振动位移不超过3 mm,且固有频率处于危险共振频率区间外,不会产生有害振动,符合船体强度要求。

4 结 论

采用Sesam软件模拟CTV工作状态下受到的不同载荷,并对CTV主机基座进行屈服校核和特征值分析,以确保CTV实际工作的可靠性,主要结论如下:

(1)主机基座只有底部底桁人孔周边出现应力集中现象,其最大应力为237 MPa,小于载荷施加条件下的最大许用应力284 MPa,表明主机基座满足屈服校核强度要求。

(2)当主机正常工作时,主机基座各节点在CTV储油舱满油、半油、空载时的最大振动位移不超过3 mm,且固有频率均处于危险共振频率区间外,不会产生有害振动,满足特征值分析强度要求和船体技术要求。