越南安沛铁矿伴生稀土资源开发利用

张亮玖 ,潘务霞 ,周慧荣 ,郭怀兵

(1.广西国盛稀土新材料有限公司,广西 崇左 532200;2.中铝广西有色稀土开发有限公司,广西 南宁 530024)

稀土有“工业维生素”的美誉,是具有磁、光、电等多种特性的新型功能材料,广泛应用于各类高新技术产业和国防尖端技术行业,有着广阔的市场前景和极为重要的战略意义[1-2]。由于稀土是不可再生资源,全球各国均高度关注稀土二次资源回收利用和低品位稀土资源开发[3]。在东南亚国家中,越南是探明稀土藏量最大的国家,主要集中在莱州、东保、老街及安沛等地[4-6],其中安沛地区某矿山稀土与铁矿石伴生,采用与白云鄂博稀土精矿选矿相似工艺[7],矿石经选铁后,稀土留在了尾矿中,将尾矿用强磁磁选工艺进行再次选矿,得到富含稀土的矿物(本文简称“安沛矿”),稀土品位在20%左右。因其杂质铁、硅、镁、铝含量太高,且矿石构成复杂,采用常规的浓硫酸焙烧+沉淀法、碱分解法等[8-9]无法实现有效的稀土提取利用,为实现安沛矿中稀土资源开发利用,本文采用硫酸焙烧工艺结合萃取富集转型技术,开展对安沛矿的硫酸焙烧、水浸、除杂、转型等过程的工艺参数进行系统研究,确定较佳工艺技术条件,考查该工艺处理安沛矿提取稀土的可行性。

1 实验内容

1.1 原料试剂和设备

1.1.1 主要原料和试剂

安沛矿(REO约20%),98%浓硫酸(GR),轻质氧化镁(AR),盐酸(GR ),磺化煤油(Tech),P507(Tech),纯水(UP)

1.1.2 实验主要设备

马弗炉(KSL-1700X-A3),电动搅拌器(JJ-1B),循环水式真空泵(SHZ-DⅢ ),pH计(PB-260),原子发射光谱仪(ULTIMA Expert Dual LT)

1.2 实验方法

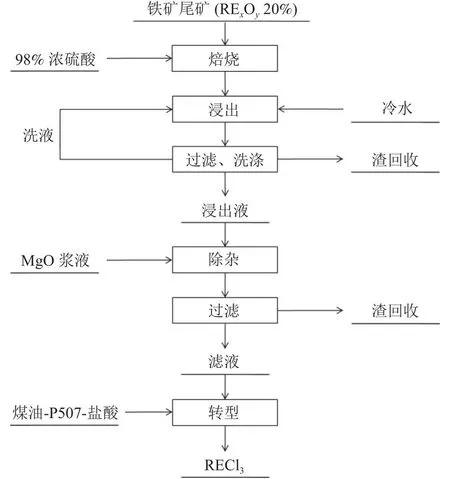

将安沛矿与浓硫酸混合均匀,通过焙烧将稀土转化为稀土硫酸盐,并通过冷水浸出;用轻质氧化镁调节浸出液pH值,除去铁铝等杂质;再采用P507—煤油萃取剂萃取,盐酸反萃得到氯化稀土溶液,供萃取分离使用。具体流程见图1。

图1 实验工艺流程Fig.1 Test process flow chart

1.3 分析方法

稀土总量测定采用国家标准GB/T 14635—2008的测定方法,试样经氨水沉淀稀土,以分离钙、镁等,再以盐酸溶解稀土,在pH值=1.8~2的条件下用草酸沉淀稀土,以分离铁等,于950 ℃将草酸稀土灼烧成氧化物,计算稀土总量;Fe2O3、Al2O3含量由HORIBA原子发射光谱仪测量,采用GB/T12690.5—2003方法。

2 结果与讨论

2.1 安沛矿成分分析

通过XRD对安沛矿的主要成分进行分析,其主要矿物为赤铁矿、褐铁矿、磷钇矿,次量矿物为独居石、石英、三水铝石、勃姆铝矿、一水硬铝石,少量矿物为高岭土、滑石、黄铁矿、方铅矿,稀土元素主要以磷钇矿、独居石形式存在。

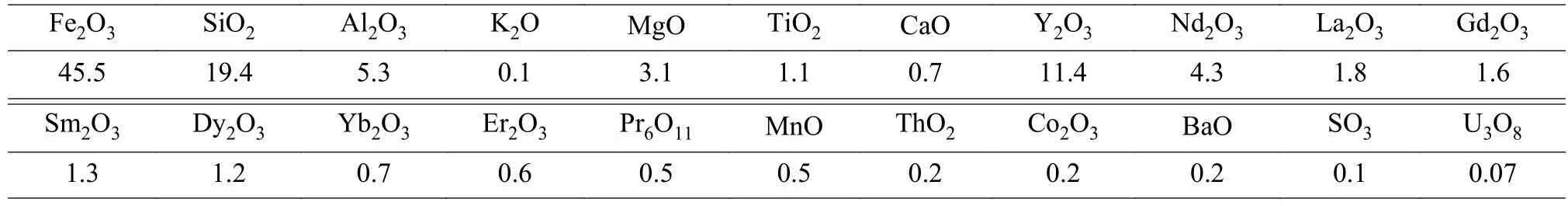

通过半定量分析,其主要元素含量见表1。由表1可以看出,矿中主要成分为铁、硅、稀土、铝和镁等元素,稀土品位(折REO)23.4%。

表1 安沛矿半定量分析检测结果/%Table 1 Semi-quantitative analysis and detection results of Yen Bai mine

2.2 浓硫酸焙烧冷水稀释浸出工艺

2.2.1 浓硫酸用量对浸出效果影响

浓硫酸通常作为分解稀土矿石的分解剂,能将稀土、铁、铝等转为可溶的硫酸盐,将磷酸根转为不溶于水的焦磷酸盐,将氟元素转为可挥发的氟化氢气体,达到矿石分解的目的[8]。

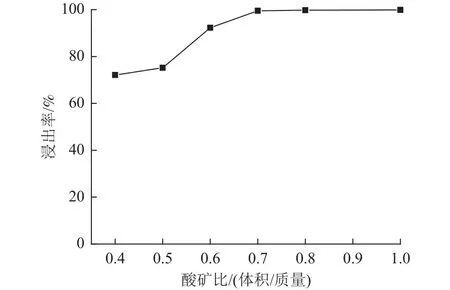

浓硫酸用量多少直接影响分解过程稀土的收率,为探索较佳用量,实验研究了不同的酸矿比对安沛矿分解过程分解浸出率的影响,按照酸矿比(体积∶质量)为0.4、0.5、0.6、0.7、0.8、1的比例加入浓硫酸。实验固定条件:焙烧温度250 ℃、焙烧时间2.5 h、液固比 L/S=8、水浸时间2 h。实验结果见图2。

图2 浓硫酸用量对浸出效果影响Fig.2 Effect of concentrated sulfuric acid dosage on leaching effect

从图2可以看出,安沛矿分解率的高低对浓硫酸的用量有很大影响。随着浓硫酸不断加入,酸与矿不断反应,当酸矿比为0.7时,浸出液浓度为19.83 g/L,浸出率达到99.55%,酸矿比为0.8和1时的浸出率接近100%,综合成本与收率等方面,加入浓硫酸的较佳比例为0.7。

2.2.2 焙烧温度对浸出效果影响

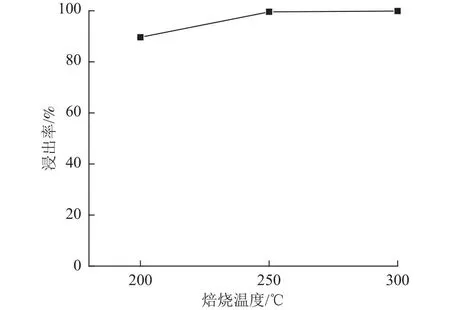

温度是硫酸焙烧工艺关键参数之一,温度低于200 ℃时,主要反应是硫酸将矿物质分解;温度200~300 ℃时,主要反应是磷酸脱水转变成焦磷酸,焦磷酸与钙、钍作用生成难溶的焦磷酸钙、焦磷酸钍;温度达338 ℃时,硫酸开始分解[10]。因此必须控制适当的焙烧温度,使稀土尽可能分解生成可溶性的硫酸盐,进入溶液中。实验探究不同温度对安沛矿分解过程对分解浸出率的影响,焙烧温度取200、250、300 ℃。实验固定条件为:(酸矿比(质量/体积)0.7、焙烧时间2.5 h、液固比 L/S=8、水浸时间2 h)。实验结果见图3。

图3 焙烧温度对浸出效果影响Fig.3 Effect of roasting temperature on leaching effect

从图3可以看出,焙烧温度越高,矿分解越完全,浸出率越高,达到250 ℃时,浸出率超过99%,其后则无明显变化。300 ℃焙烧时有大量硫酸烟雾散发,并有强烈刺激性气味,腐蚀设备,对人员不利。工业中采用250 ℃的焙烧温度,稀土基本溶出完全,产生的少量硫酸烟雾,可采用碱液喷淋吸收,实现清洁无害处理。

2.2.3 焙烧时间对浸出效果影响

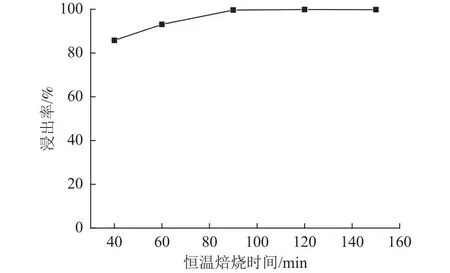

焙烧时间长短直接影响着矿石分解完全程度,在其他因素不变的条件下,考查焙烧时间对安沛矿分解过程分解浸出率的影响,焙烧时间取40、60、90、120、150 min。实验固定条件:酸矿比(质量∶体积)0.7、焙烧温度250 ℃、液固比L/S=8、水浸时间2 h。实验结果见图4。

图4 焙烧时间对浸出效果影响Fig.4 Effect of roasting time on leaching effect

从图4可以看出,增加焙烧时间稀土浸出率相对提高,焙烧时间达到40 min时,大部分矿石已分解,浸出率达到82.57%,时间达到90 min时,浸出率达到99.56%,120 min时,浸出率达到99.84%,矿分解基本完成,焙烧时间继续增加,浸出率无明显变化。因此,实验确定焙烧时间为2 h。

2.2.4 液固比L/S对浸出效果影响

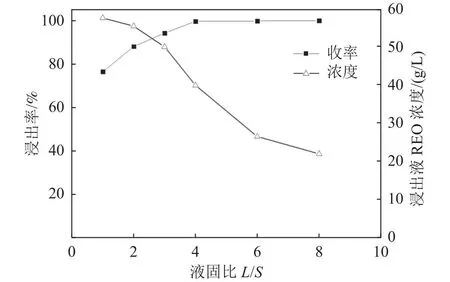

水浸的作用是将焙烧后可溶的硫酸稀土、硫酸铁、硫酸铝等溶解到水溶液中,与硅、焦磷酸钙、焦磷酸钍等不溶物分离,实现初步提纯。浸出液固比L/S与浸出液稀土浓度和浸出率等有很大关系,为获取较高稀土浓度的浸出液,同时保证浸出率,实验对液固比 L/S进行研究,液固比L/S取8、6、4、3、2、1.实验固定条件:(酸矿比(质量∶体积)0.7、焙烧温度250 ℃、焙烧时间2.5 h、水浸时间2 h)实验结果见图5。

图5 液固比L/S对浸出率的影响Fig.5 Effect of liquid-solid ratio on leaching rate

从图5可知,液固比 L/S越大,其浸出率也相应越高,但浸出液REO浓度下降。当液固比L/S=4时,浸出率达到99.91%,浸出液稀土浓度为40.05 g/L,浸出水量继续增大时,浸出率基本不变,但浸出液稀土浓度下降很大。稀土浓度太低,后期除杂和萃取富集过程越困难,效率越低,为保证后期的加工效率,浸出水量选择液固比 L/S=4。

2.3 水浸液除杂工艺

量取一定量的浸出液于烧杯中,在搅拌的条件下缓慢加入除杂剂,调节浸出液pH值,去除非稀土杂质,澄清后过滤洗涤。分析溶液中铁铝含量及稀土总量,计算稀土收率,浸出液参数见表2。

表2 浸出液参数Table 2 Leachate parameters

2.3.1 除杂剂浓度的影响

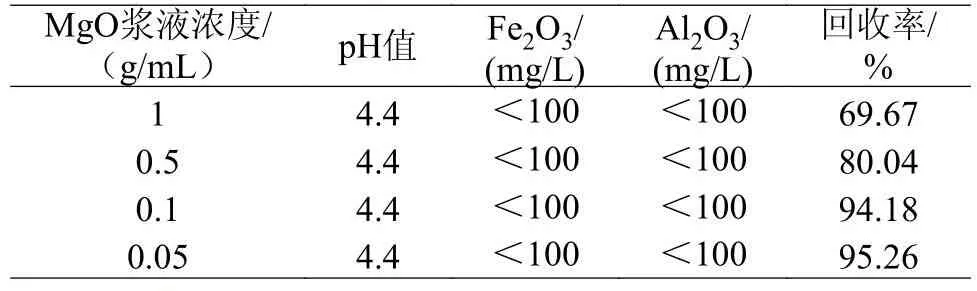

氧化镁因其来源广价格低且碱性弱,是一种良好的除杂剂。分别用1、0.5 、0.1、0.05 g/mL的氧化镁浆液调节浸出液pH值进行除杂实验,研究氧化镁浓度对除杂收率的影响。实验结果见表3。

表3 除杂剂浓度对收率影响Table 3 Effect of impurity remover concentration on yield

从表3可知,氧化镁浆液浓度对铁、铝去除影响相差不大,除杂后浓度均小于100 mg/L,但其对稀土收率的影响非常大,浓度越高,除杂沉淀过程会将部分稀土夹带包裹,形成共沉[11],导致稀土收率降低,浓度低,增加溶液量,稀土浓度降低,不利于后续浓缩富集处理。除杂过程选择MgO浆液浓度为0.1 g/mL时,铁、铝浓度均小于100 mg/L,稀土收率达到94.18%。

2.3.2 不同pH值终点对除杂及收率的影响

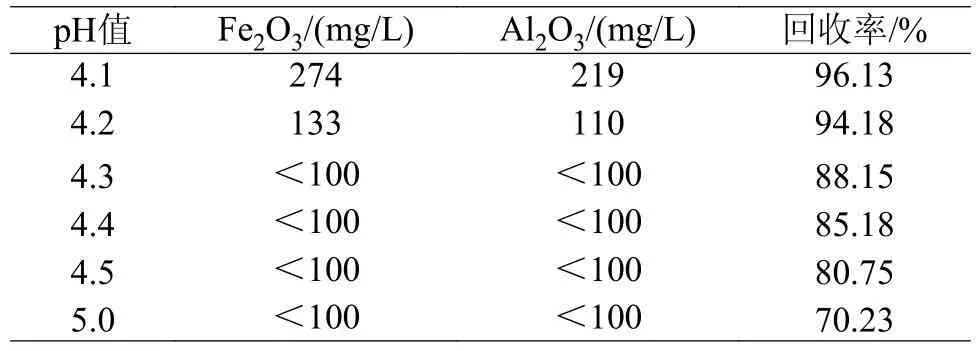

pH值终点是除杂过程最为关键的因素,既影响除杂效果,又影响稀土收率。用0.1 g/mL的氧化镁浆液以不同pH值终点为变量进行实验,研究较佳值,实验结果见表4。

表4 不同pH值终点实验结果Table 4 Test results of different pH endpoints

从表4可知,pH值终点在达到4.3时,铁铝杂质基本去除干净,随着pH值终点增大,稀土收率不断下降,pH值终点超过4.4时,部分稀土开始沉淀,导致收率快速下降。pH值终点选择4.2时,既达到了除杂效果且保证了收率。

2.4 转型工艺

稀土分离厂常用的萃取体系为盐酸体系[12],除杂之后的浸出液必须经转型成氯化稀土后才能进入萃取工序。用P507—煤油萃取剂将稀土萃入有机中,再用盐酸将稀土反萃到水相,将硫酸稀土转型成氯化稀土,并通过改变反萃阶段的相比、盐酸浓度,来提高稀土的浓度[13]。

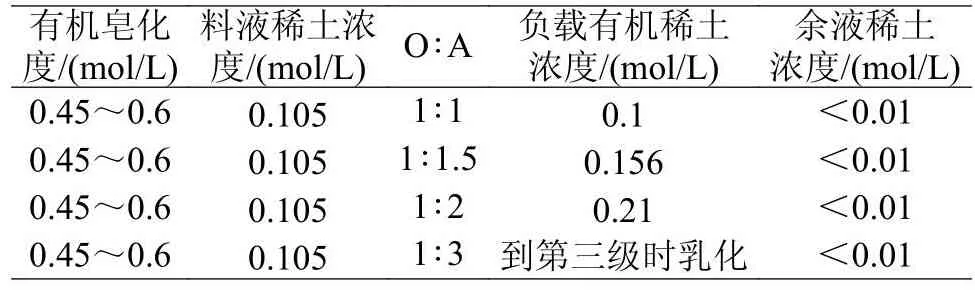

2.4.1 萃取过程

分别以有机相与料液的体积比O∶A=1∶1,1∶1.5,1∶2,1∶3的比例,通过五级连续逆流萃取将稀土萃到有机相中,实验结果见表5。

表5 萃取条件及结果Table 5 Extraction conditions and results

从以上萃取过程可知,萃取过程稀土基本没有损失,OA比越大其负载有机的稀土浓度越高。O∶A=1∶1.5时,负载有机浓度达到0.156 mol/L,O∶A=1∶2负载有机浓度达到0.21 mol/L,但当O∶A=1∶3时,因稀土浓度过高,在萃取过程中出现乳化的现象,所以O∶A=1∶1.5~2较为合适。

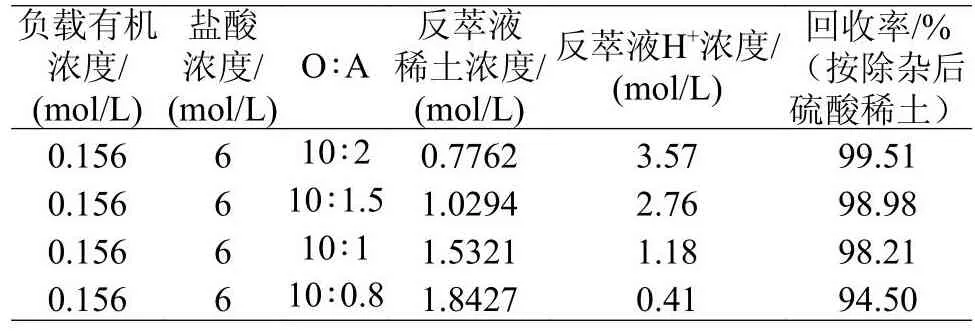

2.4.2 反萃过程

用6 mol/L盐酸以不同相比,采用五级逆流反萃方式,将稀土从负载有机中反萃下来,研究反萃过程盐酸用量,结果见表6。

表6 反萃条件及结果Table 6 Stripping conditions and results

从以上反萃实验得知,反萃阶段通过改变相比可以提高稀土浓度。O/A=10∶2和10∶1.5时,稀土收率分别达到99.51%和98.98%,但反萃液H+浓度太高,不利于后续萃取分离;O/A=10∶1时,稀土收率为98.21%,反萃液H+浓度在1 mol/L左右,可直接供分离企业使用;当O/A=10∶0.8时,反萃液稀土浓度达到1.8427 mol/L,收率仅为94.5%;综合各方面因素,用6 mol/L盐酸以O∶A=10∶1进行反萃较为适宜。

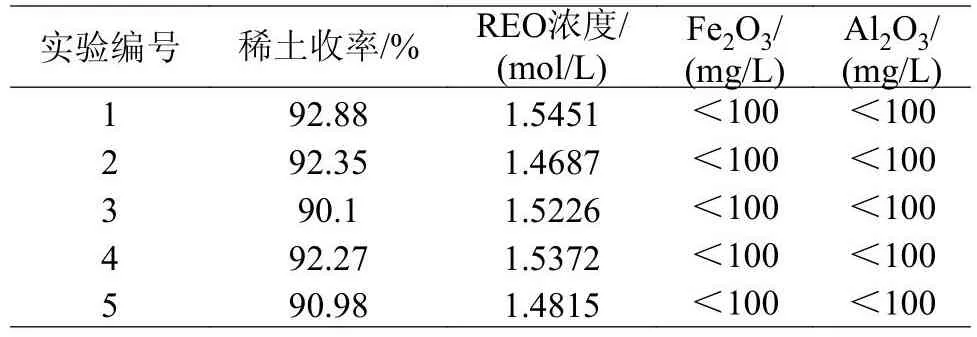

3 综合实验

按照以上较优参数进行耦合,开展全流程实验,实验结果见表7。

表7 综合实验结果Table 7 Comprehensive test results

由表7可知,采用较优参数进行耦合,开展的一系列的验证实验,实验结果有很好的重现性,稀土收率可达90.1%~92.88%,稀土浓度在1.5 mol/L左右,主要杂质铁、铝含量均低于100 mg/L,实验产品可直接供萃取分离企业萃取工序使用。

4 结 论

(1)本实验采用浓硫酸与越南安沛矿高温焙烧冷水稀释浸出的方式,改变硫酸用量、焙烧温度、焙烧时间和浸出水量的条件,得出条件为酸矿比(质量∶体积)=1∶0.7,焙烧温度为250 ℃,焙烧时间为1.5~2 h,浸出水∶矿=4,焙烧水浸稀土收率可达99.5%以上,同时稀土浓度达到40 g/L。

(2)采用氧化镁调节pH值的方式,除去硫酸稀土溶液中的铁铝杂质,通过改变氧化镁浆液浓度、pH值终点等条件,得出除杂条件为氧化镁浓度为0.1 g/mL,pH值终点为4.2左右,Fe2O3、Al2O3杂质离子浓度可低于100 mg/L,稀土收率可达94%。

(3)除杂后的硫酸稀土通过P507-煤油-HCl体系转型,通过改变萃取与反萃过程OA比,得出转型条件为,以O∶A=1.5~2进行5级逆流萃取,O∶A=10∶1进行5级逆流反萃,稀土收率可达99%,反萃液稀土浓度超过0.7762 mol/L。

(4)按照较优参数进行全流程耦合实验,稀土收率可达90.1%~92.88%,稀土浓度在1.5 mol/L左右,主要杂质铁、铝含量均低于100 mg/L,满足工业化应用的需求,实现对越南安沛铁矿尾矿资源回收稀土价值的初步开发利用。