粉煤灰中稀土元素提取技术研究进展

高志娟 ,王相人

(1.神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 017000;2.中国神华哈尔乌素露天煤矿,内蒙古 鄂尔多斯 017000)

稀土(rare earth)元素(以下简称REE)是指元素周期表中原子序数57~71的15种镧系元素及钪(Sc)和钇(Y),共17种元素,被行业内惯称为“工业维生素”、“工业味精”,是国家重要的战略资源。稀土元素广泛应用于许多新领域,如制造合金、催化剂、燃料电池、风力发电用磁铁和高容量电池等[1]。近年来,我国高新技术产业蓬勃发展,稀土需求量逐步提升,稀土消费量呈逐年上升趋势[2]。受此影响,我国稀土资源储量不断下降,大量的出口使稀土资源不断流失,导致稀土逐步供需失衡[3]。这一现象引起人们的广泛关注,并开始探索从其他原料中提取稀土来拓展稀土原料的供应链[4-5]。内蒙古准格尔黑岱沟露天矿煤炭中稀土元素含量平均值248.12 μg/g[6](折合煤中稀土元素氧化物含量为296.53 μg/g,煤炭燃烧后,煤灰中稀土元素氧化物含量约为1098 μg/g,灰分按27%计)。代世峰指出[7],煤灰中稀土氧化物含量达到1000 μg/g时,可以考虑煤中稀土元素的开发利用。因此,粉煤灰是除传统稀土矿物原料外,最有前途的稀土提取原料之一[8]。

截止2017年底,我国粉煤灰排放量约6.86亿t[9],目前大量的粉煤灰处理方式仍以排弃和堆存为主,填埋排弃粉煤灰意味着稀土伴生资源被一同丢弃,造成资源极大浪费。粉煤灰作为回收稀土原料相比传统稀土矿具有以下优势:一是粉煤灰本身是一种固体废弃物,从中回收稀土元素不仅可减轻其污染环境的程度还可获得收益,二是粉煤灰不需要像传统稀土矿一样大面积开挖,无生态环境破坏的担忧。三是粉煤灰是一种粒径分布在5~30 μm细粉,可省去昂贵的矿石加工步骤。

目前,越来越多的研究机构开始深入开展粉煤灰中稀土元素的提取工艺研发,本文综述了近年来粉煤灰中稀土元素的浸出与分离技术,分析了三种技术实现工业化存在的优缺点,以期为粉煤灰中稀土元素高值化利用提供参考。

1 粉煤灰中REE的浸出技术

煤中的稀土元素赋存状态主要有酸溶态、硅酸盐和铝硅酸盐态[10],粉煤灰中的稀土元素大部分存在于硅酸盐玻璃相中[11],活性较差,需对其进行预处理才能将其释放出来,进而实现稀土元素的高效溶出。粉煤灰中稀土元素的浸出技术通常有酸法和酸碱联合浸出法。

1.1 酸法浸出工艺

酸法浸出工艺是指采用盐酸、硝酸或低分子量羧酸等从粉煤灰中浸出稀土元素。

Jinhe Pan等[11-12]采用筛分和磁选等物理分选方法将粉煤灰预处理后,采用浓度为3 mol/L的盐酸,固液比1∶10,搅拌速度400 r/min,60 ℃反应2 h,溶出液中REE浓度为819 mg/L,煤灰中REE的总浸出率>80%。

张旭[13]对国华准格尔电厂粉煤灰中稀土提取工艺研究结果显示,粉煤灰与3 mol/L的盐酸溶液固液比1∶10,130 ℃反应3 h,REE浸出率为97%。

曲学峰[14]也研究了国华准格尔电厂粉煤灰中稀土元素的提取,研究结果显示,粉煤灰与2 mol/L盐酸溶液固液比1∶10,40 ℃反应2 h,REE浸出率为76%。

Ross K Taggart[15]等研究了肯塔基发电厂粉煤灰和Powder River basin 煤灰中REE的浸出效率,研究结果显示,硝酸浸出过程中,粉煤灰中REE提取率与其中REE总含量无关,与此种灰中钙含量较高有关,可能高钙含量的灰在硝酸浸出过程中,粉煤灰中钙元素更易溶出,暴露更多的表面积,从而释放更多REE元素。

Banerjee Riya[16]等用低分子量羧酸,如乳酸、丙二酸、琥珀酸、酒石酸和柠檬酸等从印度某地粉煤灰中提取稀土元素。对浸出过程中的羧酸浓度、浸出时间、温度和料浆密度进行了优化,较佳浸出条件为5%的酒石酸溶液,90 ℃反应60 min,溶液pH值1.8,LREE浸出率为65%,HREE浸出率为19%,总REE浸出率为62%。

1.2 酸碱联合浸出工艺

1.2.1 碱熔酸浸提取工艺

碱熔酸浸法是指先用碳酸钠等熔剂焙烧破坏粉煤灰中的莫来石等物相,再采用盐酸等溶剂浸出其中的稀土。

汤梦成[17-18]的研究结果显示,碱熔条件mNa2CO3∶m粉煤灰=1∶1,860 ℃碱熔30 min下,在搅拌速率400 r/min,3 mol/L盐酸溶液,固液比1∶20浸出条件下,Y浸出率85.16%,总稀土元素的浸出效率为72.78%,同时也对影响REE浸出率因素进行分析,结果显示对REE浸出率影响程度从高至低依次为酸浓度、固液比和搅拌速率。

邵培[19]的研究结果显示,采用碳酸钠与碳酸钙焙烧粉煤灰,质量为m粉煤灰∶m碳酸钠∶m碳酸钙=1∶0.45∶1.46,0.1 mol/L草酸浸出4 d,REE以草酸稀土沉淀的形式残留于残渣中,REE在草酸稀土沉淀中的留存率为95.78%。

刘汇东[20]的研究结果显示,粉煤灰磁选除铁后,m粉煤灰∶m碳酸钠=1∶1.5,860 ℃碱熔30 min,焙烧产物用水浸出,90 ℃浸出2 h提取Ga后,再用6 mol/L盐酸溶液浸出滤渣,固液比为1∶20,60 ℃酸浸出4 h,REE平均浸出率80.07%。

1.2.2 碱浸酸溶工艺

碱浸酸溶工艺是指采用氢氧化钠碱溶液预处理粉煤灰,破坏了其中的铝氧键和硅氧键,硅酸盐玻璃相被解聚,赋存于其中的REE充分暴露,与酸发生反应后被浸出。

曹闪闪[21]的研究结果显示,预处理条件:3 mol/L氢氧化钠溶液,固液比1∶20(1 g∶20 mL),95 ℃预处理3 h,按照固液比1∶20,在2 mol/L HCl溶液中,60 ℃浸出2 h,REE浸出率可高达95%。

Zhen Wang[22]等研究了四川泸州电厂粉煤灰中稀土的浸出效果,研究结果显示,NaOH-HCl顺序浸出的较佳条件为,40%氢氧化钠溶液,固液比1∶10,120 ℃浸出2 h,浸出后,固体残渣采用8 mol/L盐酸溶液,固液比1∶30,60 ℃浸出2 h,粉煤灰中REE浸出率可达88.15%。

Widya Rosita[23]等研究了印尼东西爪哇电厂粉煤灰中稀土元素的富集情况,采用8 mol/L氢氧化钠,固液比1∶10,90 ℃浸出粉煤灰2 h后,硅的去除率为56.22%,稀土的富集率为30%。

2 粉煤灰中REE的分离技术

稀土的分离技术工业化应用已经很成熟,但从目前已报道的文献中来看,粉煤灰中REE的分离技术主要有沉淀法和萃取法。

2.1 沉淀法

沉淀法是指利用稀土的沉淀反应,将溶液中的稀土元素转为难溶物,以沉淀的形式从溶液中分离出来。煤灰中稀土元素的沉淀分离法采用的沉淀剂主要有草酸盐和氢氧化物。

草酸是最常用的沉淀稀土的试剂,可使稀土元素与大量共生元素如铁、铝、铬、锰、镍、锆、铪和铀等实现分离。曲学峰[14]将草酸丙酮溶液加入含REE的浓缩液中,加入氨水调节pH值至1.5~2,70~80 ℃保温1 h,REE以沉淀的形式与溶液分离,整个流程稀土的提取率为48.1%,稀土纯度大于80%。邵培[19]采用0.1 mol/L草酸溶液浸提粉煤灰,REE主要以草酸稀土沉淀留在浸提残渣中,残渣烘干后1000 ℃焙烧4 h,采用0.01 mol/L稀盐酸溶液溶解,采用氨水调节溶液pH值10.5~11.5之间,生成REE(OH)3沉淀。

2.2 萃取法

萃取法是指利用REE在两种互不相溶的溶剂中溶解度或者分配比不同,使REE从一种溶剂内转移到另外一种溶剂中的方法,从而实现REE与其他元素的分离。目前稀土的萃取体系工业化应用已较为成熟,其中P204和P507等萃取体系应用较广泛。

吉万顺[24]研究了P204单一萃取剂和P204-P507协同萃取体系对粉煤灰盐酸浸出液中稀土元素La、Ce、Pr、Nd和Y的选择性萃取。研究结果显示,单一萃取剂体系下,溶液pH值2.1,油水比1,萃取时间25 min,萃取剂体积浓度6%,萃取温度30 ℃,La、Ce、Pr、Nd和Y的萃取率分别为89.16%、94.11%、95.56%、96.33%和99.80%。在协同萃取体系下,萃取条件相同,萃取率几乎可达100%。反萃条件为0.3 mol/L硫酸,反萃30 min,油水比0.25,La、Ce、Pr、Nd和Y的反萃率分别为97.01%、83.29%、79.45%、77.15%和54.30%。

3 粉煤灰中REE提取分离工艺流程及对比

3.1 REE提取分离工艺流程

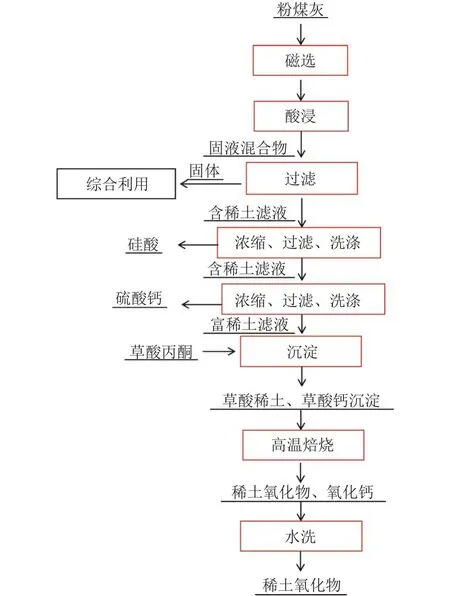

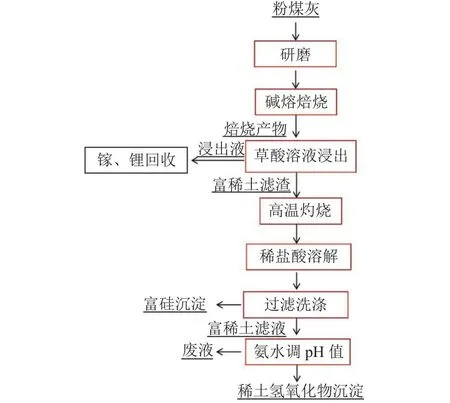

粉煤灰中REE提取分离工艺流程分为以下几类:直接酸浸+化学沉淀提取REE工艺、直接酸浸+萃取法提取REE工艺和碱熔+酸浸+化学沉淀提取REE工艺,其流程见图1~3。

图1 直接酸浸+化学沉淀提取REE工艺流程Fig.1 Process flow chart of extraction REE by direct acid leaching and chemical precipitation

图2 直接酸浸+萃取法提取REE工艺流程Fig.2 Process flow chart of extraction REE by direct acid leaching and solvent extraction

图3 碱熔+酸浸+化学沉淀提取REE工艺流程Fig.3 Process flow chart of extraction REE by alkali melting +acid leaching + chemical precipitation

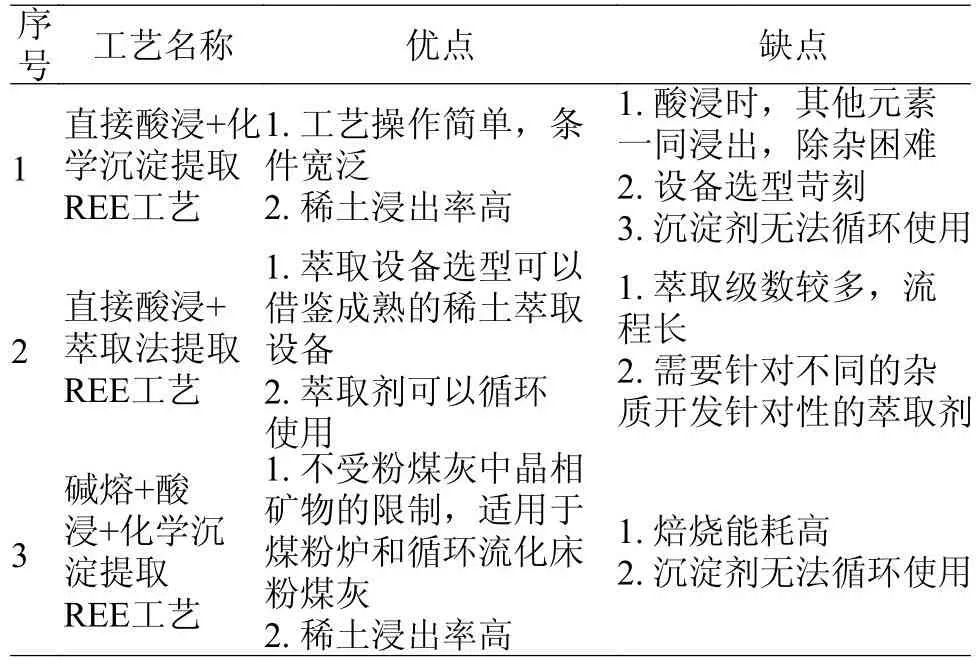

3.2 工艺对比

目前已发表的有关从粉煤灰中提取稀土元素的文献多集中于稀土的浸出或稀土的分离,对稀土的提取分离全流程研究较少,本文对已发表的几种粉煤灰中稀土元素提取分离工艺在工业化放大时的优缺点进行分析,对比结果见表1。

表1 从粉煤灰中提取稀土工艺流程优缺点分析Table 1 Analysis of the advantages and disadvantages of the extraction process of rare earth from fly ash

4 结论与展望

目前,国内外粉煤灰中稀土元素提取的相关研究主要围绕粉煤灰中稀土的赋存状态、稀土的浸出和分离[25]。虽酸法和碱熔酸浸法等可获得较高的稀土浸出率,沉淀和萃取等分离技术也可获得稀土氢氧化物或稀土硝酸盐,但研究目标多集中于粉煤灰中的稀土,未充分考虑铝和硅等元素,势必造成这部分元素的损失。王宏宾等[26]研究发现,粉煤灰“一步酸溶法”提取氧化铝过程中钪主要富集于母液中,具有较高的提取价值。目前,粉煤灰中Al、Si和Ga等提取研究已有工业化或中试阶段[27-28],若粉煤灰中稀土的提取研究建立在这些工艺流程的基础上,不仅可加快煤灰中稀土提取的工业化步伐,还可进一步实现粉煤灰综合利用,提升粉煤灰的附加值。今后,粉煤灰稀土提取分离应作为粉煤灰综合利用研究的一环,以工程化为导向,综合研究Al、Si、Ga和REE的联合提取分离技术,以期早日实现粉煤灰中稀土元素工业化应用。