旋转机械用高速驱动单元设计与实施对策

操松林,夏 添,文宏刚,董文平,2

(1.合肥通用机械研究院有限公司,合肥 230031;2.通用机械关键核心基础创新中心(安徽)有限公司,合肥 230031)

0 引言

近年来,我国航空航天、舰船军工等领域快速发展,成果频出、成绩斐然。设备小型化、轻量化、高可靠性是航空航天、舰船军工等领域对配套机电设备的一贯要求,也是其未来的发展趋势[1-6]。外形尺寸小、占用面积小、重量轻等技术特性,对应用于这些领域的机电设备来说意义重大。

对离心泵、离心风机、离心分离机、离心雾化器等旋转机械来说,提高转速是实现设备小型化、轻量化的重要手段。在实现相同功能或达到同样技术指标的前提下,提高转速,就意味着设备可以减小外形尺寸、降低重量、提高设备效率、从而获得更高的功率密度[7-10]。故而针对高速旋转设备的相关研究一直是行业的研究热点。MOHAMMAD等[11]通过有限元分析结合模态试验的方法,对高速工作状态下的转子系统进行了全动力学分析,得到了转子旋转动态行为,对高速转子的设计具有良好指导效果。ALI等[12]利用多目标优化方法对某一小型高速涡轮增压器的转子-轴承系统进行优化,其结果表明:优化轴承可显著改善转子-轴承系统的动态行为,并有效延长转子-轴承系统的寿命。ANVAR等[13]通过开发一种特殊的模拟工作台装置用于研究高速离心风机参数对其气动性能的影响,获得了要求工况下的最佳参数取值。丛小青等[14]以某高速泵扬程、效率及湍动能为优化目标,利用单因素敏感性分析方法确定了优化变量,优化效果使得泵性能有较大提升。王彦伟等[15]研究了高速离心泵叶轮在启动过程中以及流体作用力下的动态特性,采用单向流固耦合的方法获取了离心泵启动过程中叶轮的动态特性,其结果对改善泵的振动特性具有明显作用。戴乐乐等[16]以某小型高速离心风机为研究对象,根据风机在轨实际工况,得到不同含氧率下的气动噪声分布情况,其研究结果为高速风机的降噪设计提供了参考依据。陈强等[17]通过数值分析与试验相结合的方法,对比得出了带分流叶片的叶轮和不带分流叶片的叶轮对风机气动性能的影响规律。

由上述成果可知,目前国内外对于高速设备的研究大多集中在转子的动态特性或设备自身的性能变化方面,鲜有文献就高速设备的驱动方式进行细化分析。在高速设备领域内,常见的驱动方式有3种:(1)通过高速电机直接驱动设备,无需复杂的增速机构,结构型式简单;缺点是高速电机的转速基本在17 500 r/min以内,且相关技术并不成熟,不具备广泛运用的条件。(2)通过将齿轮增速机构内置在设备中,采用普通三相异步电机驱动,其适用范围广,技术相对成熟;缺点是内增速式高速设备结构复杂,外形尺寸大,维护成本高,对于特殊场合适用率低。(3)采用外置增速机构如齿轮增速箱直接对设备进行驱动,该种驱动方式简单,高速设备本体结构尺寸小,能够满足不同型号的高速设备动力供给;缺点是大范围调速工况下的电机和增速箱匹配性差,需针对使用工况,特殊定制。

基于上述分析,本文以某高校高速设备驱动项目为依托,详细分析和介绍了外置增速箱型驱动方案的设计难点及其应对措施,以期对国产高速设备的发展起到积极促进作用。

1 设计方案及实施对策

1.1 单级增速方案可行性分析

高速驱动单元装置要求被测设备转速范围为6 000~30 000 r/min,转速调节范围广,且需要在整个转速区间内,其功率能满足37 kW要求,故需要配套合适的电机及合理的增速方案才能保证高速状态下的扭矩供给和低速状态下的功率供给。轴功率计算公式:

式中,P为轴功率,kW;M为扭矩,N·m;n为转速,r/min。

由式(1)可知,当轴功率不变时,扭矩随转速呈负相关性。按照传统高增速比设计方案即i=1:10,当被测设备转速为30 000 r/min、功率为37 kW时,电机的驱动转速为3 000 r/min,所需扭矩为117.8 N·m,考虑齿轮箱效率为85%,则电机功率45 kW即可满足;但当被测设备转速为6 000 r/min、功率为37 kW时,此时对应的电机转速为600 r/min,其需求扭矩为589 N·m,考虑常规两极电机低速恒扭矩特性,185 kW电机才可满足低速大扭矩要求。考虑齿轮增速箱传动效率为85%,则对应的电机功率至少为220 kW,故选择单级高速比设计方案时,存在电机功率大、尺寸超限等问题。

若选择低增速比设计方案,即i=1:6,当被测设备转速为30 000 r/min,此时对应的电机转速为5 000 r/min;当被测设备转速为6 000 r/min,此时对应的电机转速为1 000 r/min。采用两极变频电机时,存在电机转速范围(变频范围)过宽,高效区使用范围窄等缺点。

综上所述,当采取单级增速比方案时,过宽的转速调节范围会导致电机选型困难,方案适用性差。

1.2 多级增速方案的实施对策

为了降低电机额定功率需求,解决驱动电机额定功率与被测设备功率的匹配问题,将被测设备的转速区间拆分为6 000~15 000 r/min和15 000~30 000 r/min 2个区域范围,各转速区域范围分别对应不同的增速比,施行两级增速比设计方案,见表1。

表1 齿轮箱增速比设计方案Tab.1 Design scheme for the gear ratio of the speed increaser

由表1可知,当被测设备转速为15 000~30 000 r/min、功率为37 kW时,选择两级增速模式,其增速比i=1:10.036,此时电机需求转速为1 500~3 000 r/min,需求扭矩为235.2~118 N·m。当被测设备转速为6 000~15 000 r/min、功率为37 kW时,选择单级增速模式,其增速比i=1:3.393,此时电机需求转速为1 770~4 420 r/min,需求扭矩为200~80 N·m。故在整个转速测试区间范围内,且被测设备功率为37 kW时,电机最高需求转速为4 420 r/min,最大需求扭矩为235.2 N·m,最大需求功率为74 kW,考虑齿轮箱传动效率并预留一定的安全余量,选择额定功率110 kW的电机则能完全满足设计要求,相比单级增速比方案,极大降低了电机的功率和尺寸。

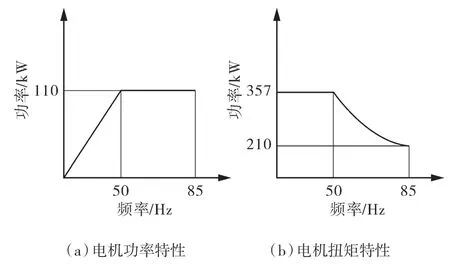

此外,在电机型式方面,设计时也需充分考量,传统的两极变频电机只能降速使用,无法升速调节,不能满足方案需求。经调研分析,当采用110 kW两极主轴变频伺服电机时,其性能参数可满足方案需求,性能特性曲线如图1所示。

图1 电机性能特性曲线Fig.1 Motor performance characteristic curve

由图1可知,110 kW主轴型伺服电机转速变化范围为0~5 100 r/min,最大扭矩为357 N·m,其低速恒扭矩、高速恒功率特性良好适配于两极增速比设计方案。

1.3 高速状态下的转速-转矩测量对策

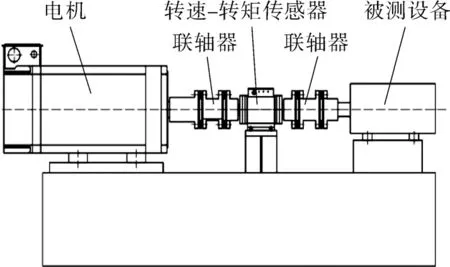

高速设备的转速-转矩测试方法是高速驱动单元装置设计的另一难点问题。采用传统的轴接触式转矩-转速传感器方法进行测试时,如图2所示,其安装对中精度、动平衡等级难以满足30 000 r/min转速需求,故只适用于15 000 r/min及其以下被测设备的测量。

图2 轴伸式转速-转矩测试方法原理示意Fig.2 Schematic diagram of the principle of shaft extension speed-torque testing method

基于上述原因,为了实现高转速设备的转速-转矩测量,引入了新型扭矩测试设备—无轴承动态转矩-转速测量传感器,其主体为“工”字型法兰结构,如图3所示,两端的法兰通过止口配合定位,便于安装对中。同时配备的转矩信号接收器和转速接收器能够实现扭矩和转速的测量,其整体结构如图4所示。

图3 无轴承动态转矩-转速传感器主体Fig.3 Body of bearingless dynamic torque-speed sensor

图4 无轴承动态转矩-转速传感器组成Fig.4 Composition of bearingless dynamic torque-speed sensor

无轴承动态转矩-转速测量传感器实际工作时,位于扭矩测量法兰盘下方的转矩信号接收器通过感知动力输入端法兰和动力输出端法兰二者之间的相对形变,将位移信号转化为电信号并输出至数据采集器中,从而实现扭矩的测量;同时,配备的红外转速信号接收器发射的的红外光源会通过法兰刻度盘反射至接收器探头处并产生脉冲信号,最终将脉冲信号输出至数据采集器中,完成转速的测量。

采用无轴承动态转矩-转速测量传感器进行高速设备转速和转矩测量时,具有测试精度高、便于安装及适用性强等优点。

1.4 被测设备安装平台的实施对策

被测设备的快速化、便捷化安装也是高速驱动单元亟待解决的问题,安装平台须满足不同型号、规格尺寸的被测设备,具备多尺度中心高无级调节的能力。本文提出了一种依靠单个液压缸顶升的可调金属安装平台设计方案,该方案能够解决多规格型号下的设备安装难题,主要组成如图5所示。

液压升降平台工作时通过液压油站内的油泵为油缸提供压力,并同时通过控制油站内部的电磁换向阀启闭,从而实现平台的上升和下降。为实现平台高度快速、精准化调节,升降速度分设快、慢两挡,快速挡用于高度粗找,平台运行速度为100 mm/min;慢速挡用于精确对中,平台运行速度为5 mm/min。如此即可实现被测设备中心高的精确调节。

平台活动台面的升降通过4个导杆导向,保证升降过程的平稳性、均匀性。平台两侧设置锁紧机构,当平台调整合适后,通过锁紧轮将平台与底座锁紧成一体,保证被测设备高速运行时,平台的稳定。

1.5 方案实施

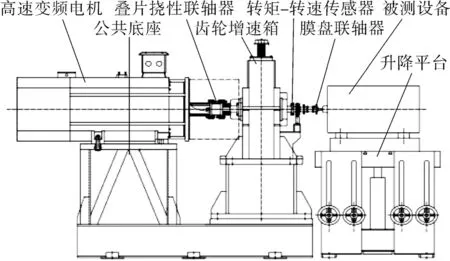

依据上述设计方案实施得到的高速驱动单元装置机械部分组成如图6所示,采用集成式设计思路,整体结构紧凑,系统简单明了,便于操作和使用。

图6 高速驱动单元总成示意Fig.6 Schematic diagram of high-speed drive unit assembly

2 方案实施效果及应用前景

2.1 高速驱动单元装置运行状况分析

通过分析论证,有效解决了制约高速驱动单元实现的几大难点问题,并形成了行之有效的实施对策,最终策划了总体设计方案。依据方案建造、调试完成的高速驱动单元装置如图7所示。

图7 高速驱动单元装置Fig.7 High-speed drive unit

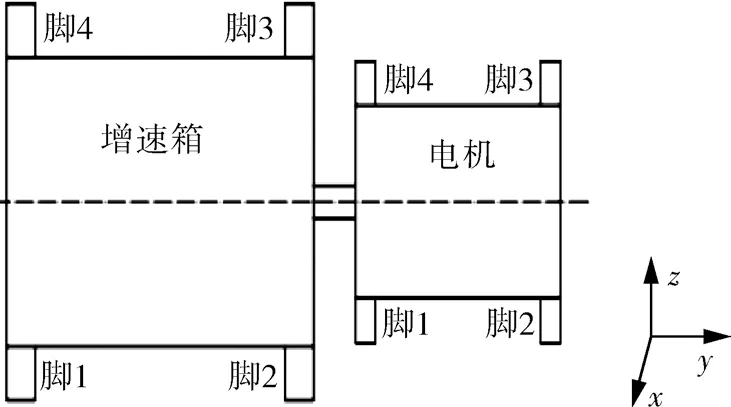

为了检验高速驱动单元装置是否满足实际运行要求,按照GB/T 29531《泵的振动测量与评价方法》,考核了30 000 r/min运转条件下的电机和增速箱机脚振动速度,各测点位置如图8所示,测试结果如图9所示。

图8 设备机脚烈度测点Fig.8 Equipment foot intensity measurement point

图9 高速驱动单元装置机脚振动速度分析Fig.9 Analysis of vibration velocities for high-speed drive unit device foot

由图9可知,高速驱动单元装置在30 000 r/min运行状态下,电机和增速箱的机脚振动速度值变化趋势基本一致,电机的机脚振动速度值要高于增速箱,且二者在y方向上振动值都相对较大,但其最大值均不超过2.8 mm/s,满足标准规定的二类动设备振动速度要求。

2.2 高速驱动单元测试精度分析

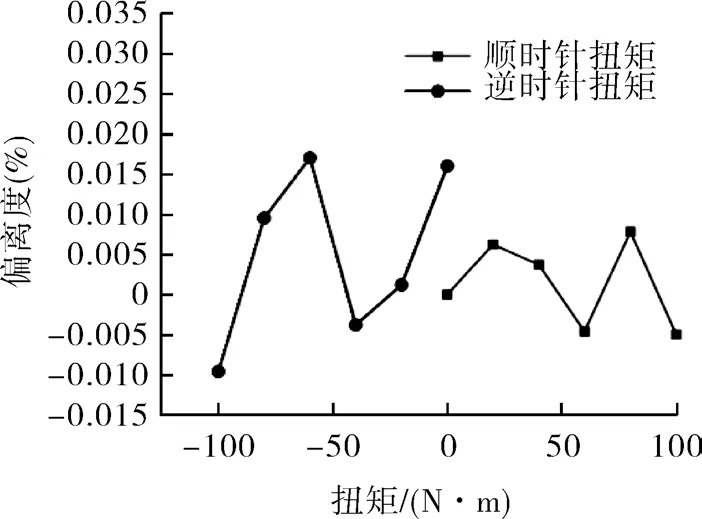

为了考核高速驱动单元装置对试验数据的采集精度,选择扭矩测试项作为分析对象,不同扭矩工况下的测试结果偏离度如图10所示。

图10 扭矩测试偏离度分析Fig.10 Deviation analysis of torque testing

由图10可知,高速驱动单元装置针对正反扭矩的测量最大偏离程度不超过0.02%,测试精度高,完全能够满足高速离心式泵、风机等性能测试要求。

2.3 应用前景

高速驱动单元能够为高转速离心泵、离心风机或其他高速运动部件提供动力。同时配备的数据采集和处理系统能够完成对被测设备的转速、转矩、压力、流量、压力脉动、振动等信号的采集和处理。因此,高速驱动单元能够广泛运用于高速设备研究,对推动我国高速化设备的发展具有积极作用。

3 结论

(1)本文通过详细分析高速驱动单元在实施过程中存在的难点,提出了行之有效的应对措施,采用两级增速的设计方案使得配套电机功率与传统方案相比降低了50%,极好地解决了转速调节大的工况下电机与增速箱匹配问题。

(2)通过引入无轴承动态转矩-转速传感器,解决了传统轴接触式转速-转矩传感器不适用高速设备转矩-转速测试的现状,且扭矩的测试不确定度小于0.05%,测试精度高,为高速设备的相关测试方法提供了有益参考。

(3)建设完成的高速驱动装置运行状况良好,设备机脚振动速度最大值不超过1.5 mm/s,设备运行平稳可靠,其测试精度高,能深度满足不同行业在高速设备领域的研究需求,具有较高的实践应用价值。