基于整体式挤压油膜阻尼器的离心水泵传动轴减振研究

侯启炀,何立东,贾兴运

(北京化工大学 化工安全教育部工程研究中心,北京 100029)

0 引言

离心水泵是工厂正常运转的重要设备[1],被广泛应用于化工和电力能源等支柱行业。离心泵本身的机械结构比较复杂,在运行过程中,叶轮转子系统常常会因为流体激振等负面影响导致系统产生振动超标问题,振动过大有可能诱发辐射噪声[2]。振动值是离心水泵能否长期健康运行的重要指标[3],若离心泵长期处于振动过大状态,一方面会导致水泵底座或者与其相连的电机基座地脚螺栓预紧力逐渐减小甚至松动;另一方面由于现在大部分水泵使用的是机械密封,振动长时间超标有可能逐步导致机械密封的动静环之间旋转摩擦产生的磨损加剧,长久会加速密封的失效[4]。离心泵传动轴振幅的超标,也会对整个系统产生许多负面影响,例如泵的零部件应力会更大,系统的不稳定性和能耗会增加。为解决离心水泵的振动问题,学者们提出了不同的控制方法,如改造叶轮结构来降低压力脉动,增加颗粒阻尼器吸收振动能量等一系列方法来降低振动[5-10]。本文则针对离心式水泵传动轴减振问题,提出了一种安装在水泵轴承座支承位置的整体式挤压油膜阻尼器(Integral squeeze film damper,ISFD),这相当于在水泵转子支座和滚动轴承之间串联一个具有一定刚度和阻尼的ISFD单元。这种挤压油膜阻尼器能够给轴系提供一定额外的阻尼,增加的额外阻尼能耗散传动系统中的能量,从而降低整个传动轴的振动,提高离心泵动力系统的稳定性。

1 整体式挤压油膜阻尼器

1.1 整体式挤压油膜阻尼器

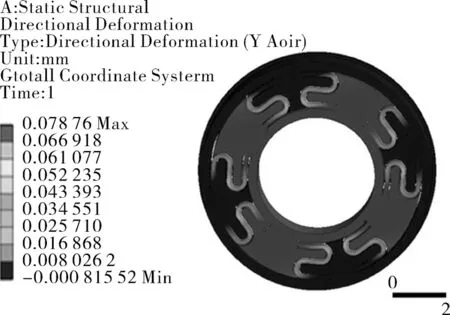

整体式挤压油膜阻尼器(ISFD)结构采用的材料去除S型弹性支撑结构。ISFD的4个弹性体部分加上连接它们的环形间隙提供系统径向所需支承刚度。ISFD内外凸缘之间有相对比较大面积的环向间隙,能够提供足量的油膜流动空间,该间隙也为主要的挤压油膜区域,区域内油膜的挤压和流动能够为弹性支撑系统提供维持整个转子系统稳定所需的阻尼。ISFD的结构如图1所示。

图1 ISFD结构示意Fig.1 Structure diagram of ISFD

1.2 ISFD的刚度和阻尼仿真计算

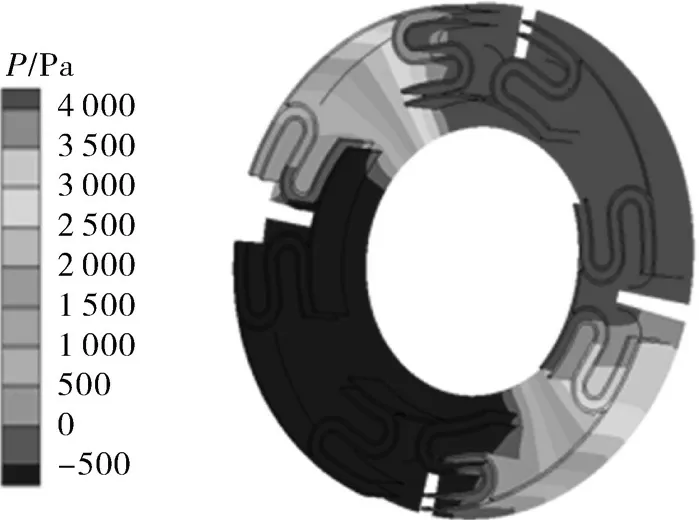

ISFD的刚度计算主要利用Workbench完成,建立ISFD三维模型,固定外缘,在内缘处施加定向的1 000 N载荷力。ISFD变形云图如图2所示。

图2 ISFD变形云图Fig.2 ISFD deformation cloud map

仿真计算得出当ISFD的变形在小于油膜间隙的范围内,其径向位移与施加在其上的径向载荷成正比关系,超出这个范围,内部流场会被破坏,ISFD无法正常工作,则其刚度可由以下公式计算[11]:

式中,K为刚度值,N/m;Fi为载荷大小,N;Ui为该载荷下位移,mm;N为载荷个数。

将图2的变形带入式(1)计算可以得出此次设计的ISFD刚度为1.27×107N/m。

ISFD的阻尼特性主要与内部油膜的流场相关[12]。其阻尼系数由ISFD内部油膜的流场仿真计算可以得出。根据等效刚度系数与等效阻尼系数计算式为[13]:

式中,Fr为油膜法向力,N;e为ISFD内缘涡动偏心量,mm;Fτ为切向油膜力,N;Ω为涡动角速度,rad/s。

ISFD在整个转子运动过程中,其中内缘相对于挤压油膜的位置不断变化,因此ISFD内部流场的油膜法向力与油膜切向力方向也处在不断变化的过程中,但是不管内缘如何运动,其油膜法向力总是从内缘挤压位置指向圆心,油膜切向力则为内缘运动线速度的反方向。

因此油膜法向力Fr和切向力Fτ可由下式计算得到:

建立ISFD流场模型计算其能够提供的油膜法向力和油膜切向力。穿丝孔对整个流场域的影响比较小,为了方便网格划分和流场分析,在建立流场模型时忽略了穿丝孔结构。在FLUENT软件中分析无端面密封的ISFD内部流场,整个流场是靠整个阻尼支承的涡动来使得流场域产生流动形成阻尼力,出口是整个流场截面。在仿真过程中使用UDF(User-defined function)函数来进行内缘的涡动仿真模拟。图3示出流场域模型及网格划分结果。

图3 ISFD流体域及网格划分结果Fig.3 ISFD fluid domain and meshing results

水泵传动轴加叶轮重量约为4.93 kg,忽略蜗壳与泵轴之间机械密封对轴系的径向支承力,则分担在每个ISFD阻尼支承上的力为24.2 N,此时ISFD内缘形变为1.9×10-3mm,e等于内缘的形变,因此e =1.9×10-3mm,在工频为2 900 r/min条件下,Ω =48.3×2π rad/s。只需要计算出ISFD流场中动壁面的Fx和Fy就可以进一步得出ISFD的等效阻尼系数。图4示出采用FLUENT仿真计算出的ISFD内部流场在涡动过程中某个时刻的压力云图。

图4 ISFD流体域压力云图Fig.4 ISFD fluid domain pressure cloud map

在离心水泵工频转动的情况下,ISFD内部流场约每0.02 s涡动一周,在这个过程中,受挤压的流场区域会产生比环境压力高一部分的压力,从而产生一定量的油膜力。通过CFD-Post积分出流场的油膜力,图5示出1个周期内ISFD在x和y方向产生的油膜力随时间变化的曲线。

图5 ISFD油膜力随时间变化曲线Fig.5 ISFD oil film force versus time curve

图6 水泵轴系建模Fig.6 Modeling of pump shafting

将各个时刻的油膜力代入式(5)(3)求得各个时刻的阻尼系数,所求的各个时刻的阻尼系数求均方根即可得出ISFD流场的阻尼系数。经计算可得所设计的ISFD能够提供的阻尼系数为7.17 N·s/mm。

2 水泵传动轴仿真分析

2.1 水泵传动轴建模

试验过程中所用的离心泵属于闭式叶轮泵,有3个叶片,使用的轴承为深沟球轴承,轴承代号为6205。

利用Dyrobes软件对离心泵轴系进行仿真,由于叶轮形状不规整,用专门的模块Disk来代替,需要知道的参数有质量m、叶轮绕中心轴的转动惯量又称为极转动惯量Ip以及叶轮绕直径的转动惯量又称为直径转动惯量Id。通过Soildworks三维建模软件可得叶轮的质量属性。其中m=2.88 kg,Ip=1.19×10-2kg/m2,Id=6.61 kg×10-3kg/m2。

在Dyrobes中建立的传动轴动力学模型如图7所示。叶轮利用其质量特性进行简化,在其悬臂端加一定的不平衡量,对其稳态同步响应进行分析,设置其加速到4 000 r/min,分析其振动响应。其中刚性支承为3×107N/m,阻尼系数设为0.5 N·s/mm(刚性支承存在一定的结构阻尼,但其数值很小);ISFD的动力特性系数如上文所得。

图7 传动轴动力学模型Fig.7 Drive shaft dynamics model

图8 两种支承情况下传动轴临界及振型Fig.8 Criticality and mode shape of drive shaft under two support conditions

2.2 水泵传动轴分析

将刚性支承和ISFD支承的动力特性带入到传动轴仿真模型当中,计算出传动轴的一阶模态和振型。

可以发现两种支承的临界转速发生了一定的变化,原因是两种支承的动力特性不同。同时为了探究两种支承情况下传动轴系统的应变能分布,进一步分析了刚性支承和ISFD支承两种结构下系统在工作转速时的应变能分布,如图9所示。由图中可知,采用刚性支承时,在工作转速处水泵传动轴系统应变能分布主要集中在转轴和2个轴承上。采用ISFD阻尼支承时,转子系统的应变能则更多分布在ISFD支承处,其中系统应变能有36.61%分布在传动轴上,有1.07%分布在后支承轴承处,有11.32%分布在前支承轴承处,有10.07%分布在后ISFD阻尼支承处,有41.23%分布在前ISFD阻尼支承处。说明ISFD支承相比于刚性支承,能够降低分布在传动轴和轴承处的应变能,改善传动轴和轴承的受力情况和应变情况,能够改善系统的应变能分布,提高转轴和轴承的使用寿命,起到一定的减振效果。

图9 两种支承情况下工频传动轴应变能分布Fig.9 Strain energy distribution of power frequency drive shaft under two support conditions

ISFD在一定程度上降低了支承的刚度,这使得转子的临界转速发生了变化,说明ISFD有一定的调频作用。但更重要的是传动轴在工作转速下的振动,于是进一步进行了仿真。在悬臂端设置不平衡量为500 g·mm,计算在两种支承下传动轴悬臂端振动大小如图10所示。

图10 传动轴悬臂端振动仿真Fig.10 Vibration simulation of the cantilever end of the drive shaft

根据计算可知,在2 900 r/min时,使用ISFD支承比原来的刚性支承振动由原来的13.5 μm下降到了7.1 μm,降幅达到47.4%,说明ISFD提供的阻尼能够使传动轴的振动明显降低。

3 试验及试验结果

3.1 整体式挤压油膜阻尼器

3.1.1 水泵试验台搭建

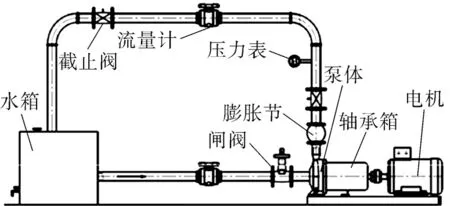

为了进一步验证离心泵轴系ISFD阻尼支承能够降低离心泵传动系统的振动,根据实际运转情况搭建了试验台进行试验研究。所搭建的离心水泵试验台如图11所示。

图11 水泵试验台Fig.11 Pump test bench

试验时,将水箱从上口注满水后,打开闸阀进行灌泵,灌泵之后再向水箱内补充一定量的水。水泵运转有两种模式,一种是开启后直接工频工作,另一种则是调频模式。灌满水箱之后先开启工频模式让整个循环水路工作起来,调试整个系统保证水泵在正常的工作状态。整个试验过程中使用的是调频模式,试验过程中通过观察水箱上方入口处能够看到整个管道的水路是否正常循环,试验过程中低转速范围内水泵也能正常工作。

3.1.2 数据采集系统及试验对照组

本文中的试验采用的数据采集系统为德国M+P振动控制和信号分析系统。使用加速度传感器,属于惯性式传感器,利用压电效应来监测物体的加速度值。试验中设置的采样时长为1 s,采样点数为1 024,采样频率为2 kHz(一般来说加速度信号对高频信号比较敏感,而位移信号则对低频信号敏感,本次试验采集的加速度信号,所以采样频率设置比较高)。水泵的转速主要由调频控制器控制,一方面能使水泵工作在某个固定的转速,另一方面也能从控制器上读出水泵的转速。

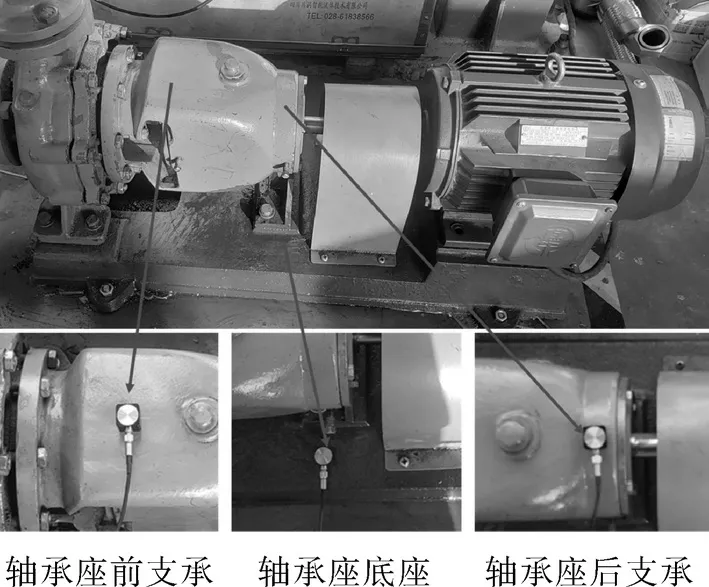

如图12所示,试验过程中设置了3个测点:轴承座前支承点位、轴承座后支承点位和轴承座底座。

图12 试验测点布置Fig.12 Layout of test measuring points

3.2 结果与讨论

试验过程中记录了分别在刚性支承和ISFD阻尼支承(见图13)状态下泵轴不同转速下3个点位的振动数据,对比分析加速度时域和频域信号。

图13 轴承座支承对照组Fig.13 Bearing support control group

3.2.1 固定转速下泵轴减振效果分析

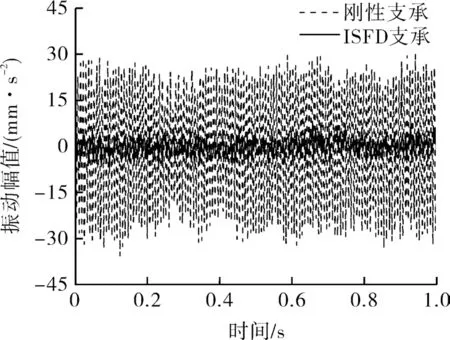

以水泵在工作转速n=2 900 r/min为例进行分析。分析结果以轴承座前支承测点的法向加速度时域信号举例说明。

从图14可以看出,将水泵轴承座的刚性支承替换为ISFD阻尼支承之后,轴承座的外传振动明显降低。振动加速度最大幅值由35.73 mm/s2降为8.02 mm/s2,降幅为77.5%,减振效果明显。对比2组信号的频域信号如图15所示。从图15可以看出,ISFD能够明显降低轴承座的振动,对转子频谱中频率比较高的振动成分抑制效果较好,对转子的高倍频振动减振效果明显。

图14 2 900 r/min时加速度时域信号对比Fig.14 Comparison of acceleration time-domain signals at 2 900 r/min

图15 2 900 r/min时加速度频域信号对比Fig.15 Comparison of acceleration frequency domain signals at 2 900 r/min

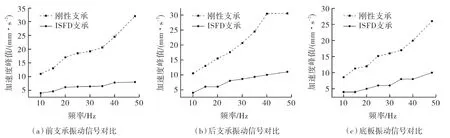

3.2.2 不同转速下传动轴减振效果分析

为了进一步探究ISFD的抑制振动效果,重新进行了试验,记录了泵轴在不同转速下各个加速的加速度振动信号,提取不同转速下法向加速度时域信号的最大幅值结果如图16所示。由图中可知,使用ISFD阻尼支承之后,各测点在不同转速下的振动幅值均有所降低,呈现出良好的振动抑制效果。

图16 不同转速下各个测点的振动信号对比Fig.16 Vibration signal comparison of each measuring point at different speeds

4 结论

(1)使用整体式挤压油膜阻尼器能够有效改善离心泵的振动问题。从频域信号来看,在水泵工频转动情况下,使用ISFD之后水泵轴承座的外传振动倍频成分最大降低了70%以上;分析时域信号也能发现,在不同的转速条件下,使用ISFD之后,水泵轴承座的外传振动平均降幅在60%以上。

(2)ISFD主要结构包括弹性体和油膜流动区域,在转子转动过程中弹性体产生形变,油膜产生一定的流动消耗能量,其提供的阻尼能够有效耗散离心泵的振动能量,为离心泵的长期高效运行提供了保障。

(3)离心泵的振动主要是由叶轮转子系统引起的,通过试验研究,分析所得到的振动数据,使用ISFD能够给转子系统提供一定的阻尼,降低叶轮转子系统的振动,同时降低轴承座基础的振动,保障离心泵长期高效运行。