乙烯裂解气压缩机高压缸干气密封泄漏原因分析及解决措施

张锡德,王开发,戴景义,张 军,陈小龙,帕孜丽亚·居来提

(中石油独山子石化塔里木石化分公司,新疆库尔勒 841000)

0 引言

裂解气压缩机是乙烯装置的核心动设备。来自于急冷水塔顶部的裂解气进入裂解气压缩机,经过四段压缩将工艺介质压力从0.127 MPaA提高至1.694 MPaA,进入干燥塔干燥,后送入脱乙烷塔将C2(乙烷、乙烯)以下和C3(丙烷、丙烯)以上组分分离,C2以下轻组分进入压缩机五级压缩,将压力提升至3.18 MPaA,送入碳二加氢系统及分离深冷系统,对工艺介质进行去炔处理。

裂解气压缩机用于独山子石化塔里木石化分公司新建设60 万t/a乙烯装置,压缩机经单机试车,于2021年9月投入正常生产,2021年10月4日,乙烯裂解气压缩机高压缸非联轴器侧干气密封一级密封泄漏量突然增大,联锁跳车,导致整个乙烯装置停车,机组停机。本文详细介绍了本次机组停机后,对干气密封进行拆解,对故障原因进行分析等相关情况,并提出了具体的解决措施。

1 裂解气压缩机相关情况

塔里木石化分公司60 万t乙烯装置采用中国石油环球工程公司自主研发的乙烯蒸汽裂解工艺,裂解气压缩机由低、中、高 3个缸体组成,缸体为水平剖分式,压缩机型号为DMCL1006+2MCL1006+2MCL808,额定功率为32 736 kW,额定转速为5 565 r/min,压缩机的轴端密封采用 John Crane 提供的串联式带中间迷宫密封的干气密封,驱动机采用汽轮机,型号为EHNK63/56/96。

1.1 干气密封的工作原理

干气密封核心部件由动环和静环组成,在动环密封端面上有许多互不相通的浅槽,其深度一般为3~10 μm。在静止时动环与静环靠弹簧力贴合在一起防止气体泄漏,当运转时在动静环端面之间形成2~5 μm厚度的气膜[1-2],气膜产生的开启力与弹簧和介质形成的闭合力达到平衡,形成非接触运转。当受外部干扰,气膜厚度减小,则气膜反力增大,开启力大于闭合力,迫使密封间隙增大;相反,若气膜厚度增大,则气膜反力减小,闭合力大于开启力,迫使密封间隙减小,保证干气密封平稳运转[3]。

1.2 高压缸干气密封结构

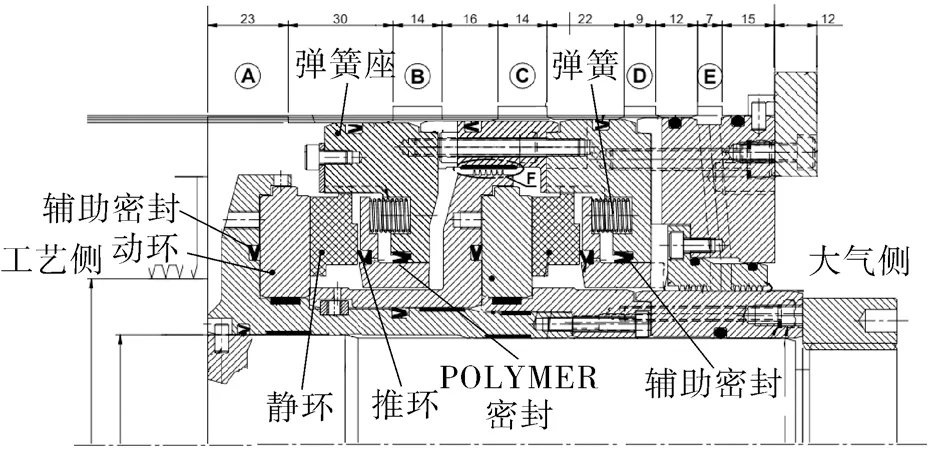

干气密封的型号为John Crane T28XP,为防止机组反转,裂解气压缩机采用双旋向燕尾槽,布置形式为两级串联式带中间迷宫结构,两套动静环密封按照相同的方向首尾相连,如图1所示,分为第一级密封和第二级密封[4-5]。

图1 两级串联式密封结构Fig.1 Two-stage tandem sealing structure

1.3 高压缸干气密封气系统

干气密封气系统分为一级密封气系统、二级密封气系统、隔离气系统及放空气控制系统,如图2所示。

图2 高压缸干气密封气系统Fig.2 High pressure cylinder dry gas sealing gas system

1.3.1 一级密封气系统

来自外引乙烯气或裂解气压缩机五段出口气或系统高压氮气经过过滤器,与平衡管压力比较,压差为0.3 MPa,调压后的密封气进入一级密封缓冲气腔体,密封气分为两部分,大部分气体进入机内,另一部分进入密封腔,通过动静环泄漏的密封气与部分二级密封气混合,送一级密封泄漏放空系统[6-7]。

裂解气压缩机一级密封气在正常运行时,首先用乙烯气,再次是裂解气,最后是高压氮气,通常使用较干净乙烯气。

1.3.2 二级密封气系统

来自系统的低压氮气,分成两路,一路作为高压缸二级密封气之用,另一路作为密封隔离气之用。氮气进入高压缸干气密封的二级密封腔,大部分气经中间梳齿进入一级密封泄漏放空系统,同时二级氮气使二级密封形成气膜,仅有极少氮气进入二级密封泄漏放空系统,现场高点排放[8-9]。

1.3.3 隔离气系统

隔离氮气进入高压缸干气密封后置迷宫密封腔,其中一部分氮气经过内侧梳齿密封与二级密封泄漏气混合,现场高点放空;另一部分氮气经过外侧梳齿,到轴承润滑油烟气放空系统,隔离气的作用是防止润滑油进入干气密封[10-11]。

1.3.4 放空气控制系统

一级密封泄漏气排放到火炬管网进行燃烧,其气来自一级密封泄漏的裂解气以及经过中间梳齿来的二级密封氮气,泄漏气系统上装有流量和压力监测报警系统,当泄漏流量达到联锁值时,触发机组联锁跳车;二级密封泄漏气高点放空,排向大气,其气来自二级密封泄漏氮气及经过后置内侧梳齿的隔离氮气;润滑油烟气放空气直接排至大气,其气来自通过后置外侧梳齿的隔离氮气以及轴承箱润滑油挥发的烟气[12-13]。

2 干气密封故障原因分析

2.1 高压缸干气密封异常情况

2021年10月4日07:20:05裂解气压缩机高压缸非驱动端干气密封泄漏流量FT30381A/B/C3点值分别从16.578,16.32,16.156 Nm3/h开始上涨,07:26:59泄漏流量上涨至20.832,20.598,20.527 Nm3/h,07:27:00 3点流量值突然增至73.125,74.344,73.547 Nm3/h,机组在4 744 r/min联锁跳车,联锁值为66 Nm3/h,3选2,装置做紧急停工处理。

因3个点泄漏流量值同时到达联锁值,且泄漏压力PI30837值从0.030 MPa上升到0.365 MPa,可以排查假信号,确定干气密封一级泄漏量出现异常。

2.2 泄漏原因分析

异常出现后,将机组运行参数从SIS及DCS中调出进行分析,并结合现场检查情况总结如下:

(1)在整个过程中压缩机低压缸、中压缸及高压缸驱动端干气密封各项指标运行正常。

(2)在事故整个过程中,高压缸干气密封一级密封压差值PDT30833为0.225~0.295 MPa,没出现异常,设计低报值为0.1 MPa,联锁值为0.05 MPa。

(3)调出9月30日以后高压缸相关数据,发现从10月3日乙烯气压缩机二段液位跳车后,裂解气压缩机高压缸轴位移值总趋势是在不断减小,在这期间出现两次轴位移较大变动,在4日07:20:05之前未发现非驱动端干气密封一级密封泄漏量有异常。

(4)高压缸非驱动端一级密封泄漏量在4日07:20:05以后出现持续增大,到07:27:00历时时间为415 s,泄漏量从16.438 Nm3/h上升至20.832 Nm3/h。

(5)一级密封泄漏量在4日07:27:00猛然增大,1 s左右到达66 Nm3/h,触发联锁停车。

(6)高压缸非驱动端振动值VI30381没有大的变化,约为11.6~15.31 μm。

(7)高压缸非驱动端一级密封泄漏量从07:27:00猛然增大,到泄漏量为0,经历时间为3 s。

(8)在事故整个过程中,高压缸干气密封二级密封压力值PI30838为0.459~0.479 MPa,没出现异常。

(9)在事故发生时,高压缸非驱动端一级密封泄漏气压力值PI30837从0.022 MPa猛升至0.431 MPa,在泄漏量为0时,压力维持在0.282~0.401 MPa,后出现泄漏量时,压力为0.058 MPa。

(10)从07:27:03到08:06:46,持续2 383 s,非驱动端一级密封泄漏流量为0,08:06:46时泄漏量突然猛增至63.516 Nm3/h,之后泄漏量一直保持在47.156~52.820 Nm3/h。

一级密封泄漏量增大有两方面原因:一方面是受二级密封气(N2)的影响;另一方面是干气密封本身出现了故障。因在事故整个过程中,高压缸干气密封二级密封压力值约为0.46 MPa,没出现异常,该原因可以排除,可以确认高压缸非驱动端干气密封内部已出现了故障,需对干气密封拆检及更换。

对干气密封结构分析,高压缸非驱动端一级密封泄漏有4个通道[14-15],见图3,即:(1)静环与动环密封端面之间通道;(2)轴套密封圈与动环之间通道;(3)推力环密封圈与静环之间通道;(4)推力环与POLYMER密封之间通道。

在4个泄漏通道中,通道(1)(4)易产生泄漏,也就是动静环端面及POLYMER密封通道,属动密封通道,特别是动静环密封端面,而通道(2)(3)为静密封通道,一般不易泄漏。

2.2.1 干气密封拆检情况

高压缸干气密封本体由英国某公司生产,型号为T28XP,动环材质为碳化钨硬质合金,静环材质为石墨。

将高压缸干气密封拆出,在现场进行解体,经检查发现一级密封严重损坏,二级密封基本完好,情况如下:

(1)干气密封动环密封端面有10处以上裂纹,多为贯穿裂纹,分布在端面一圈上,见图4。

图4 动环端面贯彻裂纹及破损情况Fig.4 Through crack and damage of rotating ring face

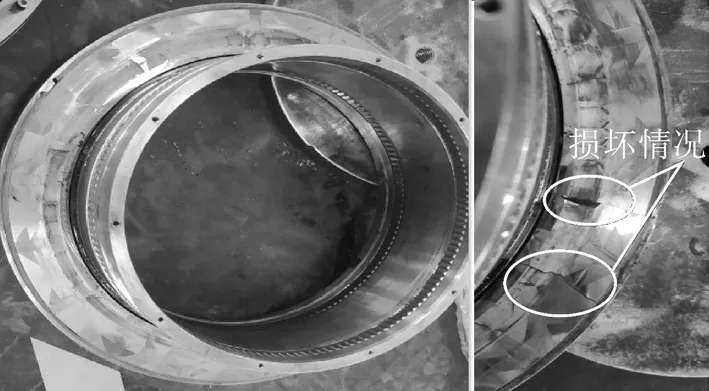

(2)静环背部防转槽有多处崩裂和脱落,弹簧座腔体内有许多静环碎块及磨损的石墨碎屑粉,见图5。

图5 静环背部防转槽破损情况Fig.5 Anti-rotation groove damage on back of stationary ring

(3)动、静环密封端面内圈存在磨损。

(4)弹簧座外圆与密封筒体内表面及推环内、外圈表面有较为明显的磨痕,见图6。

图6 部件表面磨痕情况Fig.6 Surface abrasion of the components

(5)密封腔体内未发现外来的铁削和颗粒。

因干气密封本体中POLYMER密封及其他密封圈未发现有损坏情况,所以可以确定,一级密封气泄漏量增大是由一级密封动环开裂损坏及一级动、静环磨损造成的。

2.2.2 动静环损坏分析

一级密封动环开裂损坏及一级动、静环磨损导致干气密封一级密封气泄漏量增大,一般来说,动环开裂损坏是动、静环碰撞或摩擦热裂引起的,而动、静环磨损是颗粒摩擦或直接接触摩擦导致的[16-17]。

在干气密封腔体内并未发现外来的铁削和颗粒,可以排除外来颗粒摩擦引起干气密封动静环磨损和损伤。

从动环端面开裂的形貌和端面一圈都有裂纹的情况来看,动环裂纹不是因碰撞而导致的,应该是因接触摩擦受热而发生的炸裂。

据干气密封工作原理可知,在动静环之间有一层气膜,其厚度为2.5~5 μm,当压缩机转子轴窜动时,静环具有追随和补偿功能,保证干气密封的正常稳定运行[18-19]。

据干气密封结构图可以看出,弹簧座是不动的,动环、静环和推环是动的。当压缩机转子轴右移时,气膜间隙减小,气膜内压力升高,在气膜压力的作用下,静环推动推环和弹簧向右移动,达到新的平衡位置,通常压缩机运行时,动环和静环是不会接触摩擦[20-21]。

当静环或推环卡住时,因工艺装置波动,引起压缩机转子轴向静环方向窜动时,就会造成动环与静环的接触摩擦,通常,静环与弹簧座之间间隙较大,静环本身不易卡住,除非存在较大颗粒,而推环与弹簧座和轴套之间的间隙较小,若存在细微颗粒,就容易被卡住。

从干气密封解体情况看,一级密封推环内、外圈表面有较为明显的磨痕,说明干气密封推环运行不畅或被卡住。

据上述描述可知,从10月3日开始高压缸轴位移一直在减小,动环不断向静环方向移动,直到10月4日07:20:05前,高压缸一级密封泄漏流量一直比较正常,说明这段时间高压缸非驱动侧一级密封推环(包括静环)运行基本正常,即静环追随和补偿功能处于基本正常状态,推环基本未卡涩,07:20:05时一级密封泄漏流量开始增大,说明推环出现运行不畅或卡涩,轴位移持续减小导致动、静环开始接触摩擦,泄漏量进一步增大,N点泄漏量从16.438 Nm3/h上升至20.832 Nm3/h,持续时间为414 s,07:27:00点后泄漏量猛然增大,到达66 Nm3/h,触发联锁停车。

说明从07:20:05点到07:27:00点因接触摩擦产生热量集聚,在N点导致动环出现热崩裂。

因动、静环接触摩擦及密封失效,其作用力被传递到静环外边缘处,导致静环背部防转槽(薄弱部位)多处脱落和崩裂。

(1)一级密封推环失效分析。

通常造成推环卡涩的原因是外来的铁削和颗粒进入了干气密封腔内,但在干气密封解体后,在腔内并没有发现外来物颗粒,进一步检查发现压缩机密封筒体错边,错边造成孔径在垂直方向和水平方向的尺寸缩小,水平方向缩小更严重,如图7所示。

图7 密封筒体错边情况Fig.7 Misalignment of sealing cylinder body

在拆出干气密封后发现,在弹簧座外圆与密封腔体的内表面有较为明显的磨痕,说明压缩机密封腔体对弹簧座外圆产生了作用力。

为便于安装及防止腔体微变形对干气密封的影响,对于裂解气压缩机,某公司将密封腔体与弹簧座外圆间隙设计为0.1 mm,这是常态的设计间隙,根据机组运行温度变化情况,有所不同,如乙烯机干气密封为0.35 mm,丙烯机干气密封为0.25 mm。

筒体错边、内孔两个方向直径变小,使原设计为0.1 mm间隙大大缩水,已基本上无间隙,干气密封弹簧座外圆有较为明显的磨痕就说明了这一点,因压缩机运行时温度变化,引起密封筒体微变形,该力很大,作用在弹簧座上,导致弹簧座内圆孔变形,使推环与弹簧座内圆孔间隙发生变化,其间隙变化不完全一致,据推环内、外圈表面有较为明显的磨痕,可以确定当推环运动到一定位置后出现运行不畅,直至被卡住。

当干气密封解体后,在全行程范围内未发现推环或静环卡涩,说明温度变化引起压缩机密封筒体微变形及干气密封弹簧座内圆变形是弹性变形,而非塑性变形。

(2)故障前推环未卡涩原因分析。

从9月30日到机组联锁跳车前,高压缸出现过两次轴位移较大变动,但并未引起一级密封泄漏量有异常,说明推环在此过程未卡涩。据上述分析可知,外力使推环与弹簧座内圆孔间隙发生变化,当推环运行到一定位置后才被卡住,从两次轴位移波动情况看,其波动最低点轴位移远大于卡住点的轴位移,所以推环未被卡住,在气膜自调特性作用下,很快恢复平衡状态,所以干气密封泄漏量未出现异常。

(3)一级密封泄漏量变化分析。

据上述描述可知,机组跳车后,一级密封泄漏量立即降为0,持续时间为39 min 43 s,其后泄漏量突然从0猛增到63.516 Nm3/h,出现反常现象。

泄漏量减小有两种原因:(1)二级密封动静环端面一直处于分离状态,因二级密封现场泄漏高点放空有烟筒负压效应,所以可以实现一级泄漏气通过二级密封进行泄漏,而导致一级密封泄漏量为0,但这种可能性不大;(2)一级泄漏管堵塞,出现无流量,堵塞会导致泄漏管压力上升,调出一级密封泄漏气压力,发现PI30837值维持在0.282~0.401 MPa,而正常值为0.022 MPa,可以确认泄漏管堵塞,而易堵塞部位在流量孔板和止逆阀处,对管线、流量孔板和止逆阀进行现场敲击,不久出现泄漏流量,后拆卸止逆阀检查,确认阀芯故障,当机组联锁,处于停车时刻,止逆阀阀芯动作卡涩,出现泄漏量为0。

3 措施及效果

(1)高压缸两侧干气密封更换。

经分析,采用丙烯压缩机备用干气密封对高压缸两侧密封进行更换,基于以下考虑:①压缩机密封筒体错边消除难度很大,难以实施。②若直接安装备用干气密封,间隙设计值为0.1 mm,动、静环再次接触损坏风险很大。③增大干气密封外圆与密封腔体的间隙,从0.1 mm增大至0.25 mm,需将备用干气密封返天津约翰克兰工厂处理,需要2周时间,对乙烯装置生产恢复不利。④丙烯压缩机干气密封尺寸与裂解气压缩机高压缸干气密封完全一致,同时设计压力、温度也基本吻合,裂解气干气密封设计温度为-70~150 ℃,丙烯机干气密封设计温度为-45~200 ℃,并得到约翰克兰公司更换许可。⑤高压缸另一侧干气密封虽然这次没有损坏,但存在同样风险。

(2)对弹簧座外圆进行加工,使外圆与密封腔体之间的间隙从原来的0.1 mm增大至0.25 mm。

(3)在以后择机停机情况下,对裂解气压缩机低压缸、中压缸密封筒体尺寸进行核实,考虑是否将备用干气密封全部返厂加工,保证弹簧座外圆与密封腔体之间间隙为0.25 mm。

(4)适当增大推环与弹簧座内圆孔间隙,防止推环被卡,同时考虑推环运行稳定性。

(5)对高压缸联轴器进行对中度复查,达到设计标准。

采取上述措施后,对裂解气压缩机进行启动,高压缸非驱动端干气密封一级密封气泄漏量数值FT30381A/B/C分别为16.16,16.13,15.78 Nm3/h,另一侧泄漏量也无异常,均达到设计指标,机组运行稳定,干气密封运行正常。

4 结论

(1)高压缸一级密封动环热裂导致密封泄漏量猛增至74.34 Nm3/h,触发泄漏量为66 Nm3/h,联锁停机,动环热裂是由动、静环接触摩擦生热导致的。

(2)静环背面多处脱落和崩裂是由动、静环摩擦力被传递到静环外边缘处所导致的。动、静环内圈磨损是动静环接触摩擦所引起,非外界颗粒磨损,轴位移不断变小到-0.268 mm,一级密封推环卡涩导致了动、静环接触摩擦。

(3)一级密封推环卡涩不是由外颗粒所引起,是由推环与弹簧座之间的内圆孔间隙变小所引起,压缩机密封筒体错边,导致筒体与干气密封弹簧座之间间隙减小到0,温度变化引起压缩机密封筒体微变形,变形力作用在弹簧座上,导致推环与弹簧座内圆孔间隙发生变化,造成推环运行到一定位置被卡涩。

(4)干气密封外圆与密封腔体之间需保持足够间隙,间隙需大于0.1 mm以及推环在弹簧座内能自由移动是保证干气密封安全、可靠运行的关键。