基于单向流固耦合的采油单螺杆泵容积效率分析

李大奇,杨其信,杜秀华,赵丰德,聂晓虎

(东北石油大学 机械科学与工程学院,黑龙江大庆 163318)

0 引言

螺杆泵采油作为一种举升方式,具有结构简单、工作可靠、投资少及适应性强等优点,可以有效减少采油成本,提高采油效益[1-5]。但在实际设计与应用中,不同区块螺杆泵选型主要考虑排量和举升高度,缺乏针对不同工况下螺杆泵结构参数和工作参数的精细化设计,使得螺杆泵实际节能效果和容积效率不够优异。因此,迫切需要研究螺杆泵结构参数和运行参数对容积效率的影响,可以为优化设计螺杆泵结构,提高螺杆泵的实际运行效率建立基础。

初同龙等[6]对螺杆泵腔室内的非定常流动进行数值模拟,得到流体黏度、转子转速以及螺杆泵偏心距对流场的影响。姜东[7]针对全金属螺杆泵定转子间隙漏失,分析全金属螺杆泵的漏失机理,建立金属定转子间隙漏失计算理论模型。HUANG等[8]采用CFD中的动网格技术对全金属单螺杆泵进行了三维瞬态流场数值模拟,获得了该泵的非定常流动特性及通过螺杆泵间隙的泄漏数据。韩笑笑等[9]使用Pumplinx软件对单螺杆泵进行非稳态数值计算,研究得到不同压差条件下参数T/D对螺杆泵流量、水力效率以及轴向力的影响规律并进行优化。钟功祥等[10]运用三维动网格技术对螺杆泵内部流场进行有限元建模,分析了泵的间隙值、偏心距及定子导程3个主要结构参数对排量、漏失量、容积效率的影响规律。

以上学者大多集中在探究全金属螺杆泵的泄漏问题,缺乏对采油普通单螺杆泵泄漏及容积效率等系统全面的研究。因此,本文利用数值模拟和试验相结合的方法,对采油螺杆泵定子衬套的变形量和容积效率进行分析,并利用螺杆泵水力特性试验对仿真结果进行验证,在此基础上,进一步研究不同运行参数及结构参数对泵容积效率的影响。对于螺杆泵设计、应用选型、提高螺杆泵泵效和增加螺杆泵实际节能效果具有积极的经济和现实意义。

1 螺杆泵容积效率计算

采油螺杆泵是通过抽油杆的旋转运动进行采油的人工举升方式,定转子之间过盈配合[11-13]。螺杆泵的泄漏是由于在压差作用下,定子橡胶产生了形变,造成螺杆泵密封失效,发生泄漏[14-15]。而螺杆泵在实际工作过程中,定子橡胶的变形主要包括两个方面:体积压缩与几何形状变化[16]。即螺杆泵在工作过程中主要承受油液压力两个部分的作用,一部分是油液压力均匀的垂直作用在定子橡胶上,发生了体积压缩,使螺杆泵过盈量减少,另一部分是随着转子转动,油液流入到相邻腔室后形成了高低压差,发生几何形变,导致相邻密封腔室间的变形不同,高压一侧向低压一侧挤压,使定转子密封位置发生变化,使初始过盈量减小,并且当压差大于相邻腔室间的密封压力时,螺杆泵的密封失效[17],螺杆泵发生泄漏。

当螺杆泵发生泄漏时,基于螺杆泵单级压差对定子橡胶变形量的影响规律和螺杆泵初始过盈量,求出螺杆泵的泄漏间隙为:

式中,d为泄漏间隙,mm;Z1为定子变形量,mm;δ0为螺杆泵初始过盈量,mm。

在采油螺杆泵中,转子与定子相互配合形成完整的螺杆泵密封腔室,腔室的截面积即为过流截面积,其值为4eD,螺旋线每转过一个导程T时,所扫过的体积为4eDT。因此,螺杆泵每转动1圈,其理论排量为:

式中,e为转子的偏心距,m;D为螺杆泵转子直径,m;T为定子导程,m。

根据螺杆泵每转排量可得其理论排量为:

式中,Qt为螺杆泵理论排量,m3/d;q为螺杆泵每转排量,mL/r;n为转子转速,r/min。

由于螺杆泵泵各级腔室之间压差的存在,油液会通过泄漏间隙发生漏失,导致容积效率下降,其容积效率ηυ为:

式中,Qt为螺杆泵理论排量,m3/d;qt为单螺杆泵漏失量,kg/s;ρ为介质密度,kg/m3。

由式(4)容积效率理论计算式可知,对于采油单螺杆泵,影响其容积效率的因素主要有定子导程、偏心距、定子与转子间过盈量、转子转速、单级压差、流体介质黏度等。为分析上述参数对螺杆泵容积效率的影响规律,本文将利用式(4)容积效率的计算方法,得到在各种条件下螺杆泵的容积效率,分析其变化规律。

2 单向流固耦合容积效率仿真

2.1 基于单向流固耦合的定子橡胶变形模拟分析

本文以目前应用广泛的GLB800-14型单螺杆泵为研究对象,通过单向流固耦合仿真分析,模拟螺杆泵工作过程中定子橡胶和油液间的流固耦合作用,在保证螺杆泵的结构参数和运行参数不变的情况下,分析不同单级压差下的定子橡胶变形规律。

由螺杆泵的工作原理及结构可知,定子内表面和转子呈螺旋式,当转子以相同的角速度公转与自转时,它的转动是周期性循环的,一个定子导程T为一个循环周期。当转子转动到一个周期的T/6,T/2,T时刻的位置时,表示转子从起始位置0°转动了60°,180°,360°。即随着转子转动周期的改变,转子的转动位置也会发生相应的变化,为了分析转子处于不同位置时腔室内液压分布和液压对定子的作用力,对转子在上述不同位置时的定子腔室变形进行模拟分析。

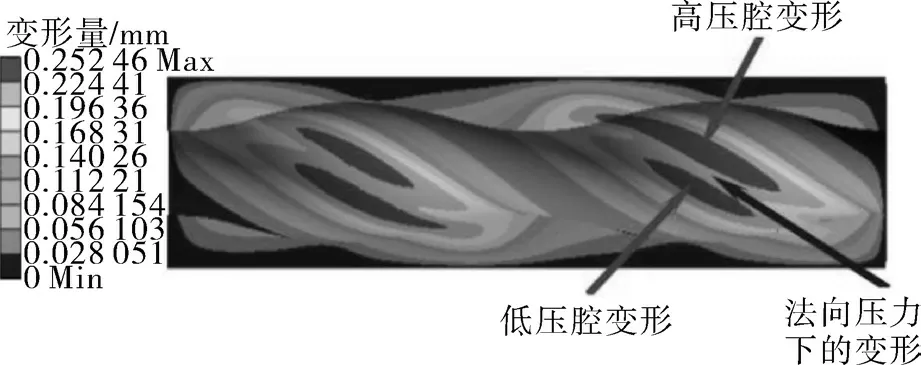

通过单向流固耦合分析在不同单级压差下的定子橡胶变形规律,在压差为0.3 MPa下定子橡胶总变形如图1所示,可知由法向压力(油液压力垂直作用在定子橡胶)造成的变形量小于由压差造成的变形,故压差作用下的变形是最主要的变形。

图1 0.3 MPa压差下定子橡胶总变形云图Fig.1 Cloud map of total deformation of stator rubber under 0.3 MPa pressure difference

在仿真结果中利用探针对在0.3 MPa压差下定子橡胶总变形模型进行探测发现,高压腔变形区域在导程为82~148 mm范围内,即转子转动周期为41/223T~74/223T期间,转子转动角度为66.19°~119.46°之间。转子转动角为:

式中,t为高压腔变形量的导程范围,mm;T为定子导程,mm。

随着螺杆泵转子的转动位置不同,定子衬套受到X,Y,Z 3个方向的液压力造成的定子变形,如图2所示。由仿真分析可知,随着转子转动角度的变化,整个定子橡胶的最大变形量和X,Y,Z 3个方向的最大变形量没有发生变化。且在压差作用下橡胶定子的变形量是图2中直线段的法线方向,即X与Y方向的合方向,该方向的最大变形量对过盈量的影响较大。而Z方向的液压力是沿螺杆泵轴向的力,但转子在任何位置所受到的轴向力是不变的,故Z方向的定子变形对螺杆泵初始过盈量的影响很小,在此忽略。因此只研究螺杆泵在不同转动位置和不同单级压差下,橡胶XY向变形量的变化规律,找到其最大值即本文所求螺杆泵发生泄漏的定子变形量。

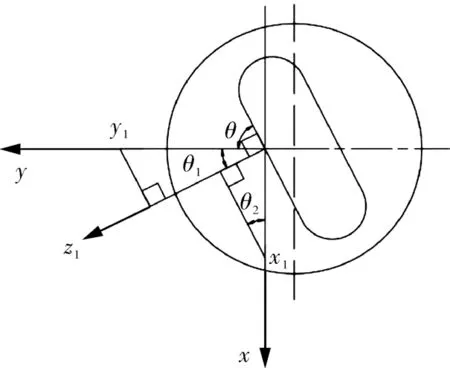

由于定子橡胶变形的方向,在仿真后处理阶段,无法直接从模型中提取出合方向上的最大变形量,故为了计算出最大变形量,对转子转角为60°~90°位置时,推导出XY向合变形的表达式,推导示意如图3所示。

图3 转动角60°~90°Fig.3 Rotation angle of 60°~90°

根据图3可得出转动角度在60°~90°范围内定子变形量的数学关系式为:

将式(6)中的2个方程化简可得:

式中,Y1为Y轴的最大变形量,mm;θ为螺杆泵转子转动角,(°);φ由tanφ=Y1/X1求得;X1为X轴的最大变形量,mm。

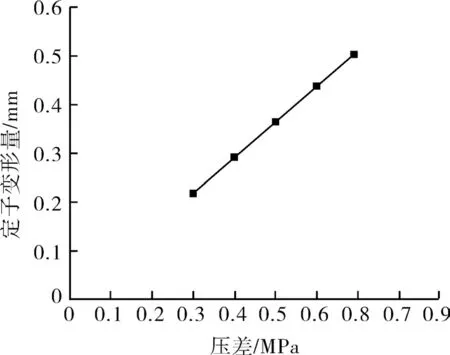

利用单向流固耦合获得的定子橡胶X和Y向的最大变形量,根据式(6)(7),计算出在不同压差下定子橡胶的最大变形量,得到变形量对应的曲线如图4所示。由图中可知,螺杆泵定子变形量随单级压差的增大而增大,且呈线性增长趋势。

图4 不同单级压差下螺杆泵的定子衬套变形量Fig.4 Stator liner deformation diagram of the PCP under different single-stage pressure difference

3 仿真结果与试验结果对比

螺杆泵的水力特性试验在螺杆泵性能检测试验台上进行,试验流程如图5所示。试验时,螺杆泵固定在试验台上,将流程中的快速连接装置QF04与螺杆泵吸入口相连,螺杆泵排出口与开关阀JZF1相连,通过压力调节阀TJF1调节出口压力,模拟螺杆泵的下泵深度,实时采集螺杆泵工作时流量、转矩、转速等参数,计算螺杆泵的工作特性曲线和容积效率,从而完成螺杆泵水力特性的检测。

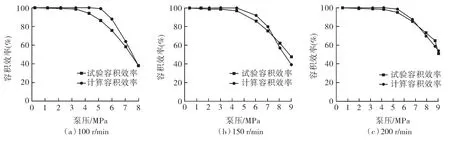

将得到的数值模拟结果和螺杆泵水力特性试验结果进行对比,如图6所示。由图中可以看出,计算容积效率和试验容积效率都是随泵压的增大先缓慢下降后急剧下降,变化规律相同。对比相同工况点的数据可以得出,试验所得容积效率值与仿真计算所得容积效率值计算偏差均不大,平均误差都在6.5%以内。表明螺杆泵容积效率的模拟结果是正确的,并验证了单螺杆泵单级压差与定子变形量的变化规律及数学模型的正确性。因此,为减小螺杆泵试制和试验成本,用上述仿真方法来代替试验方法,计算采油螺杆泵的容积效率。

图6 不同转速时容积效率对比曲线Fig.6 Comparison curve of volumetric efficiency at different rotational speeds

4 容积效率影响因素分析

4.1 结构参数对容积效率的影响

4.1.1 定子导程对容积效率的影响

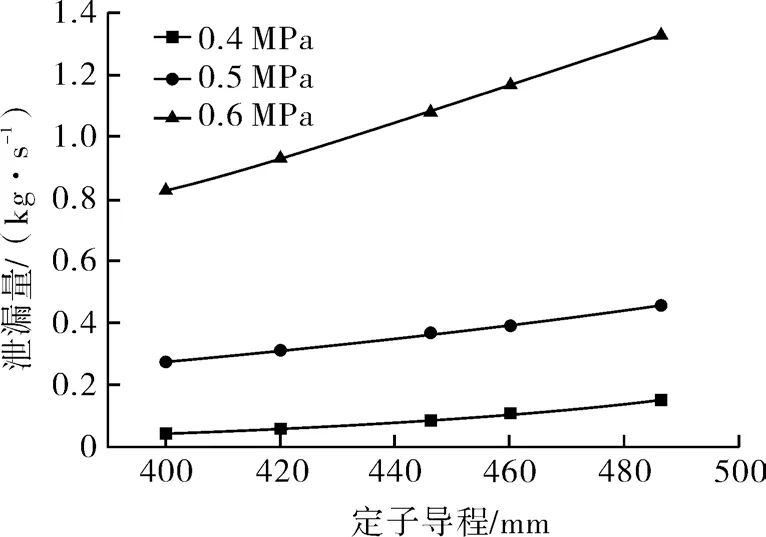

为了研究定子导程对容积效率的影响,通过分析在相同单级压差下,定子导程与定子橡胶变形量的关系,得到泄漏间隙。固定流体黏度、转子转速、偏心距、初始过盈量等参数值,取进出口压差分别为0.4,0.5,0.6 MPa,定子导程分别为400,420,440,460,480 mm,通过数值模拟分析不同进、出口压差下定子导程对容积效率的影响规律,结果如图7,8所示。

图7 泄漏量随定子导程变化Fig.7 Variation of leakage amount with the stator lead

图8 容积效率随定子导程变化Fig.8 Variation of volumetric efficiency with the stator lead

由图7,8可以看出,在同一单级压差下泄漏量随着定子导程的增加而增加,而螺杆泵容积效率随定子导程的增加而降低。在低压差下,导程对泄漏量和容积效率影响较小;但当压差增高到一定值时,导程对泄漏量和容积效率的影响加大。当螺杆泵其他参数不变时,随着定子导程的增加,其理论排量增加,同时定子变形量也随着导程增大而增大,形成的泄漏间隙变大,则相同工况下泄漏量变大,螺杆泵容积效率越低,并且这些影响在大压差范围内作用更明显。

4.1.2 偏心距对容积效率的影响

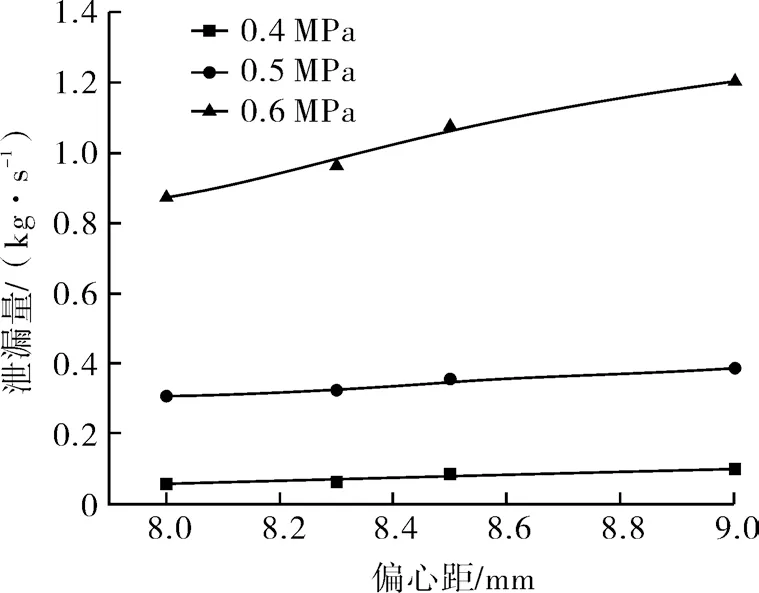

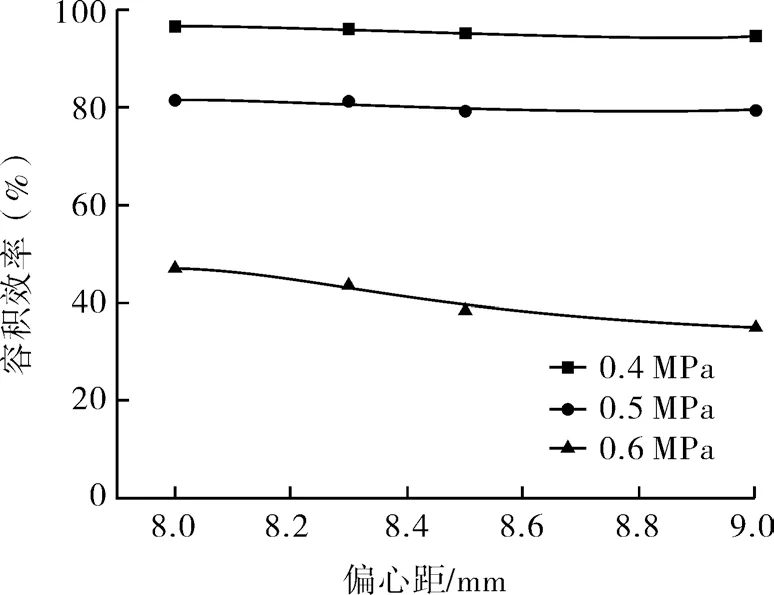

为研究偏心距对容积效率的影响,通过分析在相同单级压差下,偏心距与定子橡胶变形量的关系,得到泄漏间隙。固定流体黏度、转子转速、定子导程、初始过盈量等参数值,取进、出口压差分别为0.4,0.5,0.6 MPa,偏心距分别为8,8.3,8.5,9 mm,通过数值模拟分析不同进、出口压差下偏心距对容积效率的影响规律,结果如图9,10所示。

图9 泄漏量随偏心距变化Fig.9 Variation of leakage with eccentricity

图10 容积效率随偏心距变化Fig.10 Variation of volumetric efficiency with eccentricity

由图9,10可以看出,在同一单级压差下泄漏量随着偏心距的增大缓慢增加,而螺杆泵容积效率随偏心距的增大而略有降低,整体变化不大。当单螺杆泵其它参数不变时,随着偏心距的增加,螺杆泵理论排量增加,同时螺杆泵高低压密封腔压差也增大,使得定子变形量增大,泄漏间隙增大,则相同工况下泄漏量就增大,在理论排量变大的同时泄漏量略有增加,计算得到的容积效率基本保持不变。

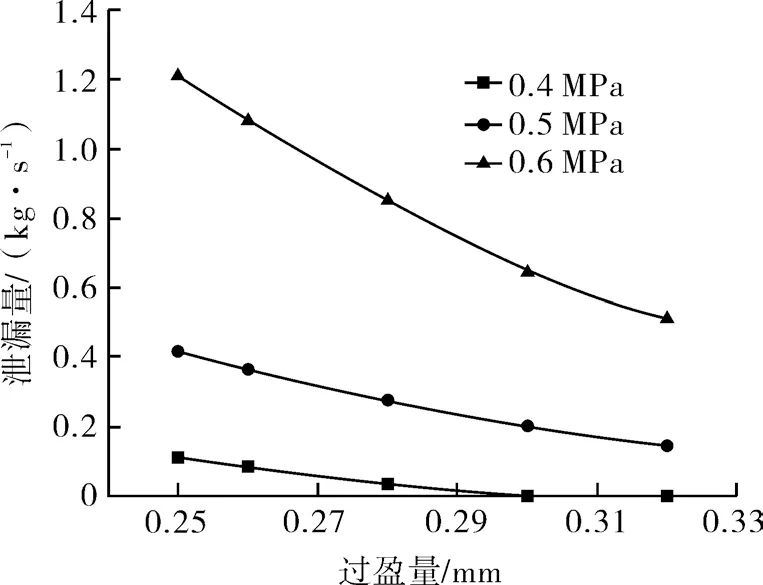

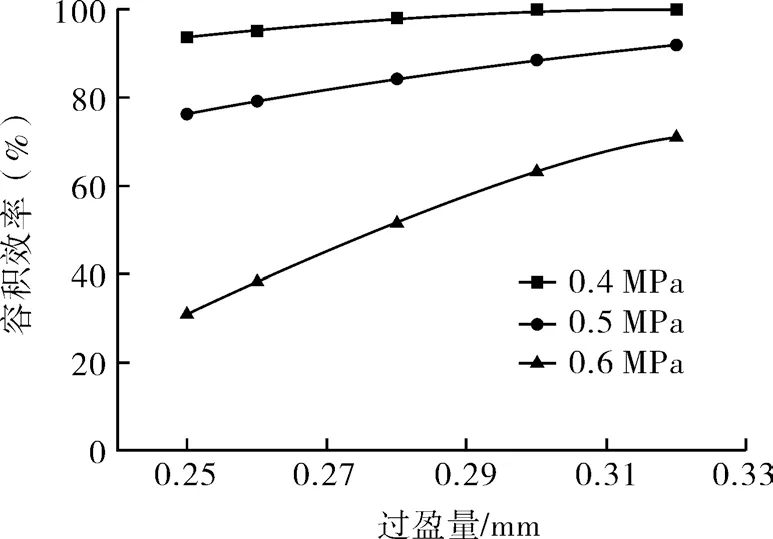

4.1.3 初始过盈量对容积效率的影响

固定流体黏度、转子转速、定子导程、偏心距等参数值,取进、出口压差分别为0.4,0.5,0.6 MPa,初始过盈量分别为0.25,0.26,0.28,0.3,0.32 mm,通过数值模拟分析不同进、出口压差下初始过盈量对容积效率的影响规律,结果如图11,12所示。由图11,12可以看出,在同一单级压差下泄漏量随着初始过盈量的增加而降低,而螺杆泵容积效率随初始过盈量的增加而升高。由于加大螺杆泵初始过盈量,泵的单级承压能力增强,泄漏减小,容积效率升高,因此初始过盈量越大,螺杆泵容积效率就越高。

图11 泄漏量随初始过盈量变化Fig.11 Variation of the leakage with the initial interference

图12 容积效率随初始过盈量变化Fig.12 Variation of volumetric efficiency with the initial interference

4.2 工作参数对容积效率的影响

4.2.1 单级压差对容积效率的影响

固定流体黏度、转子转速、定子导程、偏心距等参数值,取初始过盈量分别为0.28,0.3,0.32 mm,进、出口压差分别为0.4,0.45,0.5,0.6,0.7 MPa,通过数值模拟分析不同初始过盈量下单级压差对容积效率的影响规律,结果如图13,14所示。

图13 泄漏量随单级压差变化Fig.13 Variation of the leakage with the single-stage pressure difference

图14 容积效率随单级压差变化Fig.14 Variation of volumetric efficiency with single-stage pressure difference

由图13,14可以看出,在同一初始过盈量下,螺杆泵泄漏量随着单级压差的增加而增加,而螺杆泵容积效率随单级压差的增加而降低。这是因为当压差增大时,橡胶定子变形越大,螺杆泵高压腔向低压腔挤压的强度也越大,当挤压变形量超过初始过盈量时,随单级压差增大,泄漏间隙也随之增大,螺杆泵泄漏量越大,容积效率越低。

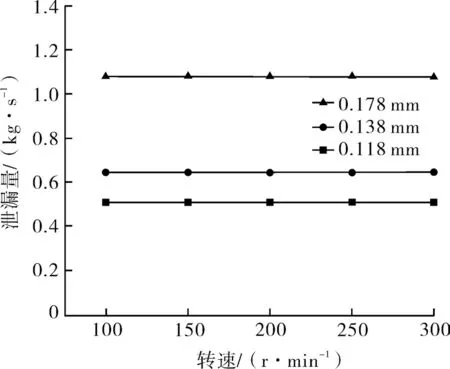

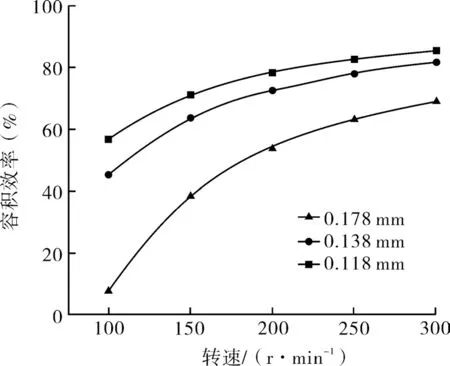

4.2.2 转速对容积效率的影响

固定流体黏度、进、出口压差、定子导程、偏心距等参数值,取泄漏间隙分别为0.118,0.138,0.178 mm,转子转速分别为100,150,200,250,300 r/min,通过数值模拟分析不同间隙高度下转子转速对容积效率的影响规律,结果如图15,16所示。由图15,16可以看出,泄漏量随转速的增加保持不变,但随着转速的增加,螺杆泵的容积效率升高。转速的增加增大了泵的理论排量,在泄漏量不变的条件下,提高了容积效率,所以转子转速越高,螺杆泵容积效率也越高,故可以通过提高转速来增加容积效率。

图15 泄漏量随转速变化Fig.15 Variation of leakage with the rotational speed

图16 容积效率随转速变化Fig.16 Variation of volumetric efficiency with the rotational speed

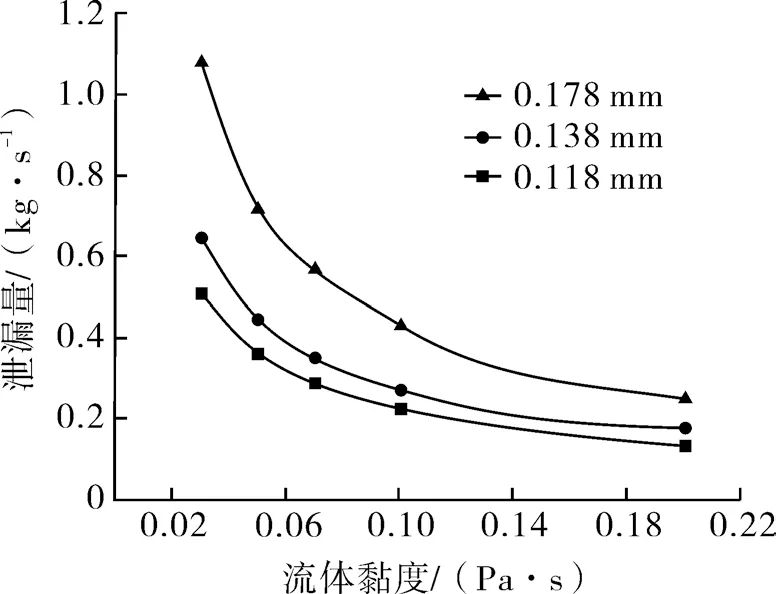

4.2.3 流体黏度对容积效率的影响

固定转子转速、进出口压差、定子导程、偏心距等参数值,取泄漏间隙分别为0.118,0.138,0.178 mm,流体黏度分别为0.03,0.05,0.07,0.1,0.2 Pa·s,通过数值模拟分析不同间隙高度下流体黏度对容积效率的影响规律,结果如图17,18所示。

图17 泄漏量随流体黏度变化Fig.17 Variation of leakage with the fluid viscosity

图18 容积效率随流体黏度变化Fig.18 Variation of volumetric efficiency with the fluid viscosity

由图17,18可以看出,螺杆泵泄漏量随着流体黏度的增大而减少,并且在同一间隙高度下降低趋势随黏度增大逐渐变缓,而螺杆泵容积效率随流体黏度增大而升高。由于黏度越大,流动阻力越大,高压腔室穿过间隙流向低压腔室流量减少,螺杆泵的泄漏将大大降低,容积效率提高。

5 结论

分析了单螺杆泵泄漏机理,从而给出了单螺杆泵发生泄漏的主要原因:在螺杆泵转动过程中,由于油液压力的作用,在密封腔室形成了高低压差,高压一侧向低压一侧挤压,使定子衬套发生变形,导致一侧出现间隙,进而螺杆泵发生泄漏,使其容积效率降低。

利用定子橡胶变形量与单级压差的关系式和初始过盈量,求出螺杆泵的泄漏间隙,计算泄漏量,进而得到容积效率。将模拟结果与试验结果进行对比,模拟数据与试验数据相吻合,计算结果平均误差在6.5%以下,验证了仿真模型的正确性和仿真方法的可行性。

进行了螺杆泵容积效率影响因素仿真分析,结果表明:螺杆泵的容积效率随定子导程的增加而降低,在压差为0.6 MPa下,容积效率由47%降低至30%;随单级压差的增加而降低,在过盈量为0.28 mm下容积效率由98%降低至16%;随偏心距的增大而变化不大,容积效率由96%降低至94%;随初始过盈量的增加而升高,在压差为0.6 MPa下容积效率由31%增加至71%;随着转速的增加而升高,在过盈量为0.178 mm下容积效率由8%增加至69%;随着流体黏度的增大而升高,在过盈量为0.178 mm下容积效率由38%增加至85%。