有毒气体压缩机干气密封安全性分析及改进方案

朱妙凡*

(惠生工程(中国)有限公司)

0 引言

干气密封是离心压缩机常见的密封形式,目前普遍遵循的标准是API 692-2018《轴向、离心式和旋转螺杆压缩机和膨胀机用干气密封系统》。

如工作介质为有毒有害气体,通常采用该标准中的双端面密封(低压场合)或带级间密封的串联式密封(中高压场合)。需要注意的是,API 692-2018 标准仅涵盖干气密封的最低技术要求,并没有针对工作介质是高度或者极度危害的有毒气体,提出进一步的要求或者方案。下面以比较常见的双端面干气密封为例分析其安全性,并提出了相应的改进方案。

1 安全性分析

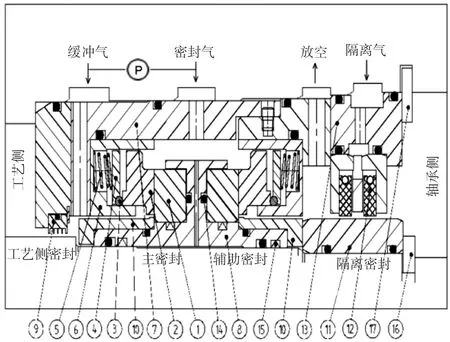

API 692-2018 标准中的双端面干气密封原理如图1 所示。主密封和辅助密封对向布置,均含动静密封环。主辅密封之间注入压力高于工艺密封气。缓冲气隔离开工艺气和主密封。运转时一部分密封气通过主密封动静环之间的间隙和缓冲气一起漏到压缩机的工艺侧。剩余部分密封气通过辅助密封动静环之间的间隙放空到外部环境。隔离气隔离开干气密封和轴承侧的润滑油系统。主密封气和缓冲气之间配有压差表P,如压差降低到一定数值,则表明密封失效。

图1 双端面干气密封原理图

工作介质为高度或极度危害的有毒气体时,双端面密封虽然有一定的安全性(配有辅助密封),但仍存在以下不足。

(1)无法判定密封失效位置

无论主密封或辅助密封失效,甚至二者均失效,密封气都会大量进入到工艺侧或者大气中,压力无法维持,压差表将显示压差降低,无法从压差表的读数判定密封失效位置,从而触发连锁停机。

(2)主密封失效造成有毒气体泄漏

如主密封失效,辅助密封只是控制泄漏,但不能完全阻止工艺气进入到大气中或者润滑油系统中。如果主副密封都失效,则会有大量有毒工艺气泄漏。

(3)辅助密封失效造成主密封损坏

如辅助密封失效,密封气压力会降低,主密封前后无法建立足够的压差,旋转时动静环之间因无法形成气膜而直接接触产生干摩擦,导致主密封面损坏。

(4)密封气中断导致干气密封损坏或气体泄漏

如密封气中断,密封的动静环之间无法形成气膜,压缩机连锁停机。压缩机连锁停机到完全停止这段时间(惰转时间)内,由于惯性,轴和叶轮仍然持续转动,整个过程需要持续几分钟。这段时间内动静环之间的密封面因无气膜而造成损坏。停机后因无密封气,压缩机内残存的有毒工艺气会通过损坏的干气密封面向外泄漏。

(5)隔离气中断导致干气密封污染

如隔离气中断,压缩机连锁跳车,在惰转时间内,润滑油泵仍然在运转,带压的润滑油会进入到干气密封处污染甚至损坏密封面。

2 改进方案

2.1 方案一、增加带碳环的安全腔

在辅助密封和放空口之间增加一安全腔,安全腔和放空口之间用碳环隔离开,详见图2 部件18(安全腔)和部件19(碳环)。碳环由置于外径上的弹簧抱住,内径处与轴套之间存在微小间隙,通常控制在0.02 mm 左右。工作时由辅助密封泄漏出的气体先进入安全腔,然后在碳环与轴套之间形成气膜,产生压差节流, 从而阻止气体流向外界。在此腔上配置压力监控P1。

图2 带安全腔监控的双端面干气密封原理图 (依据API692改进)

该方案在以下几个方面提高了安全性:

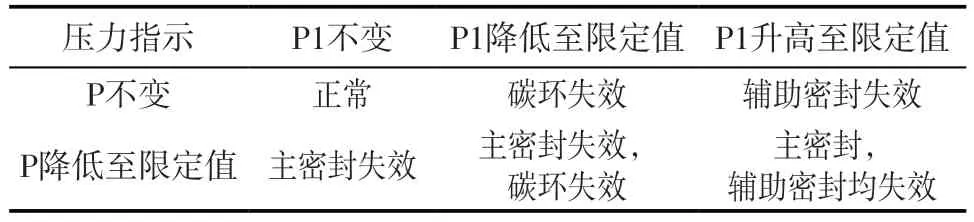

(1)判定密封失效位置

准确判定失效位置有助于制定相应的安全措施和维修方案。如辅助密封处失效,密封气会先漏到该安全腔中,相应压力指示P1 会升高。结合P1 和P显示的数值,将能判定出密封失效是在主密封处还是辅助密封处,详见表1。

表1 密封失效处判定

(2)减少密封失效情况下气体的泄漏

如主密封失效或主辅密封均失效,安全腔处的碳环能起到一定的密封作用,阻止工艺气体泄漏。

(3)保护主密封

如辅助密封失效,由有安全腔处碳环具有节流作用,密封气不会大量泄漏到外界,仍会在主密封处保持一定的压力来维持动静环之间的气膜,从而起到保护主密封的作用。

(4)阻止润滑油进入密封

增加的碳环在因隔离气中断而造成压缩机停机的惰转时间内,对轴承侧带压的润滑油起到阻止和缓冲的作用,防止或减轻其进入干气密封造成污染。

2.2 方案二、配备应急密封气及隔离气

API 692-2018 标准中,备用气只通过一个手阀和止回阀连接到密封气供给管线上。如密封气中断,备用密封气不能立即自动送到密封气辅助系统干气密封会因此失效,如图3 所示。

图3 双端面密封之密封气供给 (API692)

具体改进方案如下:配备应急密封气的储罐,压缩机正常运行时储罐充满气,罐出口管路上配双电磁阀。设计双电磁阀的目的是为了提高阀门的可靠性。如果密封气中断,则会触发连锁并开启电磁阀,使储罐内的密封气持续地注入干气密封中,如图4 所示。

图4 双端面密封的密封气和应急密封气供给 (依据API692改进)

气罐的容积根据密封气的消耗量(数据由干气密封厂家提出)和停机后所需密封气的持续时间进行计算,在这里不做陈述。如计算后所需气罐容积过大,可用20 MPa、50 L 的移动式气瓶组代替。同样隔离气供给也可配备应急储气罐,或和密封气共用一个储气罐。

该方案在以下方面提高了安全性:

(1)保护干气密封

一旦供气系统出现故障,密封气和缓冲气之间的压差下降到一定数值时,应急气能立即启用,维持住动静环密封面之间的气膜,同时阻止润滑油进入,起到保护干气密封的作用。

(2)防止有毒气体外漏

当供气中断后,压缩机连锁停机,应急气启用并能保持一段时间(如1 h)。该段时间内操作人员能用氮气对压缩机内部进行吹扫置换,防止工艺气通过干气密封泄漏。

2.3 方案三、增加安全报警信号

API 692—2018 标准第三部分第10 节中表8 列出了保护双端面密封所需报警的最低要求,基于此表和上述的改进方案,将报警信号进行更新,如表2 所示。低低报和高高报用于连锁停机。

表2 改进后的双端面密封安全报警信号

表2中增加的安全腔压力的高报、低报信号能提示密封的失效位置(可见表1),增加的密封气、隔离气压力低报信号能提示应急气系统不在正常工作状态。任一报警信号出现,都应采取相应措施(检查系统、调整参数、及时维修等)。改进后的报警信号进一步提高了整个干气密封系统的安全性。

3 结语

干气密封系统标准API 692-2018 没有说明在安全设计需考虑的具体方案和要求。如照搬标准里推荐的内容来设计用于高度或者极度危害气体的干气密封系统,则安全性堪忧。

本文基于密封失效和密封气、隔离气中断的情况下,分析了常规API 692-2018 中的双端面干气密封应用于高度或者极度危害气体时的不足之处。提出了增加带碳环的安全腔以及备用密封隔离气的改进方案,并推荐了相关报警信号。串联式的干气密封安全性的改进也可采用类似方案。其适用于化工、石化、医药、半导体等含有毒有害气体的离心、螺杆压缩机和膨胀机干气密封系统的设计或改造,以及其他安全性高于API 692—2018 标准的应用。上述方案在实际的工程项目中已经得到了实施和验证,并取得良好效果。目前国内对工作介质为高毒性气体的压缩机设计和应用经验较少,其干气密封设计普对于安全性的要求缺乏考虑。希此文要为相关工程设计人员在干气密封安全性设计提供参考。