风机安装船施工现状及选型分析

陈 松* 骆洪林 官 峰

(中海油能源发展股份有限公司清洁能源分公司)

0 引言

近年来,海上风电产业快速发展,为了适应海上风电国内市场需求,以风机厂家为技术驱动主力军加快了风电技术革新,风电单机容量从2021 年平均约5.6 MW 跃升至2022 年平均约8.0 MW。2022 年风电机组主力厂家最大并网安装机型为明阳8.0 MW 风电机舱,其起吊质量约400 t,最大吊高约130.2 m;上海电气11 MW 风电机舱(含发电机)质量近500 t,最大吊高约141 m;海装8.5 MW 风电机舱(含轮毂)质量为360 t,最大吊高约142 m。随着国内金风16 MW 机组下线、海装18 MW 机组研发及后续25 MW风电立项,风轮扫风面积越来越大,风电安装标高势必会提高,对海上风电安装船的要求也将更严苛。

1 海上风电安装船施工问题分析

国内海上风电安装船主要可分为:坐地式、自升非自航式和自升自航式。国内沿海施工海域风电安装作业以自升式安装平台为主,截至2022 年年底,国内起重能力超过600 t 船机约40 艘。随着近年来海上风电快速发展,大量船机投入生产项目中,风电安装船选择、施工过程中普遍存在以下问题。

(1)选定风电安装船无法插腿站桩

由于建设单位建设海域海床地质地勘资料准确度不够,风电安装船选型分析船舶插深预估不足,导致选定中标单位风电安装船抵达风场时,因船舶质量较大,压桩过程中直接造成穿刺,重新选择风电安装船造成工期浪费和成本上升,并增加了机位站桩的风险性。

(2)风电安装船履带吊施工风险较大

国内现存大部分风电安装船只有1 个固定式海工吊,另外配置1 台移动式履带吊。移动式履带虽有效解决了只有主吊机的风电安装船施工灵活的问题,但履带吊在施工过程中容易发生尾部翘起等安全问题、船舶气隙抬升过程倾斜履带吊位移平台失稳的重大风险。

(3)风电安装船吊高不够,解锁吊钩限位,气隙无限抬升

由风场建设海域水深、地质及选定风电类型,决定风电吊高需求,风电安装船为保证满足风电吊装吊高在船舶主吊机吊高极限状态时,施工单位选择解锁安全限位吊钩进行极限作业。吊高需求偏差较大时,开启压载水内循环,抬升船舶气隙最高至30 m,导致船舶冷却系统处于极限状态,容易使船机设备温度过高而发生故障。当船舶插深较小时,这种极限工况下造成船舶稳心过高事故发生概率将大大增加。

(4)风电设备吊重校核标准不统一

海上风电建设单位对于海上施工船舶吊装质量校核系数选择认可不一。现目前起重吊装参数要求分为2 种技术路线:海洋工程领域普遍参照船级社海洋工程技术规范,选取动载系数和不均衡载荷系数展开吊重校核;陆地起重吊装参照陆地起重吊装规范,要求单机吊装不超过被吊物质量90%,双机抬吊单机负荷不超80%。海上风电大出台相关技术要求,未对海上吊装作业被吊物吊重范围未展开细分,大部分建设单位通常采用后者,但也有建设单位要求同时满足二者要求,极大地限制了风电安装船适用能力。

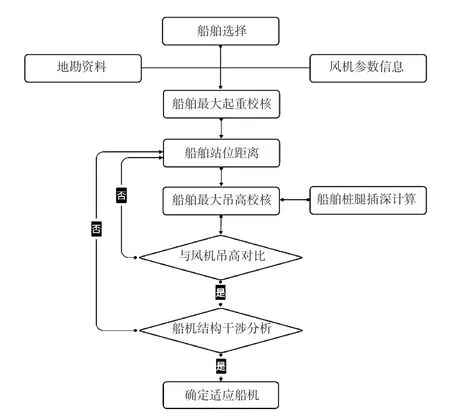

2 风电安装船选型流程

风电安装船选型的关键在于插深计算相对准确、船舶最大安全吊重、船舶站位距离选择和最大安全吊高校核分析,基于以上校核分析设定安全余量,一次性筛选合理船机开展风场风机安装。本文结合揭阳海上风电风电安装项目,形成了一套合理的风电安装船选型流程,有效解决了风电安装船施工中可能遇到的问题,保证了风场建设的成本、进度、质量和安全等要求。图1 为船机选型流程。

图1 船机选型流程

考虑船机整体结构形式,满足最大风电设备质量过驳、安装就位时起重能力,进一步展开满足起重能力下船舶最大站位距离,计算船舶桩腿插深和最大作业半径下吊机吊高能力,与风电设备吊高需求对比,循环调整船舶站位距离,同时保证设定的船舶站位距离施工安装过程中与风电机组设备发生干涉。

3 某风场项目风电安装船选型分析

3.1 船舶结构形式选择

海上风电安装船结构形式多样,包括三腿、四腿和六腿等,但综合考虑海上风电工程实践检验和事故经验,风电安装船大多采用四腿自升式结构。风电安装船是海上风电核心的专业船机,目前国内大多风电安装船只有1 台固定式海工主吊机,辅以移动式履带吊充当辅吊机。对于风电安装船上布置履带吊因拖航监管要求,船级社要求不予办理试拖业务,同时国内新造风电安装船主/辅吊机均为固定式海工吊。因此,对于风电安装船,推荐采用四腿和具备2 台固定式海工吊的风电安装船。

3.2 船舶起吊重量校核和站位距离选择

根据获取风电设备参数以及海工成熟经验,推荐按照DNV 起重吊装规范,单件过驳、吊装动载系数取值K1,不均衡载荷系数K2(双击抬吊时取值考虑1.1),要求船机起吊能力大于K1·K2 倍最大结构物质量G,通过以下2 种工况的船舶质量校核,选择较小作业半径作为船舶站位距离最大参考值,详见表1动载系数K1(DNV 起重吊装规范)。

表1 动载系数K1(DNV起重吊装规范)

还需考虑以下工况:

(1) 运输船过驳情况:过驳最大结构物质量G1(含工装质量),要求船机起吊质量=G1·K1·K2 时,吊机最大作业半径为R1;

(2)设备从甲板吊装至结构安装位置情况:吊装最大结构重量G2(不含工装重量,含索具重量),船机起吊质量=G2·K1·K2 时,吊机最大作业半径为R2。

3.3 船舶桩腿插深计算、起吊吊高校核

船舶桩腿插深计算依赖于风场地质条件、安装船船舶重量、桩靴尺寸等因素,桩腿插深计算偏差越小对风电安装船越安全,根据工程经验推荐采用SAME软件插深计算,偏差基本控制在1.5 m 以内,完全满足插桩需求。为避免地质条件较差或计算插深处于“鸡蛋壳”层边缘时,建议进行第三方插深校核,降低计算误差,提高站桩及施工安全性。

通过计算桩腿插深,在已确定站位距离前提下,计算船舶桩腿长度、船舶气隙、船舶型深和主吊机最大吊高,与风电设备就位标高(含吊索具高度及摘勾余量)对比,校核船舶最大起吊高度,若不满足要求时,减小船舶站位距离再校核吊高是否满足要求。船舶气隙取值受船舶桩腿可用长度影响,但通常建议不超过海水提升泵扬程范围,有利于避免船舶稳心偏高和船舶机械性能。

3.4 吊装过程结构干涉分析

对于满足起重能力、起吊高度的船舶站位距离,对风电机组设备、船舶结构施工过程放样,保证所有设备吊装过程中不与船舶结构发生干涉,特别是叶片就位距离及就位时叶片震颤抖动,确定不与吊臂发生干涉,考虑2~3 m 安全余量,从而筛选出合适风电安装船。

3.5 风电安装船辅助性能参数分析

一般情况下一个风场内船舶不同位置插深都存在较大差异,因此需要对选定安装船展开多机位船舶插深计算,综合判定船舶风场所有机位安装适应性情况。此外,风电安装船满足风场全部风机安装能力基本要求,还应考虑风机安装的工效,本着提高工效、缩短安装周期的原则,在适用风场风电安装船中尽可能选择甲板面积大的风电安装船,同时考虑风电安装船桩腿的驱动形式。从多个角度综合分析,尽可能选择具备覆盖所有机位风机安装能力的船舶。

4 结语

本文分析了海上风电安装船施工过程中现存的问题,通过工程实践形成了一套标准的海上风电安装船选型流程,结合地勘资料、风机参数等,可以快速确定适合特定风电场项目的风电安装船。基于某风电场项目,有效地验证了该流程和关键要求设定的合理性。运用该流程,可提高风电安装项目施工效率,降低风电安装安全风险,可为海上风电安装项目船机选型提供参考。