油田典型腐蚀环境的腐蚀机理及选材分析

姜 营*

(中海油石化工程有限公司)

0 引言

某油田储层流体中不仅含有H2S、CO2,还有较高含量的Cl-,其腐蚀环境十分苛刻。该油田原油处理装置的管线中连接了多个篮式过滤器,不同管线因输送的介质不同,腐蚀情况也大不相同。本文针对两种腐蚀环境下的2 台篮式过滤器,分别介绍了湿H2S、CO2及氯离子腐蚀机理,并定量分析了湿H2S及CO2腐蚀的影响,还对不同腐蚀环境中的选材进行了分析比较。

1 设备结构及设计工况

1.1 设备结构

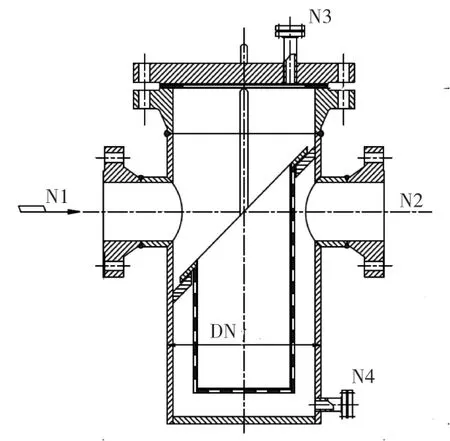

篮式过滤器是一种压力容器,筒体内部有滤网等过滤元件,定期更换滤网可以有效去除输送流体中的泥沙等颗粒杂质。篮式过滤器结构如图1 所示,管口N1 为介质入口,N2 为介质出口,,N3 为排气口,N4为排凝液口。管线输送的原油等流体介质从N1 入口进入篮式过滤器的筒体,固体颗粒被滤网拦截,过滤后的介质通过N2 管口进入其他设备。

图1 篮式过滤器详图

1.2 设计工况

两个篮式过滤器位号分别为A 和B,A 设备设计压力为1.7 MPa,设计温度为115 ℃;B 设备设计压力为1.4 MPa,设计温度为95 ℃。A 设备储存介质为工艺气体(含液相水),H2S 和CO2为主要腐蚀因素,体积分数分别为5 470×10-6和15 820×10-6;B 设备储存介质为产出水,主要腐蚀因素包括H2S、CO2和Cl-,介质中H2S 质量分数为47×10-6,CO2质量分数为340×10-6,Cl-质量分数为12 800×10-6。

2 腐蚀机理

篮式过滤器A 的腐蚀环境中含有H2S 和CO2,且H2S 和CO2含量均较高;篮式过滤器B 的腐蚀环境为H2S、CO2和氯离子共存,其中氯离子含量较高,H2S和CO2含量较低。H2S、CO2和氯离子对金属的腐蚀机理十分复杂,并相互影响,本文从离子电化学反应的角度定性地分析了其腐蚀机理。

2.1 H2S和CO2共存环境

2.2 H2S、CO2、Cl-共存环境

H2S、CO2共存环境的腐蚀机理如前文所述,此外,溶液中Cl-含量增加会使腐蚀速率显著增大。因Cl-吸附力强[3],可以到达金属表面替代腐蚀产物膜中的S2+,形成氯化物并溶于水,随着腐蚀产物膜溶解,金属表面产生点蚀坑,并出现集中应力现象,腐蚀不断往金属内部深入,最后出现裂纹甚至穿孔。氯离子破坏金属表面的保护膜后,有缺陷局部腐蚀更加恶化。因而在H2S、CO2和Cl-共存的腐蚀环境中,金属表面的腐蚀产物凹凸不平,并伴有腐蚀裂纹和腐蚀孔坑。

3 选材分析

国际腐蚀协会NACE 规定,当H2S 的绝对分 压>0.3 kPa 时, 需 要 考 虑 湿H2S 腐 蚀;API SPECIFICATION 6A 规 定,当CO2的 绝 对 分 压<50 kPa 时,可不考虑CO2腐蚀。分别计算设备A 和B中介质的H2S 的绝对分压和CO2的绝对分压,A 介质中p(H2S)和p(CO2)分别为9.846 kPa 和28.476 kPa,且p(CO2)/p(H2S)<20;B 介 质 中p(H2S)和p(CO2)分别为0.07 kPa 和0.5 kPa。综上,A 设备需要考虑湿H2S 腐蚀,B 设备不需要考虑湿H2S 腐蚀和CO2腐蚀,只需要考虑Cl-腐蚀。

3.1 湿H2S腐蚀选材分析

实际工程应用中,湿硫化氢腐蚀环境中的设备选材一般为低合金钢或复合钢板(低合金钢衬镍合金或不锈钢),后者抗湿硫化氢腐蚀的能力更强,但制造成本也大大增加,综合考虑工程造价,A 设备选用低合金钢。

在硫化氢腐蚀环境中,电化学反应产生的H 原子和拉应力的共同作用下,金属容易发生硫化物应力腐蚀开裂(SSC);而当H 原子浓度不断增加,在过饱和的状态下,H 原子不断在金属内部(如金属夹杂、缺陷等处)累积,而形成H2,发生氢鼓包,周边会产生集中应力;氢鼓包不断发展和增加,最后在集中应力的作用下,相互融合形成氢致开裂(HIC)。为了降低材料腐蚀开裂的敏感性,材料应为正火供货,正火可以使钢材的金相组织均匀化;需要控制材料的硬度和残余应力,焊缝位置可以通过焊后热处理来降低残余应力;此外,要控制材料中S、P 元素的含量,避免钢材自身缺陷。

根据NACE0175 规定,湿硫化氢环境下可根据H2S 的绝对分压和原位pH 将湿硫化氢腐蚀划分为0、1、2、3 四个区域,0 区无需考虑应力腐蚀开裂影响,从1 区到3 区表示应力腐蚀开裂的程度逐渐加重。对于不同区域的选材,欧洲各国规定[4],1 区只需要使用抗SSC 钢材,2 区和3 区需要使用抗SSC 和抗HIC钢材。根据NACE0175 查询得到,溶液原位pH 为4.3,A 设备湿硫化氢腐蚀分区为3 区,设备材料应考虑抗SSC 和HIC 低合金钢。

综上,A 设备选材为SA 516 Gr.60(正火),材料的硬度值不应超过HRC22,控制材料中S、P 等杂质含量在较低范围内,设备制造完成后应进行焊后热处理。此外,为了达到良好的防腐效果,设备采用内防腐涂层和内部设置牺牲阳极块等防腐措施。

3.2 Cl-腐蚀选材分析

在氯离子腐蚀环境下,对低合金钢、奥氏体不锈钢和双相不锈钢的性能进行了对比分析。镍合金和钛材具有优异的抗高温氯离子腐蚀的性能,但造价昂贵,所以不作考虑。

低合金钢在氯离子环境中会发生点蚀,这点是需要格外注意的,因为点蚀会导致严重的局部腐蚀甚至失效;此外,低合金钢还会发生均匀腐蚀,相较于点蚀,均匀腐蚀不会使材料产生致命缺陷,可以依靠增加钢材腐蚀裕量来解决这个问题,且氯离子浓度越大,均匀腐蚀速率一般越大。

奥氏体不锈钢在氯离子腐蚀环境中主要发生点蚀,一旦发生点蚀就会形成大阴极小阳极的腐蚀电池,腐蚀纵向深入,从而导致蚀穿或者在应力下开裂。一般来说,304 不锈钢耐氯离子的质量分数不超过200×10-6,316 不锈钢耐氯离子质量分数不超过700×10-6。而当钢材存在缺陷时,不锈钢对氯离子点蚀的敏感性大大增加,甚至在氯离子浓度更低的情况下也会发生严重的局部腐蚀。

双相不锈钢中铬、钼、氮元素含量较高[5],更利于保持钝化膜稳定,增强不锈钢抗点蚀的能力;同时双相钢中铁素体相和奥氏体相含量接近,铁素体大大增强了不锈钢抗应力腐蚀开裂的能力。此外,双相钢综合力学性能优于铁素体和奥氏体不锈钢,其兼具前者的高强度和后者的高韧性的特点,且焊接性能良好。因此双相不锈钢是抗氯离子腐蚀的理想选材。

设备介质中氯离子质量分数极高,为12 800×10-6,低合金钢和奥氏体不锈钢均无使用,因此,B设备选用S31803双相不锈钢。

4 结语

从离子电化学反应角度介绍了H2S、CO2和氯离子对金属的腐蚀机理;结合NACE0175 的规定,判定了H2S、CO2和氯离子多种腐蚀因素共存环境中的主要腐蚀因素;进而对湿硫化氢腐蚀为主和氯离子腐蚀为主的两种典型腐蚀环境中设备的选材进行了综合分析。