在役球形储罐的检验与焊缝缺陷分析

林金峰*

(上海市特种设备监督检验技术研究院)

0 引言

与圆筒形容器相比,球形储罐具有占地面积小、介质存储量大、受力均匀、用材少等优点,常用来储存易燃、易爆介质。由于球形储罐一般为现场制造,施工难度大,在建造时往往因管理和工艺等因素,导致施工质量参差不齐,给企业造成安全隐患[1-3]。在役检验是企业降低设备安全隐患的重要手段,但在役球罐的定期检验是以宏观检查、测厚、表面检测和安全附件检验为主,埋藏缺陷检测不是必检项目,容易被忽视。本文以在役球罐检验案例为例,综合分析了球罐焊缝缺陷的产生原因,并建议对2016 年以前建造的球罐进行埋藏缺陷检测。

1 球罐的定期检验

某台在役丙烯球罐于2014 年1 月建造投用,球罐材质为Q370R,内径为15 700 mm,罐体厚度为50 mm,体积为2 000 m3。球罐设计压力为2.16 MPa,最高工作压力2.1 MPa,设计温度为-10/50 ℃,工作温度为35 ℃。相关研究表明[4],球罐裂纹主要分布在柱腿与球壳板连接处的角焊缝、球壳板对接焊缝,这两个部位是球罐检验的重点。本次球罐检验项目包括宏观检查、测厚、安全附件、内壁100%荧光磁粉检测、球罐下极板Y 形焊缝的X 射线检测、柱腿与球壳连接角焊缝的磁粉检测等,详见表1。本次球罐焊缝的埋藏缺陷检测采用了相控阵超声检测技术。与传统的超声波检测技术相比,相控阵超声检测技术适用于检测形状复杂的产品,其数据和图像可记录,缺陷尺寸测量也更精确,能够通过一次扫查覆盖整个检测区域,其检测结果更加可靠。目前,相控阵检测技术正在逐渐取代常规超声波检测技术,成为特种设备无损检测的重要技术。

表1 球罐检验方案

2 检验结果

球罐内外表面未见明显腐蚀,表面检测和超声测厚未见异常,但径相控阵检测后发现球壳对接焊缝的超标缺陷(超出制造标准)共50 处,经射线检测后发现2 处焊缝缺陷,经磁粉检测后发现3 处焊缝浅表面裂纹。在用球罐的缺陷处理原则是以合于使用为目的,当气孔、夹渣等缺陷的尺寸超出制造标准时,可按照TSG 21—2016《固定式压力容器安全技术监察规程》第8 章规定,确定各类缺陷的临界尺寸,详见表2。未熔合的临界尺寸为自身高度为2 mm,长度为50 mm。夹渣的临界尺寸为高度为4 mm,长度为150 mm。经统计,裂纹和超过临界尺寸的缺陷共计15 处,以埋藏缺陷为主,其中裂纹11 处、夹渣3 处、未熔合1 处,缺陷主要存在于立焊和横焊焊缝。

表2 非圆形埋藏缺陷的临界尺寸

3 焊缝缺陷原因分析

在役容器失效一般与使用过程中产生的缺陷或制造缺陷有关。该丙烯球罐正常运行,不存在超温或超压工况,介质对Q370R 无腐蚀性,说明球罐的焊缝缺陷跟使用工况没有关系,而是与安装过程有关,或存在制造缺陷。

3.1 质保体系运转不良

质保体系正常运转是保证球罐安装质量的前提,质保体系内的各质量控制责任人,应对生产过程实施有效监督和控制。经宏观检查后发现,球罐外表面的横焊和立焊焊缝存在咬边和明显的焊道沟槽,焊缝表面质量没有达到磁粉检测的要求,焊接质量可能存在问题。相控阵检测结果也表明缺陷主要发生在横焊和立焊焊缝。上述问题表明,检验责任师没有在无损检测前做好宏观检查工作,检测责任师也没有做好对检测单位的质量控制工作,施工单位的质保体系运转存在问题。

3.2 无损检测原因

(1)射线检测原因

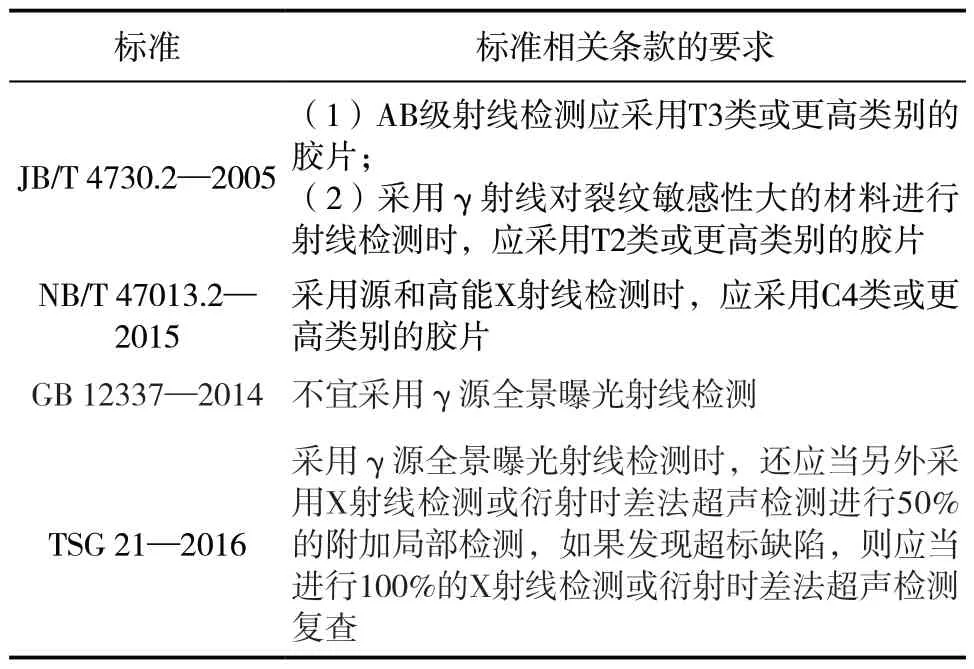

射线源的种类和胶片类别对焊缝缺陷的检出率有重要影响。X 射线的检测灵敏度要优于γ 源,射线检测时应优先选择X 光。胶片的类别越高,底片质量越好,微小缺陷也越容易识别。该球罐安装时,采用Ir192 源在内全景曝光射线检测工艺,底片黑度和像质计影像识别也都符合当时的标准JB/T 4730—2005《承压设备无损检测》的要求,但该工艺的检测灵敏度较低,一些小缺陷和裂纹类面型缺陷容易漏检。从2015 年9 月起,随着TSG 21—2016 和NB/T 47013—2015《承压设备无损检测》标准实施,已不建议对球罐采用γ 源全景曝光的射线检测工艺。从表3 可知,相关标准对胶片类别提高了要求,并提出附加局部检测的要求。

表3 标准中关于γ源射线检测的要求

(2)磁粉检测原因

磁粉检测可以有效检测铁磁性材料的表面和近表面缺陷,缺陷检出率受到表面粗糙度影响,表面粗糙度Ra小(一般Ra≤25 μm),有利于磁悬液正常流动,检测效果越好。在焊缝施焊后,一般应对焊缝表面进行机械修磨,确保检测顺利实施。该球罐外壁的横焊和立焊焊缝表面粗糙、成型较差,影响磁悬液流动,磁粉检测效果不佳,导致缺陷漏检。本次磁粉检测发现的表面裂纹,可能是磁粉检测漏检所致。

3.3 钢材的焊接性

钢材的焊接性能主要取决于钢材的化学成分,即碳和合金元素的含量。钢中碳含量增加,其强度增加,塑性和韧性下降,淬硬倾向增大,焊接热影响区被淬硬后,极易产生裂纹,使钢材的抗裂性(焊接性)显著降低。工程上通常用碳当量法对焊接产生的冷裂纹倾向及脆化倾向进行估算,即以钢中的碳质量分数为基础,将其他合金元素的质量分数折算成碳含量。国际焊接学会推荐的碳当量计算式为:

式中:WC,WMn,WCr,WMo,WV,WNi,WCu——分别为相应元素的质量分数。

根据表4 中各元素的含量计算出碳当量Ceq 值为0.439%。碳当量大于0.4%,表明焊后淬硬性和冷裂纹倾向明显,焊接时需要采取提高焊件的预热温度和严格的工艺措施。

表4 Q370R的化学成分(质量分数) %

此外,球罐现场组对时的安装应力,也是导致残余应力和焊接裂纹的重要因素。

3.4 焊后热处理工艺

焊后消应力热处理是将工件加热到既定温度后,保温一定时间,使内应力高的地方产生塑性流动,弹性变形逐渐减少,塑性变形逐渐增加,达到消除应力的目的。若焊后热处理工艺不合理或实施不到位,则无法到达消应力的目的。查阅球罐安装资料后发现,该球罐热处理工艺要求的保温温度为(565±25 )℃,实际热处理温度为540~580 ℃,保温2 h。而NB/T 47015—2011 标准建议该材料焊后热处理的保温温度不低于600 ℃,否则应适当地延长保温时间。因此,在540 ℃的保温温度下,该球罐应至少保温4 h,否则无法达到消除残余应力的目的。

4 结语

球罐安装过程中质保体系运转不良、检测工艺不合理、焊接冷裂纹倾向明显、焊后消应力热处理效果不佳,是导致球罐焊缝缺陷的主要原因。为了有效降低球罐的安全风险,在役检验时除了关注表面新生缺陷,还应采用相控阵超声检测或衍射时差法超声检测(TOFD)等技术来检测埋藏缺陷。在2016 年以前,采用全景曝光射线检测技术建造的球罐,应是在役检验的重点关注对象。