中型豪华邮船舱室模块吊运工装有限元分析

朱安庆, 葛 浩, 王炬成, 周 红

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212100;2.江苏现代造船技术有限公司,江苏 镇江 212003)

0 引 言

中型豪华邮船居住舱室由于数量巨大,且内装工作繁杂,因此均采用模块化建造。在邮船建造过程中,舱室单元的吊运安装工作在邮船船坞搭载中期阶段开始,直至邮船试航后才能全部结束。在完成邮船船体主结构坞内吊装搭载后,舱室单元的吊运和装船定位作业占据邮船全船建造较大的工作量,但受上层建筑布置和结构的限制,舱室模块装船作业受到空间限制和交叉作业的影响,会耗费大量的时间和人力。我国在豪华邮船的设计建造方面处于起步阶段,截至目前,国内鲜有对中型豪华邮船舱室模块吊装方案的相关研究。

为缩短邮船建造周期、提升船坞利用率、减少吊装次数和进一步提高邮船建造效率并节约成本,需要针对中型豪华邮船舱室模块的结构特点开展舱室模块高效装船方案研究,分析在吊装过程中舱室模块容易变形的原因,以制定合理的舱室单元吊装方案。根据吊装方案设计一种中型豪华邮船舱室模块吊运工装,利用有限元软件仿真分析,选取工装吊装前的静止状态和吊装时的运动状态这两种典型状态,通过应力云图和位移云图观察工装在不同状态的最大应力和最大变形,分析工装的应力分布和变形规律[1],参考船级社相关规范,验证吊运工装的可行性。

1 预制模块化舱室单元

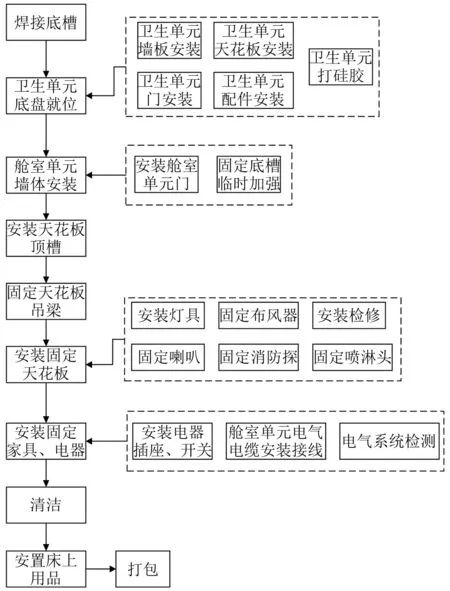

为满足乘客的舒适度和个性化需求,预制模块化舱室单元的设计理念广泛用于邮船建造[2]。预制模块化舱室单元即提前在舱室单元生产车间,将天花板、围壁板和卫生单元等相关设备整体组装为一个独立的舱室单元,再进行整体舱室的装车运输和吊运上船。采用预制模块化舱室单元技术可提升组件装配质量,将舱室单元建造工作由船上拼装转换至车间提前组装,不仅可改善舱室建造施工环境,而且可提升舱室组装精度和建造效率[3]。预制模块化舱室单元装配工艺流程如图1所示。

图1 预制模块化舱室单元装配工艺流程

2 舱室模块吊装方案

舱室单元在特定的制造厂完成装配后运至船厂,待邮船上层建筑结构、管路、风管、敷料、绝缘、电缆和油漆等施工报验后开始吊装定位。由于在出坞前船厂相关资源如起重机、人员等均比较紧张,因此需要制定详细的吊装进舱方案以缩短吊装进舱周期[4]。

2.1 舱室模块吊装进舱流程

(1)通过叉车或起重机将打包的预制模块化舱室单元运送至吊装现场,并移除清理舱室单元外部防雨布等包装。

(2)将舱室单元吊装平台放置在预定区域,通过叉车或起重机将舱室单元运送至吊装平台上,在平台上提前铺设防磕碰的垫木。

(3)舱室单元平稳放置在吊装平台上,锁紧吊装平台上的活动围栏,利用起重机将吊装平台和整个舱室单元吊送至邮船舱室单元工艺孔附近。

(4)在邮船舱室工艺孔附近的多层甲板上分别安装1个吊码,通过手拉葫芦将吊运托架工装进行固定,由现场施工人员操作液压搬运小车将整个舱室单元转送至邮船舱内。

(5)搬运小车将整个舱室单元提升并离开吊装平台,转送至邮船舱室对应的固定安装位置进行安装。

(6)在舱室单元离开吊装平台后,用起重机将吊装平台吊运至地面预定位置,开始下一个邮船舱室单元的吊运安装。

(7)在该甲板层的所有舱室单元完成吊装进舱后,将邮船舱室工艺孔进行回封,开始其他甲板层的舱室吊运进舱工作。

2.2 舱室模块吊装方式

传统船型舱室单元吊装方式主要分为两种:在舱室模块上焊接吊耳,采用吊排吊运;利用吊装平台,使用固定带吊装。

在舱室模块上焊接吊耳,分为顶部焊接吊耳吊装和底部焊接吊耳吊装。舱室单元顶部焊接吊耳吊装如图2所示。该吊装方式对舱室单元的结构强度要求较高,而邮船舱室模块的结构多为薄板结构。在实际的吊运过程中,顶部焊接的吊耳附近应力集中,导致舱室单元顶部受力不均匀,引发舱室单元变形甚至出现撕裂损坏的情况。

图2 舱室单元顶部焊接吊耳吊装

在舱室底部焊接吊耳,通过吊绳由舱室底部连接至吊排,如图3所示。该吊装方式对舱室单元底部框架结构强度要求高,在通常情况下会对邮船舱室单元底部产生撕裂变形。在实际的吊装作业中,吊绳若受到风力或其他因素影响而发生左右晃动,会对舱室单元的周围产生勒痕,导致舱室单元受到挤压变形。

图3 舱室单元底部焊接吊耳吊装

利用吊装平台,使用固定带吊装,如图4所示。将舱室单元固定在吊装平台上,1根固定带固定在舱室模块与吊装平台的中部,通过2根固定带固定在吊装平台前后两端,连接上方的吊排进行舱室单元起吊,通过平台减少固定带对舱室模块底部造成的直接损伤,但在吊运过程中,受上方吊排尺寸的影响,固定带可能会与舱室模块发生挤压产生勒痕,且该吊装方式安全性低,若掌握不好舱室单元的质量重心,较易发生舱室单元滑移导致舱室单元跌落,操作难度大。

图4 使用固定带吊装

通过对上述3种舱室单元吊装方式的分析,不难发现:采用传统舱室单元吊装方式进行邮船舱室模块的吊装作业,有可能导致舱室单元受损甚至引发安全事故。随着模块化舱室单元吊装技术的发展,利用吊笼进行舱室吊运的设计理念开始推广。

采用吊笼进行舱室单元吊装,不仅不用在舱室模块结构上焊接吊耳,有效避免舱室单元直接受力,而且可保证舱室模块在吊装过程中的平稳性,防止舱室单元滑移坠落,操作简单。舱室单元利用吊笼吊装如图5所示。

图5 利用吊笼吊装

2.3 舱室模块吊运工装设计

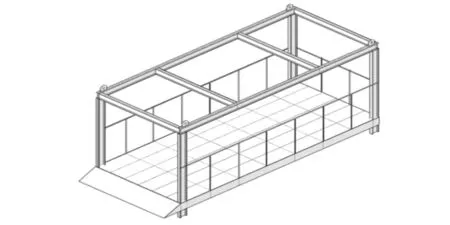

中型豪华邮船的舱室模块大多采用规格相同或相似的单人舱室模块和双人舱室模块。为满足降低舱室模块变形、覆盖较多类型舱室模块的吊装需求,设计一种用于舱室模块吊装的吊笼工装,主要由顶部框架、支柱、底板和可拆卸围栏组成。吊笼工装设计如图6所示。

图6 吊笼工装设计

吊笼工装的主体尺寸为7 000.00 mm×3 000.00 mm×3 000.00 mm,顶部框架、侧面4根支柱和底部立柱均采用规格为200.00 mm×100.00 mm×8.50 mm的工字钢,在支柱上设置高度为1 400.00 mm的可拆卸围栏,方便舱室模块装卸和施工人员操作。底板的长宽尺寸为7 000.00 mm×3 000.00 mm,底板板厚为10.00 mm。为加强底板结构强度,在底板下方沿横向设置6道型号为T300.00 mm×6.00 mm/100.00 mm×8.00 mm的T型材,间距为1 000.00 mm;沿纵向设置5道型号为L109.00 mm×23.00 mm×11.00 mm的角钢,间距为500.00 mm。底板侧面加装6.00 mm的补板,可避免T型材因端部无加强结构、受到过大应力而产生变形。为保证在卸载时舱室单元由吊笼至平台的转运过渡,底板一端进行延伸,延伸板长度设计为600.00 mm,厚度为6.00 mm。底部立柱可有效避免底板下面的骨材直接与地面接触产生挤压而导致结构损坏。

3 舱室模块吊运工装有限元分析

3.1 吊笼有限元模型

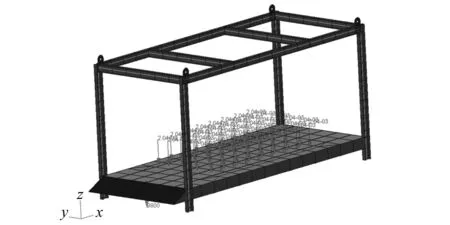

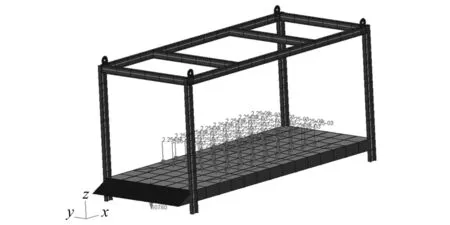

利用MSC.Patran软件,根据吊笼工装设计建立吊笼的有限元模型,底板主体选用大小为500.00 mm×500.00 mm的有限元网格,吊耳局部细化为10.00 mm×10.00 mm的网格,底板、侧面补板和吊耳等结构采用板单元模拟,工字钢框架和纵骨等结构采用梁单元模拟[5],模型材料均为Q235型钢材,屈服强度为235.0 MPa,弹性模量为2.06×105MPa,密度为7.85×10-9t/mm3,泊松比为0.3[6]。吊笼有限元模型如图7所示。

图7 吊笼有限元模型

3.2 计算工况

根据吊笼进行舱室吊运的状态,考虑如下两种工况:

(1)吊笼和舱室静止状态

舱室单元通过装卸叉车平稳放入吊笼等待吊装作业,此时吊笼受到的载荷主要来自舱室单元和吊笼自身的质量,取惯性载荷az=g=-9.80 m/s2,其余方向设置为0。以某中型豪华邮船舱室模块为研究对象,由于舱室模块形似长方体,因此将吊笼所运载的舱室单元模拟设定为4 000.00 mm×2 400.00 mm×2 200.00 mm的长方体;已知舱室模块的质量为2.000 t,通过压强公式计算,需要在吊笼底板靠近中心点4 000.00 mm×2 400.00 mm的区域对板单元施加大小为P=2.04×10-3MPa的压强,以模拟舱室单元对吊笼底板的作用力。吊笼静止时的载荷施加如图8所示。

图8 吊笼静止时的载荷施加

(2)吊笼和舱室吊运状态

考虑在起吊时会受到冲击载荷的影响,惯性载荷沿吊笼垂向方向施加1.1倍的冲击,即在垂向方向上az=1.1g=-10.78 m/s2,其余方向设置为0。为模拟在起吊时舱室单元对吊笼底板的冲击,对原压强施加1.1倍的安全因数,即1.1P=2.24×10-3MPa。吊笼吊运时的载荷施加如图9所示。

图9 吊笼吊运时的载荷施加

3.3 边界条件

在吊装前,吊笼和舱室单元处于静止状态,吊笼底部的4根立柱底端支撑点全部与地面接触,对4个支撑点施加x轴、y轴和z轴等3个方向的平动自由度和旋转自由度的完全刚性约束[6]。

在吊装时,吊笼和舱室单元处于运动状态,吊耳孔内上半部分受到惯性载荷冲击。为模拟在起吊时吊绳与吊耳的接触,沿吊笼纵向对位于吊笼左侧的2个吊耳施加x轴、y轴和z轴等3个方向的平动自由度约束,对位于吊笼右侧的2个吊耳施加x轴和z轴2个方向的平动自由度约束。

3.4 评判标准

应力应变标准:根据文献[7],起重机结构件的许用应力[σ]按式(1)计算。

(1)

式中:σs为钢材屈服强度,Q235钢材取235.0 MPa;β为系数,由Q235钢材屈服比取1.0;n为安全因数,静止状态取1.0,吊运状态取1.5。

吊笼结构的许用应力如下:静止状态工况,235.0 MPa;吊运状态工况,156.6 MPa。

结构变形标准:对于吊笼在吊装过程中的结构变形,以不会导致整个吊笼结构发生塑性变形为准则。根据文献[7],起重结构或单个构件的最大变形不应超过L/600(L为支撑间距),吊笼最大变形不应超过11.60 mm。

3.5 计算结果分析

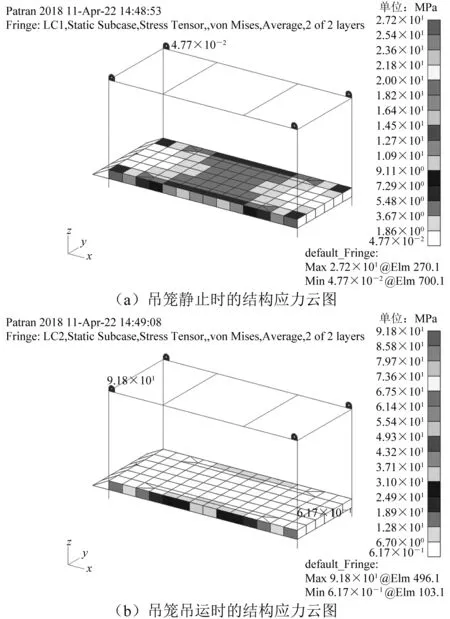

通过MSC Nastran软件对吊笼吊装结构响应进行分析计算,吊笼吊装前后结构应力云图如图10所示。由图10可知:吊笼静止时的结构最大应力值为27.2 MPa,最大应力发生在吊笼底板边缘的加强补板上,小于吊笼静止状态的许用应力235.0 MPa;吊笼吊运时的结构最大应力值为91.8 MPa,最大应力发生在吊耳孔内部上侧,此时吊耳承受整个吊笼的惯性载荷和舱室单元对底板的压强,应力相对较大,但远小于吊笼结构吊运状态的许用应力156.6 MPa。吊笼吊装前后结构应力的最大值均远小于许用应力,吊笼结构强度符合船级社规范,且安全裕量较大。

图10 吊笼吊装前后结构应力云图

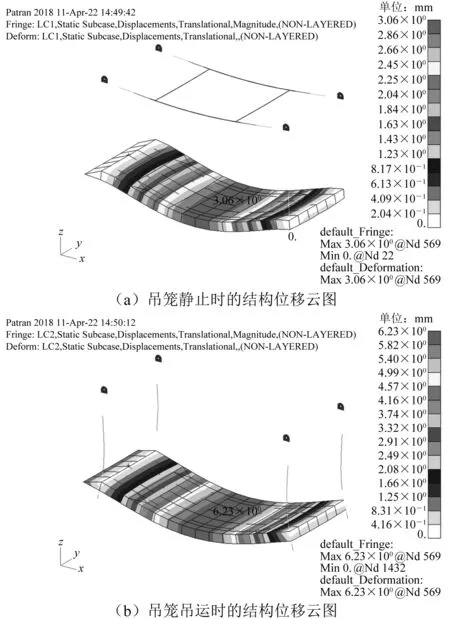

吊笼吊装前后结构位移云图如图11所示。由图11可知:吊笼静止时的结构最大变形为3.06 mm,最大变形发生在底板中心位置;吊笼吊运时的结构最大变形为6.23 mm,最大变形发生在靠近底板中心位置处。吊笼吊装前后结构最大变形均小于许用变形11.60 mm,且安全裕量较大。分析吊笼吊装前后结构最大变形可知:吊笼底板的变形均为弹性变形,变形在舱室单元拆卸移除后可自行恢复,对吊笼结构不会造成任何损坏,符合结构变形标准。

图11 吊笼吊装前后结构位移云图

3.6 吊笼优化

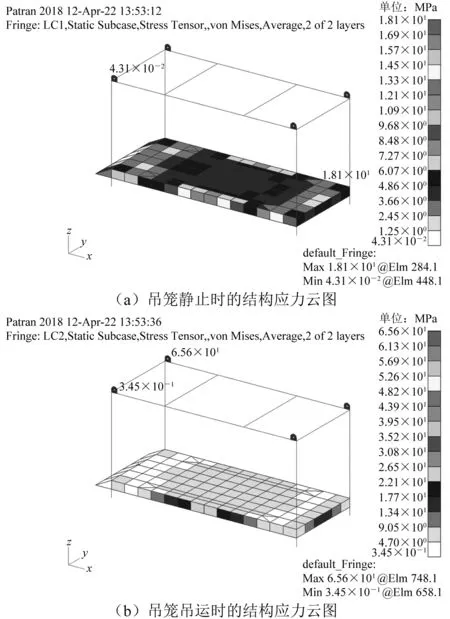

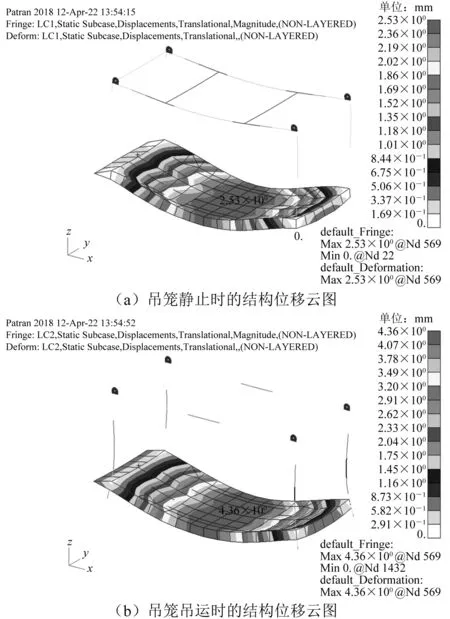

为进一步优化吊笼结构,减少吊笼制作时的焊接量,节约船厂钢材资源,将底板换为8.00 mm厚的钢板,去掉两侧共4道T型材的装焊;为增加纵向强度,将位于中间的角钢换为大小为T300.00 mm×6.00 mm/100.00 mm×8.00 mm的T型材。优化的吊笼吊装前后结构应力和位移云图分别如图12和图13所示。由图12和图13可知:优化的吊笼在两种工况条件下的最大应力值和最大变形分别为65.6 MPa和4.36 mm,均符合规范要求,且安全裕量充足;吊笼质量由3.899 t降至3.394 t,节约0.505 t钢材。

图12 优化的吊笼吊装前后结构应力云图

图13 优化的吊笼吊装前后结构位移云图

4 结 论

选取某中型豪华邮船结构典型的舱室模块为研究对象,针对舱室模块结构特点设计一种吊运工装,利用有限元软件构建工装模型并对整个吊运状态进行分析,结论如下:

(1)通过对比多种舱室模块吊装方案,分析在吊装过程中舱室模块容易变形的原因,采用吊笼进行舱室模块吊装作业,可有效避免舱室单元在吊装过程中的变形,减少吊装失误次数,进一步提高邮船建造的效率并节约成本。

(2)优化的吊笼工装结构强度符合相关规范的参数要求,满足舱室模块的吊装作业需求,覆盖较多类型舱室模块的吊装需求,提升船厂舱室模块吊装的安全性和高效性,可为其他同类型的豪华邮船舱室模块吊装方案设计提供一定的参考。