自走式番茄收获机底盘调平液压系统设计

陈晨

(中国铁建重工集团新疆有限公司农机液压所,新疆 乌鲁木齐 830009)

0 引言

全球番茄种植和加工的区域主要位于地中海沿岸、美国加州以及中国的新疆和内蒙古等省份。新疆作为我国番茄种植和加工的主要地区,其产量约占全国产量的2/3,目前已成为新疆种植的支柱产业[1]。我国番茄的种植、收获和加工已基本实现机械化作业,但就番茄收获环节而言,收获设备主要依赖进口,最为常见的机型有意大利的GUARESi、CORIMA,美 国 的MTS、Johnson 和commander等。相较于人工采收机械采收具有效率高、成本低及番茄损耗少的特点。由于番茄收获机进口价格昂贵、周期长、售后服务不及时以及目前人工采收成本居高不下等诸多矛盾日渐凸显,因此亟需加强番茄收获机的理论研究及产品研发。

番茄收获机主要由采收、输送、振动分离、色选、调平、底盘调平、底盘行走及转向等主要部件构成,底盘调平作为主要构成部分之一,其稳定性对整机采收效果的影响至关重要。当收获机作业时,车身会因地面高低不平而产生左右倾斜,如果底盘调平系统不能正常工作,将导致输送和色选皮带跑偏及偏磨、色选精度下降、割刀断裂甚至整机侧翻。

本文分别以番茄收获机底盘左右侧平衡时和倾斜α角时两种状态下的液压油缸受力分析为切入点,确定了油缸和泵的主要技术参数,设计底盘调平液压系统,并对调平效果进行模拟验证。

1 主要参数确定

1.1 整体方案介绍

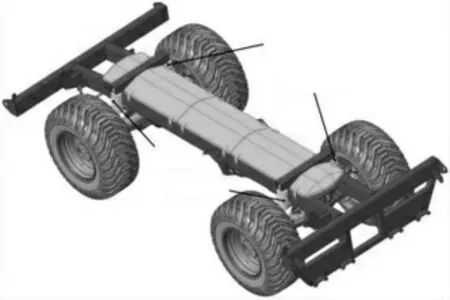

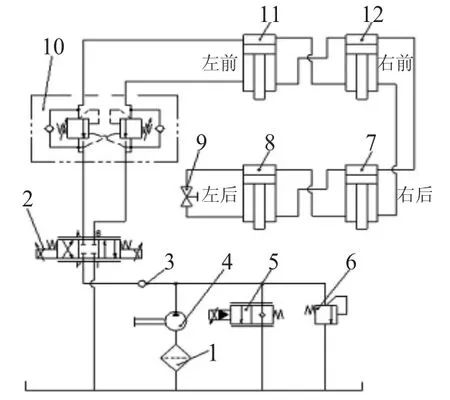

本底盘调平系统采用4 根相同参数的双作用单出杆油缸支撑,分别布置在底盘的左前、左后、右前、右后,有4个支撑点,如图1。通过查阅相关文献得知拖拉机和汽车的最大倾翻角和最大滑移角分别为40°和17°[2-3],考虑到当倾斜至17°时整机已发生侧滑,此时收获的番茄聚集在车身较低侧,严重影响色选精度,并且调平油缸行程和底盘高度也会相应增加,综合各方面因素,将最大倾斜角设定为10°,同时为避免调平控制系统频繁工作缩短电气及液压元件寿命,将番茄收获机最小调平角设定为2°,即整机角度调平区间为2°~10°。为底盘调平油缸布置图如图1。

图1 底盘调平油缸布置

1.2 底盘油缸受力分析

1.2.1 整机左右侧平衡(α=0°)

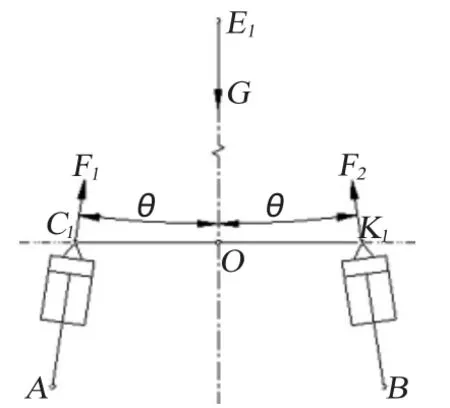

图2为车身左右平衡时的油缸受力图。

图2 左右油缸平衡时油缸受力图

式中G—整机重力13.5×104N;F1—左侧两根油缸的总支撑力,N;F2—右侧两根油缸的总支撑力,N。

当倾斜角α=0°时,F1=F2。θ=8°,为左侧油缸支撑力与重力方向的夹角,代入公式(1)得出F1=68163.4N。

1.2.2 整机向左倾斜至最大角度(α=10°)

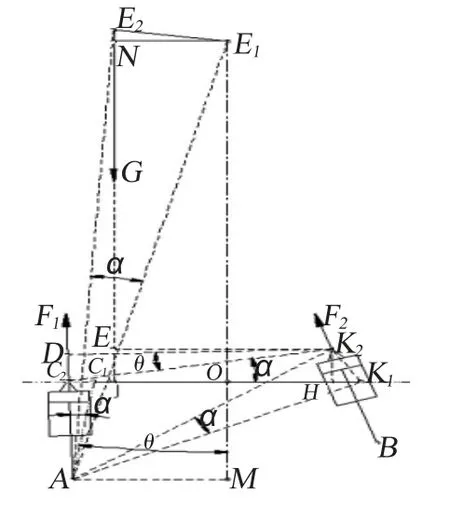

整机向左倾斜至α=10°时的油缸受力如图3。

图3 整机向左倾斜时油缸受力图

由力矩平衡方程[4]

式中E1—倾斜角α=0°时的重心;E2—倾斜角α=10°时的重心;EK2—重心E2作用于底盘的倾翻力臂,mm;DK2—左侧两根油缸支撑力F1作用于底盘的力臂,mm。

根据余弦定理:

式中∠K2AK1=α=10°;K1—倾斜角α=0°时横梁右侧油缸缸筒支撑点;K2—倾斜角α=10°时横梁右侧油缸缸筒支撑点;C1—倾斜角α=0°时横梁左侧油缸缸筒支撑点;C2—倾斜角α=10°时横梁左侧油缸缸筒支撑点。

其中AK1=AK2=854.2mm,∠AK1K2=85°。AC1=AC2=384mm。带入得K1K2=149mm,C1C2=66.9mm。

式中C1K1=C2K2=710mm,为倾斜前后横梁左右两侧油缸缸筒支撑点的距离,代入式(4)得C2K1=776.9mm。

在△C2K1K2中,cos∠K2K1C2=0.53,计算得出,HK1=79mm。

式中AE1=AE2=1 752.6mm。

式中E1O—横梁中心点至倾斜角α=0°时重心的距离,mm;OM—横梁中心点至左侧油缸活塞杆支撑点的垂直距离,mm;E1O=1324mm,OM=380mm,得E1M=1704 mm。

式中AM—点A至底盘中心点O的垂直距离,AM=410 mm,所以∠AE1M=14°。

由于∠AE2E1=∠AE1E2,计算得出∠E2E1N=9°,NE1=301.7mm,EK2=578mm。

在△DK2C2中

式中θ—左侧油缸支撑力与重力方向的夹角,且θ=∠DK2C2=8°

综上,将上述结果代入式(2)中,F1=110 996N。

1.2.3 液压油缸参数确定

FA、FC、FB、FD分别为左前、左后、右前、右后油缸的支撑力,且FA=FC,FB=FD。当倾斜角α=0°时4个油缸的支撑力相等,FA=FC=FB=FD=0.5F1=34082N;当整机向左倾斜α=10°时左前和左后两根油缸的受力相等,即FA=FC=0.5F1=55498N。

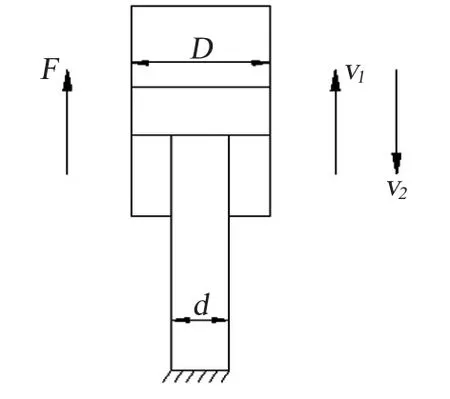

液压油缸受力如图4。

图4 液压油缸受力图

液压系统工作压力设定是否合理对整个系统至关重要,综合成本、重量及附件尺寸等因素,参照农业机械液压系统常压力,将底盘调平系统压力p设定为10 MPa。根据上述计算结果,当倾斜角α=0°时,F1=68163.4N,当倾斜角α=10°时,F1=110996N,因此按照α=10°时所需的油缸推力计算油缸缸径,油缸缸径计算公式[5-8]

式中D—油缸缸筒内径,mm;F—油缸推力,N;p—作用于无杆腔的压力,MPa;ηcm—油缸的机械效率,一般取0.95。

根据《液压工程师手册》和相关国家标准GB/T2348-1993 规定,油缸内径D取90 mm。当活塞最大行程为2 000 mm 时,速比i与活塞杆直径d配型为(速比×活塞杆直径)1.33×45mm、1.46×50mm 和2×63mm。由于机器在田间作业,活塞杆动作频繁,因此在常用的油缸速比中选择速比较大的参数i=2,此时活塞杆直径较粗,即d取63 mm。

当机身向左侧倾斜α=10°时,左侧油缸伸出直至使底盘保持水平状态,此时油缸两销轴中心距为507mm,油缸安装距为384mm(油缸完全缩回时两销轴中心距),因此其行程为123mm。参照《液压工程师手册》中关于缸径为90mm 的油缸最大推荐行程得知,底盘调平油缸的设计行程在其推荐范围内。综上,底盘调平油缸参数确定为杆径63mm,行程123mm,额定压力为10MPa。

1.3 液压泵参数的确定

1.3.1 液压泵工作压力的确定

液压泵最大工作压力

式中p—调平系统工作压力,MPa;Δp—液压泵至执行元件的压力损失,一般为0.2~0.5MPa。

Δp取0.5MPa,计算可得pp为10.5 MPa。

1.3.2 液压泵排量的确定

式中v1—缸筒伸出的速度,mm/s;D—无杆腔内径,mm;q1—流入无杆腔的流量,L/min;ηcv—油缸容积效率,由于泄漏量很小,一般近似取ηcv=1。

综合考虑调平系统的快速性、稳定性及安全性,v1设为30mm/s,即当整机倾斜至α=10°时,4s 左右使其恢复水平状态,因此需流入无杆腔的流量应为q1=11.5 L/min。

由于左、右每侧均有两根相同参数的油缸,则油缸总需求流量q应为q=2q1=23L/min。

液压泵流量计算公式

式中K—系统泄露系数,一般取1.1~1.3,本系统取K=1.1,计算得出qp=25.3 L/min。

式中np—泵输入转速,np=1800r/pm;Vp—泵排量,mL/r;ηpv—泵容积效率。

本系统选齿轮泵ηpv=0.9,则Vp=15.6 mL/r。查询液压设计手册及相关样本,选择齿轮泵型号为CBN-F316,其基本参数为:排量16 mL/r、额定压力16 MPa、额定转速2 000 r/min、容积效率≥91%。

2 液压原理设计

基于以上分析及计算结果设计出液压原理图,如图5。

图5 底盘调平液压原理图

机器在田间采收时,当右侧车轮路况较高时,整机向左侧倾斜一定角度,此时车身水平传感器发出信号至控制器,控制器将电流输出至电比例换向阀的右位比例电磁铁处,压力油经泵、单向阀、电比例换向阀及右位平衡阀进入左前油缸和左后油缸的无杆腔,从而使左侧两根油缸缸筒推动底盘上升至水平状态,通过控制比例电磁铁电流值的加载速度可调节底盘调平的速度。同理可分析出整机向右侧倾斜一定角度的控制过程。

3 试验

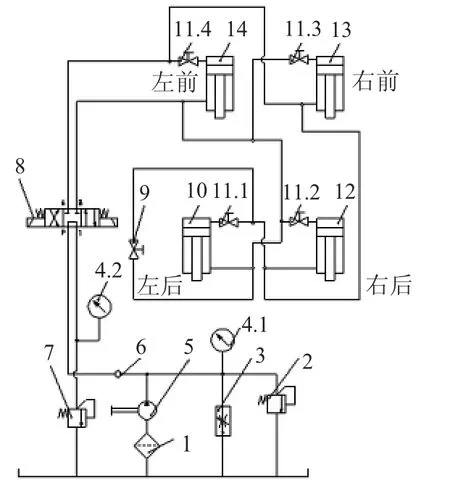

根据底盘调平液压原理图和厂内液压泵站搭建试验平台,试验泵站如图6,试验平台原理如图7。

图6 试验泵站

图7 底盘调平试验平台原理图

3.1 试验前准备

(1)按照试验原理图连接相关元件及管路;

(2)根据油缸运动速度并计算流量,调节调速阀,直至泵站流量与上述计算流量相近,然后关闭球阀。

3.2 试验过程

(1)模拟右侧车轮路况较高,使整机向左侧倾斜至最大角度α=10°,关闭球阀11.3 和11.2,打开球阀11.4 和11.1,调节加载阀至工作压力,电磁换向阀右位得电,此时左前油缸和左后油缸活塞杆逐渐伸出,伸出速度可通过调节调速阀实现。

(2)模拟左侧车轮路况较高,使整机向右侧倾斜至最大角度α=10°,关闭球阀11.4和11.1,打开球阀11.3 和11.2,调节加载阀至工作压力,电磁换向阀左位得电,此时右前油缸和右后油缸活塞杆逐渐伸出,伸出速度可通过调节调速阀实现。

3.3 试验结论

试验结果表明,本底盘调平液压系统能够满足番茄收获机在田间采收时对车身左右保持水平的需求。