油基岩屑脱油残渣制备复合胶凝材料研究

肖再亮,王 波,李茂川,王梦繁,刘文士

(1 四川省环境工程评估中心,成都 610014;2 西南石油大学化学化工学院,成都 610500;3 成都市兴蓉再生能源有限公司,成都 610063)

前 言

石油与天然气的开发对于保障我国能源安全、缓解能源压力和优化能源结构具有重要意义,然而油气开发过程中油基岩屑脱油残渣的处理处置已成为油气田开发环境保护的重要内容之一。党的二十大报告指出:“实施全面节约战略,推进各类资源节约集约利用,加快构建废弃物循环利用体系”,为大力倡导固体废弃物资源化利用提供了政策基础。针对工业固体废弃物资源化利用,将其作为原料制备各种建筑材料是最有效的方法[1]。

水泥是建筑行业必不可少的关键性材料,在我国发展过程中占有重要地位。据国家统计局数据,我国每年水泥生产总量均保持在20亿吨以上。因此,鉴于水泥行业存在吞废量大、市场广阔等特点[2],对脱油残渣回收制备水泥基材料开展了相关研究。胡景亮等[3]以油基钻井岩屑厌氧热回收处理过后的干渣为原料,通过室内实验进行了水泥熟料煅烧。研究表明,干渣掺量控制在3%以内煅烧的熟料性能与普通硅酸盐水泥相似。目前,关于脱油残渣作为辅助胶凝材料(活性混合材、矿物掺和料和非活性混合材)取代部分水泥熟料生产制备复合胶凝材料的研究相对较少。

本研究以脱油残渣为原料,研究脱油残渣作为辅助胶凝材料制备复合胶凝材料的可行性,以明确脱油残渣对复合胶凝材料性能的影响因素,进而确定最佳配比。此外,结合微观表征对复合胶凝材料的水化过程进行探讨,以期为脱油残渣资源化利用提供参考。

1 材料与方法

1.1 试剂与仪器

油基岩屑脱油残渣(某油气田热脱附处理站的剩余固相,呈灰黑色细粉,化学组成见表1,含油率为0.0103%±0.0011%)、熟料(经实验室炉1450 ℃煅烧而成,化学组成见表1)、高炉矿渣(购自水处理材料商家,呈粉状灰白色,化学组成见表1)、去离子水、行星式球磨机(PM-4L,上海珂璐纳实业有限公司)粉磨原料、电热恒温鼓风干燥箱(DHG-9202-2SA,上海鸿都电子科技有限公司)干燥原料、水泥负压筛析仪(FYS-150,绍兴市上虞道墟彬彬实验仪器厂)测定水泥细度、维卡仪(无锡市中科建材仪器有限公司)测定标准稠度用水量及凝结时间、水泥胶砂搅拌仪(NJ-160B,河北宇津试验仪器制造有限公司)搅拌水泥胶砂、恒温恒湿标准养护箱(SHBY-40B,河北宇津试验仪器制造有限公司)养护试块、三联金属模具(40×40×160 mm,沧州筑龙实验仪器设备)成型胶砂、水泥胶砂抗压实验机(LYYS-W1000KH,济南菱悦精密仪器有限公司)测定抗压强度。

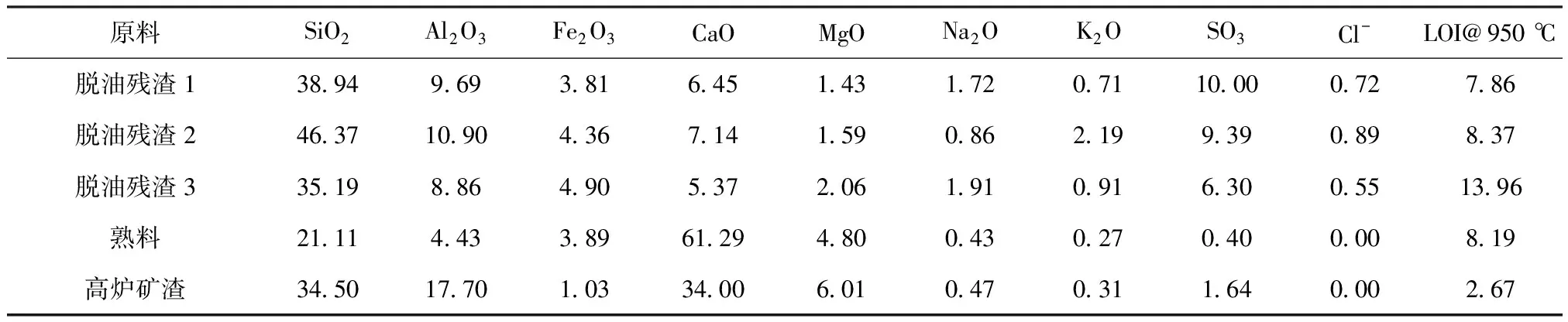

表1 原材料主要化学成分Tab.1 chemical components of raw materials (%,wt./wt.)

1.2 实验方法

1.2.1 脱油残渣机械活化

由于脱油残渣中硅铝含量较低(<60%),导致其火山灰活性较低[4]。本实验采用机械活化方式磨细脱油残渣,增大其水化表面积[5]。取足量的脱油残渣置于鼓风干燥箱内于105 ℃烘干24 h,取1 kg烘干脱油残渣置于行星球磨机(分别置于两个球磨罐)机械活化0.5 h,并筛分通过200目圆孔筛,装入密封袋备用。

1.2.2 复合胶凝材料及净浆制备

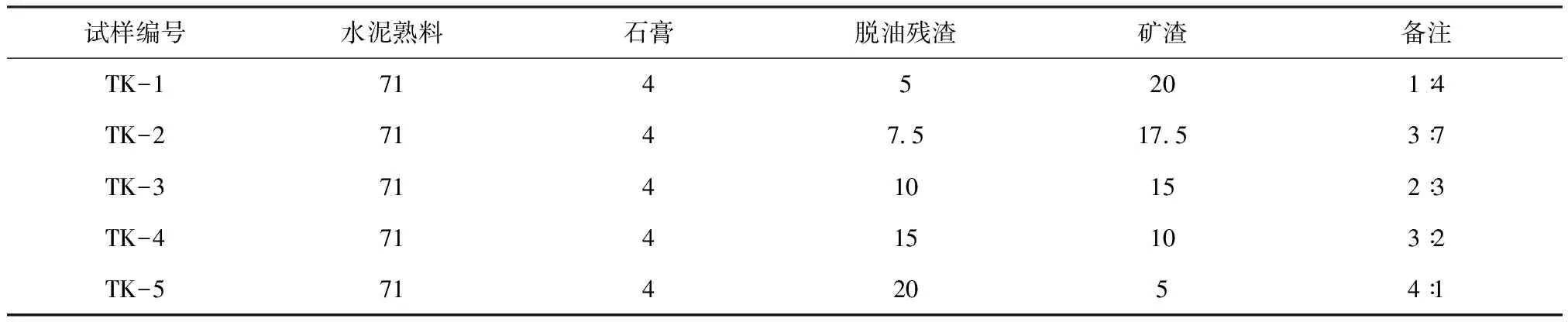

参照原料配方表(表2)将熟料、石膏、脱油残渣和矿渣准确称量混合均匀,制得三元复合胶凝材料(TK-1~TK-5)。制备三元复合胶凝材料是将脱油残渣与矿渣在其总量不变的情况下按一定比例(1∶4、3∶7、2∶3、3∶2和4∶1)两两复合掺加与熟料和石膏粉磨而成,其中脱油残渣和矿渣总量以等质量替代熟料比例为25%。以水灰比为0.35制备40 mm×40 mm×40 mm的水泥净浆样品,置于标准条件养护至相应龄期取出,破碎成5~10 mm小块,测试前将样品置于干燥箱中于60 ℃烘24 h以上,烘干样品中的水。

表2 复合胶凝材料原料配比Tab.2 The proportion of the composite cementitious material (%,wt./wt.)

1.2.3 分析测试方法

以胶砂强度活性指数法(K)评定脱油残渣的火山灰活性。参照《用于水泥混合材的工业废渣活性试验方法》(GB/T 12957-2005)[6]和《水泥胶砂强度检验方法》(GB/T 17671-1999)[7],脱油残渣以30%等质量替代硅酸盐水泥制作胶砂试件,并以纯水泥胶砂试件作为对照组测定脱油残渣的活性指数;同时对比市售水泥常用活性混合材(粉煤灰和矿渣)。

根据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346-2011)[8]用维卡仪测定复合胶凝材料的标准稠度用水量及凝结时间。依据《水泥胶砂强度试验》(GB/T 17671-1999)[7]制备复合胶凝材料砂浆,测定不同比例胶砂试块的抗压强度,并与《普通硅酸盐水泥》(GB 175-2007)[9]进行对比。

采用XRF和XRD对复合胶凝材料的化学组成和矿物组成进行表征。并采用美国的傅里叶红外光谱分析仪(FT-IR)测定净浆试样中特征基团。样品利用KBr压片法制样,上机测试(仪器测定频率范围为4×102~4×103cm-1及分辨率为0.5 cm-1)。采用等温微量热仪(TA/TAM AIR 8通道等温量热仪)分析复合胶凝材料体系48 h的水化放热速率和累计放热量。

2 结果与讨论

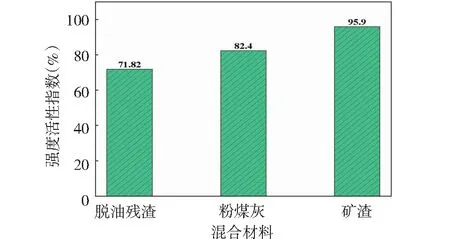

2.1 火山灰活性分析

《用于水泥混合材的工业废渣活性试验方法》(GB/T 12957-2005)[4]规定水泥胶砂活性指数不小于65%时才能称之为具有火山灰活性的混合材料。脱油残渣、粉煤灰和矿渣的活性指数结果如图1所示。由图1可知,脱油残渣作为混合材料替代部分水泥的胶砂活性指数为71.82%,略高于标准要求(65%),而普遍作为活性混合材的粉煤灰活性指数则为82.4%,矿渣粉达到95.9%。由于矿渣活性相比粉煤灰较高,潜在水硬性更好。因此,脱油残渣与矿渣同时作为混合材制备水泥熟料-脱油残渣-矿渣复合胶凝材料,不仅可以发挥其活性反应保证产品性能,且有利于提高脱油残渣的消纳量。

图1 混合材料胶砂活性指数测试结果Fig.1 Test results of activity index of mixed material colloidal sand

2.2 脱油残渣对复合胶凝材料性能的影响

2.2.1 物理性能

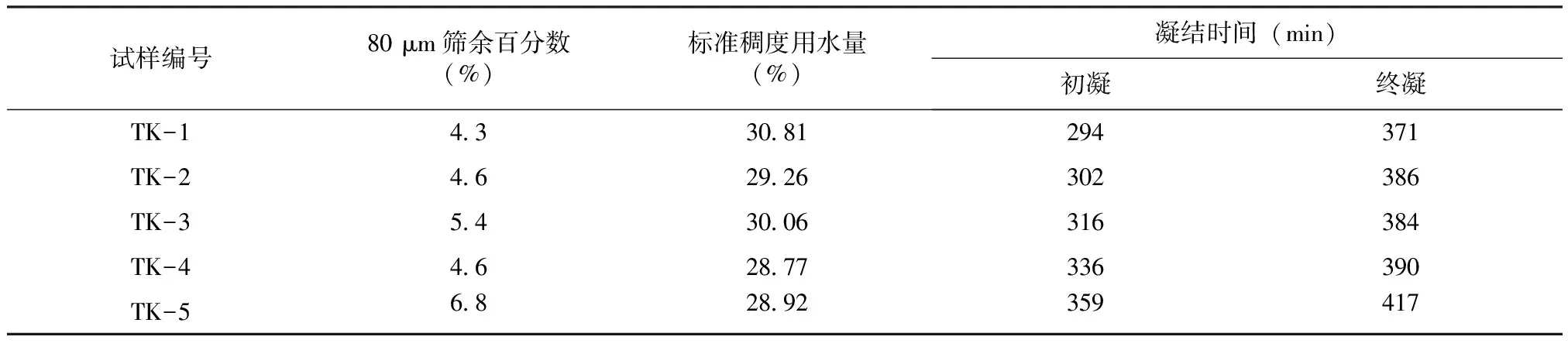

表3显示了水泥熟料-脱油残渣-矿渣复合胶凝材料的80 μm筛余百分数、标准稠度用水量及凝结时间。由表可知,不同脱油残渣-矿渣比例试样的80 μm筛余百分数无明显变化,且均低于《通用硅酸盐水泥》(GB175-2007)标准值(10%)。即说明经球磨机机械活化后的脱油残渣粒径对于水泥的整体细度无明显影响。与市售普通硅酸盐水泥的标准稠度用水量(约25.4%)相比[10],掺加了脱油残渣和矿渣的水泥标准稠度用水量整体较高(29.56%左右)。其主要原因是脱油残渣颗粒表面疏松多孔以及经过磨细后粒径减小、比表面积增大,导致浆体用水量增大。此外,随着脱油残渣与高炉矿渣复掺比例的增大,试块的凝结时间整体呈上升趋势,当脱油残渣-矿渣复掺比例为3∶7时,初凝时间为302 min,终凝时间为386 min;而当复掺比例增大至4∶1时,初凝时间为359 min,终凝时间为417 min。由于脱油残渣与高炉矿渣的活性均小于水泥熟料(图1),其水化速率相对熟料较慢,所以脱油残渣掺量越高,初凝时间与终凝时间均延长。

表3 熟料-脱油残渣-矿渣复合胶凝材料水泥细度、标准稠度用水量和凝结时间Tab.3 The fineness,water consumption of consistency and setting time of cementitious materials

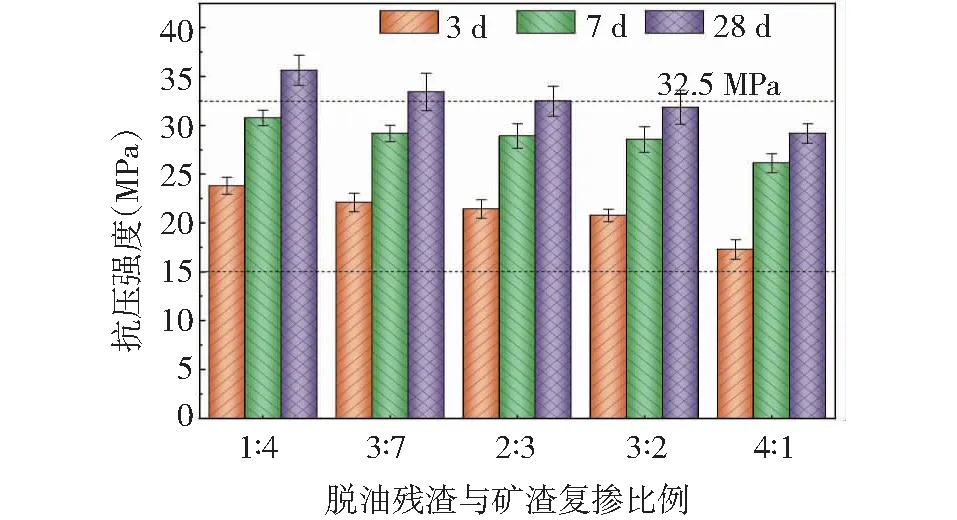

图2显示了水泥熟料-脱油残渣-矿渣复合胶凝材料的不同龄期抗压强度。由图2可知,混合胶砂抗压强度随养护龄期增加而增加。随着脱油残渣-矿渣复掺比例的增加,混合胶砂的不同龄期抗压强度呈逐渐降低趋势。TK-1和TK-2组别的混合胶砂3 d抗压强度分别为23.79和22.11 MPa、7 d抗压强度分别为30.76和29.19 MPa、28 d抗压强度分别为35.63和33.43 MPa,均达到了P.C 32.5R等级要求(3 d≥15 MPa,28 d≥32.5 MPa)。虽然TK-3~TK-5组别的混合胶砂3 d抗压强度(分别为21.44、20.77和17.28 MPa)均大于15 MPa,但是混合胶砂28 d抗压强度(分别为32.48、31.86和29.16 MPa)却低于32.5 MPa,不能满足强度等级要求。其原因可能是因为脱油残渣的水化早期强度发展较快、强度比较大;但后期强度提升率较小,强度发展缓慢。

图2 熟料-脱油残渣-矿渣复合胶凝材料胶砂抗压强度Fig.2 Compressive strength of Clinker-ODPR- Slag cementitious material mortars

2.2.2 化学组成

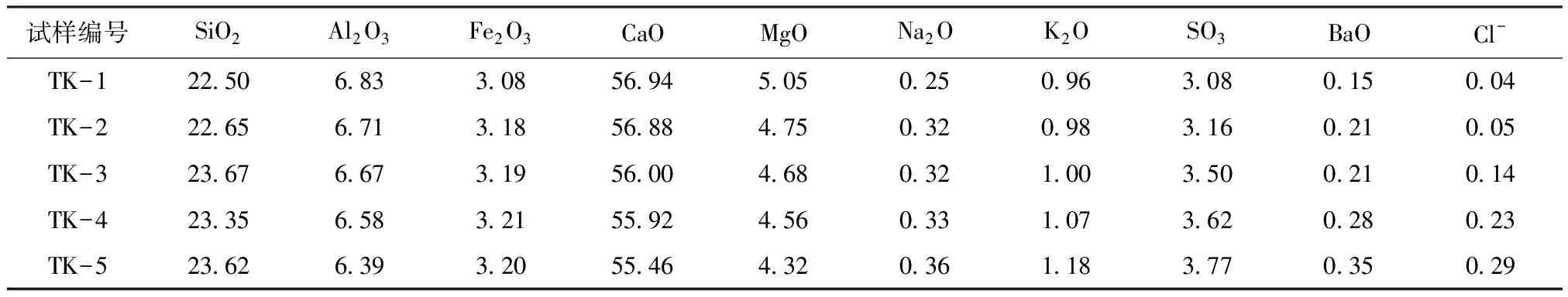

利用脱油残渣制备复合胶凝材料时不可避免引入一定量的有害组分(MgO、SO3和Cl-等)。其中MgO和SO3含量过高容易导致硬化的水泥浆体内部发生体积膨胀,从而降低了水泥的后期强度;含量过高的Cl-会导致钢筋锈蚀,降低钢筋混凝土的耐久性[11]。复合胶凝材料主要化学成分如表4所示。由表4可知,复合胶凝材料对体系的SiO2、Al2O3和Fe2O3含量无明显影响且MgO含量均低于《通用硅酸盐水泥》(GB175-2007)(MgO≤6.0%)。但随着脱油残渣-矿渣复掺比例从1∶4增加至4∶1(TK-1~TK-5)SO3的含量从3.08%上升到3.77%,Cl-含量从0.04%上升到0.29%。当脱油残渣-矿渣复掺比例为2∶3时,SO3和Cl-含量(分别为3.50%和0.14%)均高于标准值要求(SO3≤3.5%和Cl-≤0.06%)。由于脱油残渣中SO3和Cl-含量(10.20%和0.72%)相对较高,随着脱油残渣的掺量逐渐增加,导致复合胶凝材料体系中SO3和Cl-含量整体升高。因此,从复合胶凝材料化学组成分析,样品中脱油残渣-矿渣的比例应低于3∶7(TK-2)。

表4 熟料-脱油残渣-矿渣复合胶凝材料的化学组成Tab.4 Chemical components of Clinker-ODPR- Slag cementitious materials (%,wt./wt.)

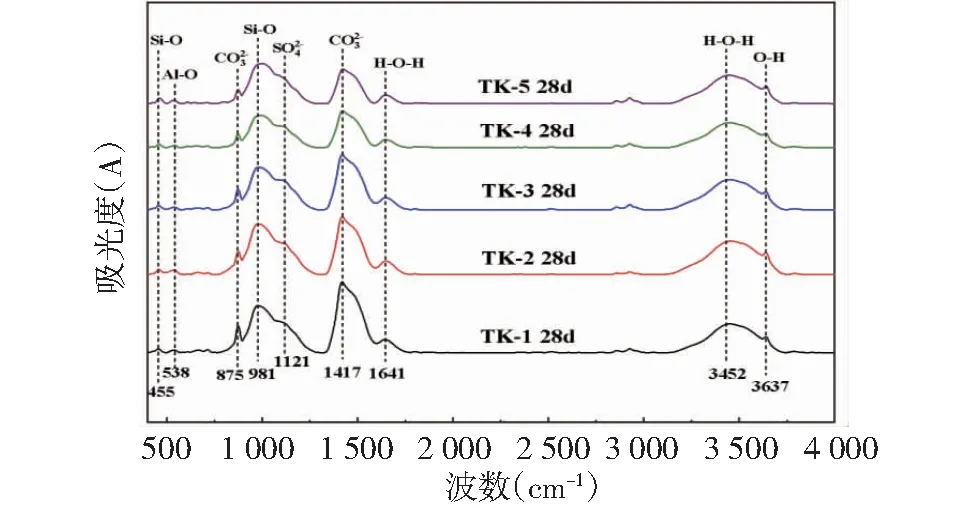

2.2.3 水化产物

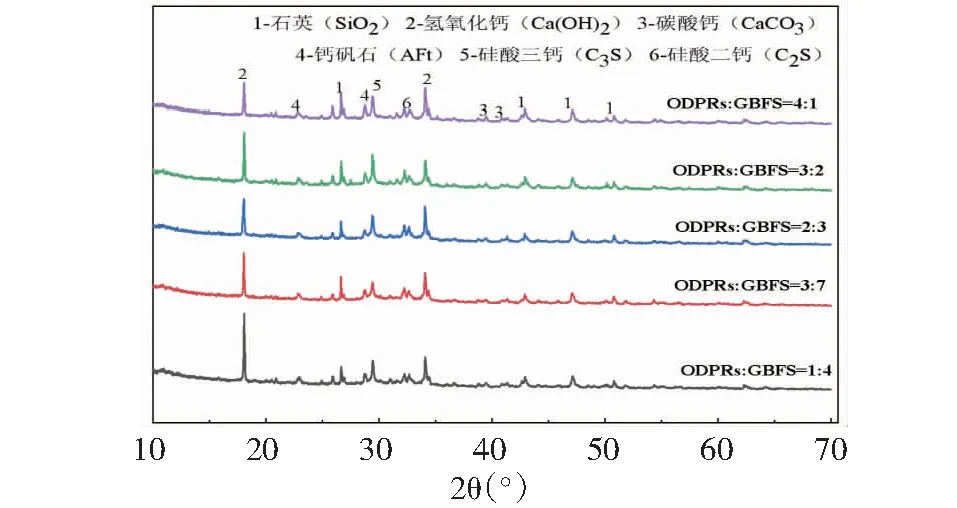

利用XRD和FT-IR分析28 d龄期净浆样品的水化产物,结果如图3和图4所示。由图3可知,混合净浆28 d龄期的主要水化产物为石英(SiO2)、氢氧化钙(Ca(OH)2)、碳酸钙(CaCO3)和钙矾石(AFt)等。相同养护龄期下,随着脱油残渣-矿渣复掺比例的增加,在衍射角为2θ=17.80°和2θ=34.09°位置处的氢氧化钙峰值逐渐减小。主要原因归结为脱油残渣与矿渣具有火山灰活性(活性指数分别为71.82%和95.9%),即存在一定量的硅铝质物质和活性硅铝酸盐,与熟料水化产生的氢氧化钙和二水石膏发生二次水化反应,并形成部分钙矾石(2θ=22.79°和2θ=28.74°)和C-S-H凝胶等水化产物[12,13]。随着龄期增长这些水化产物相互穿插、粘结,使得水泥浆体逐渐密实化。净浆中还存在石英(2θ=26.65°)和碳酸钙(2θ=39.57°)特征衍射峰,其主要来源于脱油残渣,但由于脱油残渣中碳酸钙含量不高,复掺比例增加,碳酸钙衍射峰变化不大。此外,由于石英矿物无胶凝性,不能与其他成分进行反应,只能为水泥浆体硬化过程中的提供填充作用,所以水泥体系中随脱油残渣掺量的增加,水泥胶砂强度降低。

图3 熟料-脱油残渣-矿渣复合胶凝材料净浆28 d 龄期XRD图Fig.3 XRD patterns of Clinker-ODPR-Slag cementitious materials blended pastes in 28 days

图4 熟料-脱油残渣-矿渣复合胶凝材料净浆28 d 龄期FI-IR图Fig.4 FI-IR patterns of Clinker-ODPR-Slag cementitious materials blended mortars in 28 days

2.2.4 水泥水化热

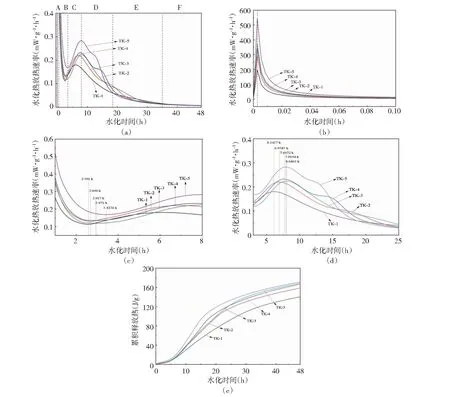

由于水泥的水化反应伴随着热量的释放或吸收,跟踪水化反应放热变化来研究脱油残渣对水泥水化各阶段影响是一个行之有效的方法[18]。复合胶凝材料体系净浆在前48小时内的的放热速率和累计放热量曲线如图5所示。

图5 熟料-脱油残渣-矿渣复合胶凝材料净浆放热速率和累计放热量曲线图Fig.5 Curve of heat release rate and cumulative heat release of cementitious materials blended pastes

由图5a可知,各组别复合胶凝材料中的放热速率曲线可被划分为A-F阶段,并且水化放热变化主要发生在加水后的40 h之内。根据普通硅酸盐水泥水化过程可分为诱导前期、诱导期、加速期、减速期和稳定期[19]。复合胶凝材料与水接触时(阶段A),水泥颗粒和水迅速发生反应,导致急剧放热,出现第一放热峰(诱导前期)。随着脱油残渣-矿渣复掺比例的增加,TK-1~TK-5组别水化释放速率峰强逐渐升高(图5b),这是因为矿渣和脱油残渣中含有的硅铝质物质,在水化过程可以促进钙矾石生成,增加水化放热速率[20,21]。进入阶段B结束时放热速率达到最小,出现一个放热低谷期(诱导期)。TK-1~TK-5水化诱导期的时间分别为2.591 h、2.690 h、2.917 h、2.971 h和3.4236 h(图5c),呈现逐渐延长的趋势,进而也延长了复合胶凝材料的凝结时间。这可能是由于脱油残渣和矿渣中的K+、Na+等碱金属离子遇水后快速溶出,使溶液的碱度迅速达到过饱和,从而使Ca2+的浓度降低,延缓了胶凝材料颗粒中Ca2+的溶出[22]。水化进程进入阶段C,放热速率快速增长,水化产生更多的水化产物,约5 h后放热速率达到第二个放热峰(加速期)。随着脱油残渣-矿渣复掺比例的增加,第二放热峰出现时间略微右移,进而延长了凝结时间,第二放热峰所对应的水化放热速率呈现逐渐升高趋势(图5d)。由于脱油残渣的活性(71.2%)小于矿渣(95.9%)和熟料,脱油残渣掺量越大,矿渣掺量降低,从而减少了矿渣颗粒为早期水泥水化产物的沉淀提供成核地点,导致凝结时间延长[23]。上述结果表明,脱油残渣-矿渣复掺可以延长诱导前期、诱导期和加速期,增加水泥水化放热。

水化进入阶段D,水化反应的放热速率快速下降。值得注意的是,该阶段中TK-2~TK-5组别的水泥体系又出现一个小的放热峰,但在TK-1组中没有出现;并且该放热峰随着脱油残渣-矿渣复掺比例的增加而更明显,其主要原因可能是由于脱油残渣经过机械活化作用后,使其反应活性增强,进而参与二次水化反应释放水化热。水化进到阶段E后,TK-1~TK-5组别的水泥体系放热速率均持续下降,并逐渐趋于稳定。

由图5e可知,在相同水化时间下,脱油残渣-矿渣复掺比例越大,复合胶凝材料水化放热量越大。水化过程进入加速期后,脱油残渣和矿渣的活性被激发,加快了其反应速率,而此时熟料的水化则趋于稳定,从而导致复合胶凝材料试样的后期放热速率仍然保持较高水平,累积放热量继续增加。因此,上述结果证明,脱油残渣-矿渣复掺延长水化诱导前期、诱导期和加速期,增加体系的水化放热和累计放热量。

3 结论与展望

本研究开展了油基岩屑脱油残渣制备复合胶凝材料的研究,结果表明:

(1)脱油残渣作混合材料对复合胶凝材料基本性能具有负效应,脱油残渣-矿渣复掺比例为3∶7时,满足P·C 32.5R等级要求。

(2)熟料水化产生氢氧化钙有效激发了脱油残渣和矿渣中硅铝质物质的活性,促使复合胶凝材料体系反应生成更多的氢氧化钙、钙矾石和C-S-H凝胶等水化产物,并且相互交错生长,形成空间网络结构,产生强度。

研究展望:本研究采用机械活化实现了脱油残渣的活化,后续研究将优化活化技术,利用加热和化学激发等方式,进一步增加脱油残渣在水泥基材料中的用量。同时,本研究主要研究水泥净浆和水泥胶砂的主要性能,后续研究将进一步研究应用于混凝土的相关性能,以实现成果的产业化。