SPS9000 型卷管机内啮合高压齿轮油泵故障浅析

周 斌

(浙江久立特材科技股份有限公司JCO 分厂,浙江湖州 313012)

0 引言

SPS9000 型卷管成型机是一款为了生产大口径直缝式不锈钢钢管而定制的成型卷管设备,主机由三组3000 t 单机并联组成,每组两个1500 t 液压油缸作为工作单元,动作程序由西门子PLC 和人机界面同步控制,液压动力单元采用6 组力士乐内啮合高压齿轮油泵(型号PGH5-30/125RE11VU2)成对并联设计方式。通常国内大吨位液压设备的液压系统一般采用轴向柱塞泵设计,不采用内啮合高压齿轮油泵并联设计。而进口设备中这种不常见的液压泵组的设计方式,虽然凭借其体积小的优点节省了油泵的安装空间、缩小了油箱的体积,但在设备运行开始就出现各种问题,其中最突出的问题是内啮合高压齿轮油泵。因此在内啮合高压齿轮油泵应用设计中,如果对各方面的相关影响因素考虑不全面,就会给正常的生产使用埋下故障隐患,影响设备的正常运行。

1 故障现象

德国力士乐内啮合高压齿轮油泵虽然性能非常出色,但由于进口内啮合高压齿轮油泵加工精度高,内部各部件尺寸都是相互关联的整体,没有通用配件可以替换。在进口设备SPS9000型卷管成型机生产运行的10 年时间里,先后出现各种机械性故障,如油泵小齿轮轴头弯曲断裂、骨架密封渗油、“月牙板”铜板断裂、油泵泵架断裂等,因其无配件的不可修复性,导致内啮合高压齿轮油泵经常因故障报废。

2 原因分析

2.1 液压泵结构

PGH5-30/125RE11VU2 型液压泵是一种体积小、容积效率高、具有固定排量的间隙补偿内啮合高压齿轮泵,泵体结构如图1 所示。

图1 PGH5-30/125RE11VU2 型液压泵泵体结构

液压泵采用相对齿轮内啮合的方式,通过两者啮合间隙的变化,将吸油区ΔS 的液压油定向输送到压力区P。

油泵轴向通过轴向密封垫片来平衡压力区和垫片背压,从而以较低的机械损耗来实现理想的密封效果。径向则由扇形体、扇形支撑体和密封辊组成径向补偿单元,俗称“月牙板”。该组件组成可自动间隙调整,将压力区与吸油区分隔。密封辊由波形弹簧片和橡胶棒构成浮动密封组件(图2),胶棒用于密封隔绝,而波形弹簧片用于支撑胶棒浮动调整。

图2 密封辊

2.2 故障现象

(1)小齿轮轴轴头弯曲(图3)。轴头部分弯曲变形,甚至断裂,造成高压齿轮泵损坏,泵架断裂。

图3 小齿轮轴弯曲

(2)“月牙板”组件断裂。扇形支撑体断裂,造成内啮合高压齿轮油泵内部卡死,从而导致联轴器损坏(图4)。

图4 断裂的扇形支撑体

(3)小齿轮轴轴封渗油(图5)。在拆卸故障泵组时,经常发现故障的内啮合高压齿轮油泵安装端面有大量的渗漏液压油,小齿轮轴轴封老化,渗漏较大。

2.3 故障分析

2.3.1 小齿轮轴轴头弯曲变形断裂

(1)分体式铝合金泵架连接处螺纹孔出现疲劳裂纹(图6)。内啮合高压齿轮油泵长期工作产生的振动,引发螺纹孔的裂纹扩散,导致铝合金泵架连接松动,最终导致铝合金泵架连接处断裂。在工作环境中高速负载运行时,轻者引发联轴器轴向同心度超差,使小齿轮轴轴头有较大的偏差摆幅,导致轴头弯曲变形,重者泵架断裂的同时扭断小齿轮轴轴头和联轴器。

图6 泵架螺纹孔疲劳裂纹

(2)联轴器弹性块破损。这种情况会导致安装在齿轮油泵轴头的联轴器与安装在电机主轴的联轴器在啮合传动之间产生刚性接触,或者啮合部位受力不均匀。在长时间运行的情况下,刚性接触会导致联轴器出现部件磨损变形、断裂现象。而且扭矩受力不均匀也会产振动,对铝合金泵架结构稳定性产生巨大的影响,进而加剧松动和断裂的情况。

(3)高压过滤器滤芯堵塞。这种情况主要发生在电机启动阶段,就是通常所说的“闷车”现象发生的时候,油泵出口液压油无法通过高压滤芯出口输出流量,油泵小齿轮轴轴头联轴器转动阻力瞬间加大,轻者扭断联轴器弹性块,重者电机主轴的高扭矩会直接将联轴器扭断变形。

2.3.2 “月牙板”组件断裂

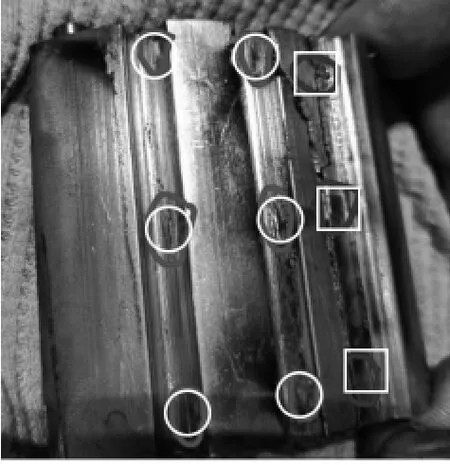

经过拆解多个故障内啮合高压齿轮泵,发现“月牙板”组件断裂故障只要是由于两组密封辊中的一组出现移位现象,支撑胶棒的波形弹簧片位移到了扇形支撑体的前端,从而形成一个受力支点,导致小齿轮轴齿顶挤压折断扇形支撑体,断裂位置见图7。

图7 断裂位置

该判断的依据不仅凭拆卸出来的原始状态(图7),从断裂的扇形支撑体上正常的波形弹簧片接触点的压痕(图8 圆圈位置)与异常位置挤压痕(图8 方框位置)进行对比,能够很直观地反映出扇形支撑体折断时的状态。当波形弹簧片位移到异常压痕点位置无法移动时,正处于内齿的齿顶,形成了一个支点,小齿轮轴齿顶转动到该点时,在支点的两端形成一个向下的挤压力,造成扇形支撑体受力断裂。

图8 波形弹簧片压痕

导致波形弹簧片产生位移的因素主要有以下两个:

(1)“半月板”组件的磨损。内啮合高压齿轮油泵长期高负荷运行,泵体内部温度较高,而黄铜材料的半月板组件的热膨胀系数较大,扇形体与扇形支撑体外表接触面造成磨损。升压时,内外齿齿腔内压力挤压长扇形体和扇形支撑体外表面,两者内接触面贴合时密封辊无法移动,而低压泄荷时内外齿齿腔内压力降低,两者内接触面间隙就会增大,当内表接触面的间隙增大的一定程度时,密封辊中的波形弹簧片松动脱落,随着液体流向移动至前端。

(2)过滤器滤芯的变形堵塞(图9)。滤芯的变形导致高压滤芯出口处流通截面面积较少,相当于在内啮合高压齿轮油泵出口加装了一个节流阀,高压滤芯刚开始污染堵塞变形时,对油泵的输出流量影响不大,但会增加出油口P 区的压力,齿轮油泵空载和负载时的压力加大,长时间高压工作,引起内啮合高压齿轮油泵泵体温度上升过快,油箱散热不足的情况下会使油温升高,从而加剧内啮合高压齿轮油泵内部“半月板”组件的磨损。

图9 变形滤芯

当滤芯变形到一定程度后,会迫使高压滤芯出口处输出流量降低,齿轮泵的内耗加大,出油口压力升高的同时吸油减少,导致泵内磨损和发热加大,同时小齿轮轴的径向扭矩负载也会急剧增加,泵体内各部件受力变形,从而加大了“半月板”组件的间隙,密封辊中的波形弹簧片也会松动脱落,随着液体流向移动至前端。

2.3.3 小齿轮轴轴封渗油

小齿轮轴轴封渗油现象在日常维护过程中时常发现,其主要原因是小齿轮轴轴头承受较大的径向力,造成滑动轴承磨损,轴与滑动轴承的间隙配合加大,导致轴封的密封唇边单侧受力,当超出油封的承受极限,就会造成渗油漏油现象。而引发小齿轮轴所受径向力增大的两大因素,就是出油口滤芯堵塞和联轴器弹性块破损受力不均。

另外,内啮合高压齿轮油泵泵体升温过快,长时间得不到冷却,也有会导致轴封老渗漏,这和滤芯的变形堵塞密切相关,也和油箱冷却设备的散热性能相关。

3 改进措施

3.1 泵架

原内啮合高压齿轮油泵泵架材料为铝合金,其抗振性能和耐疲劳性能不适应设备的长时间工作,螺纹孔出现的发散性疲劳裂纹会影响泵架结构的安全稳定性,因此对原有基面安装尺寸进行数据测绘,取消原有分体式泵架的结构布局,采用不锈钢材料制作整体式泵架。一方面这种设计具有可靠的整体稳定性,另一方面也降低了泵架的加工难度,安装使用更加便捷,避免分体式结构连接固定松动带来的不稳定性。

3.2 滤芯

原常规高压过滤器滤芯的壁厚不符合设备现的使用状况,因此高压滤芯的内壁壁厚从1.5 mm 增大至4 mm,按需特制专用滤芯。增大滤芯内壁壁厚可以提高滤芯的抗压强度,降低高压滤芯的污染后受力变形的概率,延长滤芯的使用寿命,同时配合后期的定期维护,可以大幅度降低齿轮油泵的故障率。

3.3 油温

针对内啮合高压齿轮油泵升温过快的缺陷,在原有水冷散热器基础上加装工业油冷机,控制内啮合高压齿轮泵油箱油温。油温过高会导致泵体散热不良加剧损耗,以及各密封件和联轴器弹性块过早老化,缩短齿轮泵的使用寿命。一般油温控制在45 ℃左右,一方面可以让液压油有充足的流动性,降低液压油变质带来的风险,延长液压油的使用寿命;另一方面能够加大泵体和液压油的温差,使得齿轮泵体能够得到充分的散热,延长齿轮泵的使用寿命。

3.4 联轴器弹性块

原星形联轴器弹性块为黑色丁腈橡胶(NBR)材料,虽然有优异的耐油性和弹性,但其耐撕裂性能较差,常常出现内圈断裂现象。因此在油箱温度得到有效控制的前提下,采用具耐磨性、耐油性、耐撕裂性优异的红色聚氨酯联轴器弹性块,确保弹性块的使用寿命,降低联轴器故障的风险。

4 制定维护方案

依据诱发内啮合高压齿轮油泵故障的外在因素,制定合理的日常维护方案。

(1)每星期对工业油冷机进行检修,清理过滤网尘,确保该设备正常工作。

(2)每月定期拆卸电机检查泵组星形联轴器弹性块是否完好,如有破损及时更换。

(3)每季度定期拆卸高压滤芯,检查滤芯污染和变形程度,如污染严、变形严重的需要及时更换。

(4)每半年对设备液压油进行过滤。采用CJC 过滤设备48 h不间断过滤,每个油箱每次消耗一个滤芯。

5 总结

内啮合高压齿轮油泵在进口大吨位SPS9000 型卷管机液压系统的应用中,直观地反映出该类型齿轮泵在实际使用中所存在问题。虽然内啮合高压齿轮油泵性能优异,在设备液压系统的流量、流速和压力响应控制中表现出色,但容易受外部条件的干扰,因此在相关连接部件的选材、液压元件的选型和温度控制方面,应该在设备设计阶段对相关因素做出细致的考量,以便更好地体现出内啮合高压齿轮油泵在实际应用中的优势。

通过SPS9000 型卷管机高压齿轮油泵故障分析,深入了解故障成因,对该类型齿轮油泵的不可修复性有了一定了解,为了降低其故障率、延长使用寿命,必须制定合理的维护方案,确保内啮合高压齿轮油泵使用的稳定性。

———《扇形的认识》教学廖