面向顾客满意度的交付过程质量改进模式

刘 岩,胡航兵,周鑫明,潘远双

(成都飞机工业(集团)有限责任公司,四川成都 610091)

0 引言

对于制造、交付一体化工厂而言,产品交付部门是直面顾客的部门,类似于汽车工厂设置的4S 店。而交付过程是顾客进入工厂验收产品的过程,类似于消费者进入4S 店选购汽车。汽车4S店逐步从“服务车”向“服务人”转变[1],而对于制造、交付一体化工厂,尤其是涉及制造武器装备产品的工厂,不仅要“服务人”,更要“服务产品”,不断将顾客的需求转化为武器装备质量的提升。工厂制造产品的根本目的是以产品质量的提升,增加顾客使用产品的胜算,最终实现“从交付产品向交付战斗力转变”。

随着工业4.0 及“中国制造2025”的提出,质量的定义已经发生了根本性的转变,即从“满足设计需求”转变为“满足顾客需求”。因此,产品的质量改进方向也发生了变化,即从“满足设计要求的改进”转变为“满足顾客需求的改进”。对于企业质量管理以及设计、制造过程的质量改进,已经有较多的成果可以借鉴。傅艳[2]从企业质量管理的角度分析了基于QFD(Quality Function Deployment,质量功能展开)航天产业质量管理模式研究。许健[3]等从设计的角度分析了基于QFD 的新型飞行器结构设计方法研究。潘悦[4]等从制造过程质量改进的角度,分析了基于六西格玛管理的某型机机身机翼对接质量改进。陈洪根[5]等从制造的角度分析了基于DMAIC 的转向轴生产质量改进。可以看出,关于质量改进的研究更多集中在企业管理层面以及具体的设计、制造阶段,而针对交付产品的特定过程(如交付过程)的质量改进,相关研究成果比较少。

1 交付过程分析

1.1 交付过程简述

制造、交付一体化工厂的交付过程是从用户开始验收到产品交付的过程,是介于顾客使用与产品制造过程的中间环节(图1)。区别于传统产品的交付,顾客不仅需要试用产品的最终功能,而且会对产品的所有功能进行验收,是顾客需求集中体现的环节。顾客的使用标准与工厂的制造标准在此过程中可能出现矛盾与融合,进而实现产品的更新、迭代,在满足顾客需求的同时提高设计制造水平。

图1 交付过程示例

1.2 当前交付过程存在的主要问题

1.2.1 缺少对顾客需求的认知

Kano 模型描述了需求实现程度与顾客满意度之间的关系,并提出5 种实现关系,即基本型需求、期望型需求、兴奋型需求、无差异需求、反向需求。因此,只有对顾客需求有充分的认知,才能制定相应的策略。若依据Kano 模型来评判工厂对顾客需求的认知,一直以来,工厂认为顾客的需求应该处于“基本型需求”,制造的产品满足设计只要具备基本的属性或功能即可。当顾客验收产品时,产品满足设计的要求,顾客就会满意;当顾客验收产品时,产品不满足设计的要求,顾客就不会满意。由此可知,工厂对顾客期望的需求忽略了顾客不仅对产品属性、功能有基本需求,而且有差异化的使用需求,同时也忽略了顾客对产品外观情感的需求。

1.2.2 交付问题未实现真正归零

在交付过程中,存在同一产品交付不同顾客和同一顾客验收不同产品的情况,以及一个问题需要多个部门联合解决,甚至需要供应商以及顾客代表参与的情况,这就造成问题处置过程中复杂的关系网。如果没有清晰的问题处置流程,只是为了更快地解决顾客需求,采用“提出问题,解决问题”的思路来满足顾客的即时需求,就会导致问题处置的效率掩盖了顾客对产品改进的需求,只解决了交付过程中当前产品的问题或某个顾客的需求,却没有提高制造过程中后续产品的质量。最终的结果就是问题处置代替了问题归零,以至于前面发现的问题在后续产品交付过程中被同一顾客或者不同顾客重复发现,造成顾客的不满。

1.2.3 缺少有效的管控机制

在GJB 9001C—2017《质量管理体系要求》[6]中,对于产品交付过程没有特定的章节进行描述与规定,却对顾客的满意度作了明文要求:“应监视顾客对其需求和期望已得到满足的程度的感受,应对顾客抱怨或投诉实施改进,并将处理结果及时通报顾客”。因此,厂内在构建质量体系时,虽然构建了交付过程的体系文件要求,但是仍然偏向于满足设计要求,对顾客需求缺少有效的管控机制,使顾客需求在记录、传递、落实等多个方面均存在“失真”现象,以至于在工厂、顾客代表以及顾客高度交叉的交付过程中,顾客需求不能长期得到满足或无法有效传递到制造过程和设计源头,造成顾客的不满。

2 面向顾客满意度的质量改进模式探索

QFD 起源于20 世纪70 年代,由质量管理大师赤尾洋二和水野滋提出,是一种在产品开发设计阶段就对产品质量、成本、可靠性实施保证的方法体系,它可以通过典型的质量工具,将顾客需求准确无误地转换成产品特性。后来被日本其他公司广泛采用,现已成为一种重要的质量设计技术,得到世界各国的重视。

2.1 基于QFD 的顾客需求分析

QFD 一般分为4 个阶段,分别为设计、详细设计、工艺、生产制造(图2)。运用QFD 的质量展开办法,将顾客的需求转换为设计、制造过程中的CTQ(Critical To Quality,关键质量)。但是在特定交付过程中,除了顾客对产品的功能、性能有使用需求,同时需要将顾客的情感需求应用于产品的表面质量提升工作中,最终将顾客的情感转化成表面制造标准。

图2 QFD 过程示例

传统QFD 输入对顾客需求依赖比较大。根据以往顾客验收的经验,顾客需求往往是差异的、动态的,因此在区分各关键需求重要度的同时,还要对各个需求进行综合评分,依据综合评分进一步深化对顾客差异化需求的认识。

由图3 可知,经QFD 分析,按照重要度进行排序:功能、性能=结构密封性>结构间隙=耐腐蚀性=防水、排水性能>表面质量=表面涂层耐磨性。通过对不同顾客需求的对比可以看出,所有顾客对功能、性能、结构密封性、表面质量都非常关注。但是不同地区的客户对产品的需求也存在差异,例如:顾客1 和顾客6 更在乎结构间隙;顾客2 和顾客5 对产品的耐腐蚀性能比较关注;顾客3 对防水、排水性能比较关注;顾客4 对表面涂层的耐磨性更加关注。同时可以发现,某顾客在不断验收产品的过程中,对某一关键需求的评分会出现动态调整。因此,在顾客需求的传递及落实上,不仅需要考虑重要的关键需求,同样要关注顾客需求的差异性和动态性。以QFD 分析的顾客需求为输入,作为定向产品的CTQ 特性,第一时间在产品制造过程进行落实改进,使最终定向输出的产品能满足不同顾客的“期望性需求”。

图3 QFD 分析模型

顾客的需求不是一成不变的,不同顾客的需求也不是相同的,因此工厂需要不断提高对顾客需求的认知,从而制定相应的改进策略。

2.2 梳理问题处置及归零流程

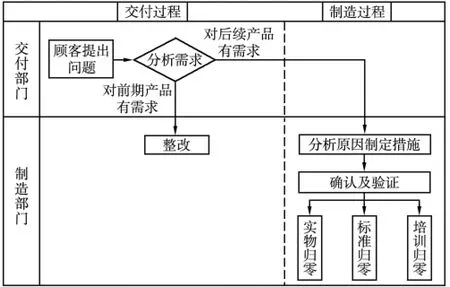

按照GJB 9001C—2017《质量管理体系要求》要求:“产品和服务的质量信息管理应满足相关法律法规和顾客的需求,建立质量信息管理系统”。区别于传统的纸质台账,信息化的顾客问题管理平台是掌握顾客需求的关键第一步。因此,从问题录入、处置、标准举证、责任判定、归零5 个方面探索交付过程质量改进模式,交付部门负责将顾客需求完整录入信息化平台,以交付问题全过程归零为目标,启动顾客问题的处置、归零(图4)。

图4 顾客问题处置归零流程

首先对顾客问题进行处置,确保顾客需求立即得到尊重,使当前产品满足顾客的初步需求;然后通过标准举证环节,判断顾客需求是否高于当前制造标准,进一步认识和掌握顾客的差异化、动态化需求;最后对每一条问题均落实责任,进行责任单位考核,确保交付问题在后续制造产品以及待交付产品中得到有效控制,真正实现每一条交付的问题在制造过程及待交付过程中都能够实现归零,提升制造质量水平,全面提高顾客满意度。

2.3 明确顾客需求管控流程

按照GJB 9001C—2017《质量管理体系要求》要求:“应监视顾客对其需求和期望已得到满足的程度的感受,应对顾客抱怨或投诉实施改进,并将处理结果及时通报顾客”。因此针对顾客提出的问题,应分析顾客需求,对可实现的顾客需求通过顾客问题处置和归零流程实现产品实物归零;对于顾客使用标准与制造标准差异较大的,通过标准评审方式,几方达成一致意见,实现产品标准归零;对于需要长期技术攻关才能解决的问题或顾客需求在现有设计、工艺技术条件下无法实现的,纳入新顾客交付前的培训教材中,使顾客提前了解制造质量情况,实现培训归零(图5)。不管哪种归零方式,对于顾客提出需求后,均要保证当前产品满足顾客的当前需求,确保顾客期望的需求可以得到初步满足。

图5 顾客需求管控流程

3 结束语

本文运用QFD 的方法,对顾客的差异化、动态化需求进行分析,综合评判用户需求,并通过处置、归零以及需求管控流程,确保顾客需求在当前产品以及后续产品得到解决,该方法建立了顾客需求推动质量改进的新模式,初步构建了特定的交付过程质量改进新模式,可在不同产品的交付过程中推广应用。