NB-IoT 技术在无线振动监测系统的运用

倪秋华,张华芳,高 伟,王 超,张舒麒

(苏州热工研究院有限公司,江苏苏州 215004)

0 引言

由于机械设备在役状态监测技术在保障机组安全、稳定运行方面有着重要作用,状态监测技术的升级日益受到行业的重视,尤其对反映各重大设备复杂运行状态信息的振动信号。目前国内外已先后推出过上百种在线的分布式和网络化的机械振动监测系统[1],同时物联网融合4G 通信技术的应用已在电力行业各个领域悄然兴起[2]。随着大数据时代的到来,在物联网技术的支持下能够将大数据技术、区块链、人工智能密切地关联在一起。作为3GPP(3rd Generation Partnership Project,第三代合作伙伴计划)在2014 年开始推动标准化任务的成果,NB-IoT(Narrow Band Internet of Things,窄带物联网)[3]具有强链接、高覆盖、低功耗、低成本等特点,同时可以灵活应用技术优势实现低速业务,发展前景广阔。为了弥补传统旋转机械设备在线振动监测技术手段的不足,有机结合NB-IoT 无线传输技术与工业级加速度传感检测技术,打造了基于NB-IoT 技术的无线振动监测系统,能够有效解决数据传输连接受限、信号覆盖有限、运维成本高[4]等不足,具有诸多优势[5]。

1 总体方案

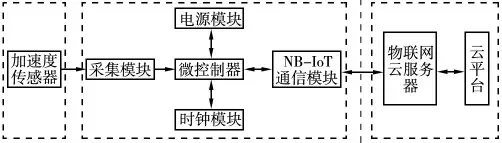

该系统由监测终端(硬件)和软件系统两大部分组成(图1)。

图1 系统组成

(1)监测终端包括微控制器、采集模块(A/D 转换及预处理电路)、电源模块、时钟模块、通信模块和加速度传感器等。微控制器作为终端的“大脑”,负责终端系统的逻辑控制与运算,同时与采集模块、通信模块、电源模块及时钟模块相连接,将各模块有机组合成一个整体。

(2)软件系统则基于物联网云平台搭建,先由工业级加速度传感器采集机械设备对应的振动信号并经A/D 转换和预处理后,微控制器转由无线通信模块将采集到的振动信号传输到指定的云平台服务器,最终由云平台存储管理、信号处理及结果展示。

2 硬件设计

2.1 加速度传感器

加速度计是工业现场最常用的振动传感器,其中压电式加速度计的优势是噪声低、频率最高可达30 kHz;MEMS 电容式加速度计[6]频率一般在20 kHz 左右,具有高精度、低温度敏感系数、低功耗、宽动态范围、微机械结构等优点,市场广泛应用。目前部分MEMS 加速度计已经具有超低的噪声和出色的温度稳定性,非常适合应用于状态监控,不过受限于信号频域带宽,无法进行更加深入的诊断分析。

虽然MEMS 传感器在成本、尺寸、集成性和功耗等方面优势明显,但压电式加速度计的带宽和噪声性能明显更优,当前在工业现场的运用更普遍。综合考虑后,选用常规工业级加速度传感器(灵敏度为100 mV/g),以便进一步展开振动测试分析,同时与现场离线巡检测试结果更兼容、更便于比较。

2.2 设计与选型

2.2.1 NB-IoT 收发模块

(1)基于通信覆盖范围的考虑,相较于蓝牙、ZigBee 等短距离通信技术,选择移动蜂窝网络。

(2)基于硬件成本和技术先进性的考虑,不选用LTE、4G、5G 技术、LoRa 技术和GPRS 技术,最终确定采用物联网模块NB-IoT。

(3)部分现场旋转机械设备有可能位置偏僻,考虑到当前中国移动的网络覆盖是最广泛、最稳定的,所以选取中国移动的NB-IoT 模组[7]。

(4)在物联网模块选型方面,具体元件则采用WH-NB73 进行二次开发。该模块硬件集成了基频芯片、MAC、功率放大器和射频收发单元,内置超低功耗运行机制,可以有效实现模块的低功耗运行。

2.2.2 采集模块

(1)微控制器选用STM32L496VGT6,芯片数据总线宽度为32 bit,芯片SRAM 空间大小为320 kB,1 Mflash。

(2)系统频率为80 MHz,可进入超低功耗模式,采用最新的半导体技术,待机电流达到nA 级。

(3)采用AD7606 经典采集芯片,最高可支持8 路信号同步采集,AD 芯片具有16 位的分辨率,采样精度高。该芯片采样频率高,读写速度快、功耗低。

(4)采用同步AD 模数转换器对进入系统的传感器信号进行同步采集,采集模块的采样频率可选200 Hz、4000 Hz、8000 Hz、16 000 Hz、32 000 Hz。

2.2.3 电源电路

为了使产品的使用灵活多样,无线系统中的电源具备3.3 V、±5 V、24 V 三种供电方式,并可提供IEPE 恒流供电,提供电池供电与外供电两种供电接口。系统馈电后可直接对电池进行充电,不需要进行拆卸更换电池(图2)。

图2 电源系统

系统电源的特点有:①电路均采用uA 级的漏电流电压芯片进行设计,提高电池利用率;②系统休眠时电压芯片可控制为关断模式,设置了电池的充电状态灯,进入休眠模式后实测系统的电流为2.07 μA;③系统电池供电为2 节18650 锂电池,电池容量为6800 mA·h,系统理论待机时间为32 850 h。系统运行时峰值系统测试电流为248.4 mA,系统主动发送一次时间为12 s,整个系统可以发送8212 次。按4 h 发送一次波形,一次充满电系统可以持续工作3.7 年。

3 系统运用测试

3.1 系统平台

系统应用软件采用网络B/S(Browser/Server,浏览器/服务器模式)架构开发,采用积木化模块式的结构,软件组成有程序、数据、文档等。B/S 结构的特点是,将数据分布到某个数据服务器,将程序分布到程序服务器或Web 服务器;客户端只需要加载应用服务器的部分程序,用于数据的显示和命令输入。Web 浏览器是客户端最主要的应用软件,将系统功能实现的核心部分集中到服务器上,能够简化系统的开发、维护和使用。客户机只要安装有Google 或360 极速浏览器,就可以通过Web Server 同数据库进行数据交互。数据库则采用MySQL 开源数据库。系统云平台的监测效果如图3 所示。

图3 云平台监测效果

3.2 运用测试

3.2.1 精度测试

振动筛VMC-606 提供了一个已知的和可控的振动稳定输出,其最大负载振动加速度计可重达150g 验证。试验先使用离线测振仪CSI2140 测试得到振动筛的振动;随后运用同样的加速度传感器和测试线缆接入基于NB-IoT 的振动状态无线监测系统。2022 年9 月21 日的测试结果分别见图4 与图5。

图4 云平台的振动波谱图

图5 CSI2140 测试结果

离线测试仪CSI2140 测得振动量值(加速度峰值)为0.565 76 g(即5.54 m/s2),频率为159.24 Hz;而基于NB-IoT 的振动状态无线监测系统测得的振动量值(加速度峰值)为5.49 m/s2,频率为159.5 Hz。根据监测图谱,两者测试结果基本一致。

根据计量检定规程JJG 676—2019《测振仪》,配接加速度传感器时幅值频率响应和幅值线性度最大允许误差要求小于±5%,频率最大允许误差要求小于±0.5%。基于NB-IoT 的振动状态无线监测系统测试结果表明,系统精度满足要求。

3.2.2 历史趋势对照测试

在工业现场,针对某旋转设备一个轴承座的振动情况(水平方向H、垂直方向V、轴向A)进行测试,使用工业级加速度传感器,直接接入基于NB-IoT 的振动状态无线监测系统,以验证监测结果的可靠性。监测对比表明,3 个方向的振动趋势一致,与现场实际测试结果也一致,因此结果是可靠的。

4 结束语

作为一项新兴的无线技术,NB-IoT 正大量应用于新时代不同的工业和生活场景。基于NB-IoT 物联网[8-10]的机械设备无线振动监测系统,将工业级加速度传感器检测技术结合工业物联网技术应用于设备运行振动信号采集和无线传输中,实时、在线监测多台机械设备的运转状况,能够实现早期识别蠕变故障,保证机械设备的正常运行。经过测试,精度满足振动计量检定规程,历史趋势对照符合现场实际情况。