掺(Ga,Si)银铝浆对n型TOPCon太阳能电池电性能的影响

陈飞彪,许亚文,张谋翔,谢贤清

(1.江西师范大学 化学化工学院,南昌 330027; 2.江西佳银科技有限公司,南昌 330100; 3.江西师范大 学国家单糖化学合成工程技术研究中心,南昌 330027)

光伏新能源产业逐渐成为我国极具优势的战略新兴产业。随着现有p型PERC电池效率逐步逼近理论极限(23.5%~24.5%),n型TOPCon电池将成为未来产业化重要技术路线。TOPCon是一种基于选择性载流子原理的隧穿氧化层钝化接触(Tunnel Oxide Passivated Contact)太阳能电池技术[1-4],其电池结构为n型硅衬底电池,在电池背面制备一层超薄氧化硅,然后再沉积一层掺杂硅薄层,二者共同形成了钝化接触结构,有效降低表面复合和金属接触复合[5-6]。相对p型晶硅电池,n型晶硅电池的少子寿命高,开路电压Voc高,光致衰减小,弱光效应好,温度系数小,更有利于电池转换效率进一步提升,是晶硅太阳能电池迈向理论最高效率(28%)的希望。

银铝浆是n型TOPCon太阳能电池正面电极导电材料,主要由导电功能相(银粉、铝粉)、无机粘结相(玻璃粉)、有机载体组成[7-8]。其对电池片的电流导出起着关键性作用。n型电池正面由于是硼掺杂,硼扩散浓度低,不利于栅线与发射极的欧姆接触[9-12],常规银浆很难得到低的欧姆接触电阻。为了改善欧姆接触,通常会在银浆中掺入活性金属Ni、Mg、Al等[13-14]。由于Al电阻率低、能与N+、P+硅或多晶硅能形成低阻的欧姆接触,且与硼为同族元素,一般掺入Ⅲ族活性铝元素。正面银铝浆料印刷于SiNx减反膜上,在烧结过程中玻璃粉刻蚀穿透SiNx减反射膜,实现Ag-Al-Si之间良好的欧姆接触[15-16]。据Heinz,Wohrle等[17-18]报道,银铝浆比银浆有更好的欧姆接触是由于银铝浆在金属化区域形成“银铝尖钉”。数量多、深度浅的尖钉成为银栅线与硅发射极电流传输的桥梁,但是当尖钉尺寸过大、过深就容易穿透p-n结。银铝浆在烧结过程中易形成3~4 μm“银铝尖钉”,楔入p-n结中,这足以穿透p-n结造成短路(Si发射极接触面上Al、Si原子的不均匀相互扩散所致)。少子复合增大,金属化区域暗态饱和电流密度J0.metal增大,开路电压Voc下降,难以得到较高的电池转换效率。

众多研究者[19-20]也在积极探索解决上述问题的方案,如引入其他金属替代铝粉,但是很难同时得到较高的Voc和较低的接触电阻Rc,因而电池转换效率提升不明显。本工作以银铝浆为研究对象,掺入不同含量Si、Ga元素,制备正面银铝浆料,印刷烧结后测试电性能数据。分析Ga、Si组分对金属化区域暗态饱和电流密度J0.metal、欧姆接触电阻Rc等电性能参数的影响,并对金属化接触面进行微观分析,探索Si、Ga组分对J0.metal、Rc的影响机制,并得到Ga、Si掺入量的较优比例。

1 实 验

1.1 实验浆料制备

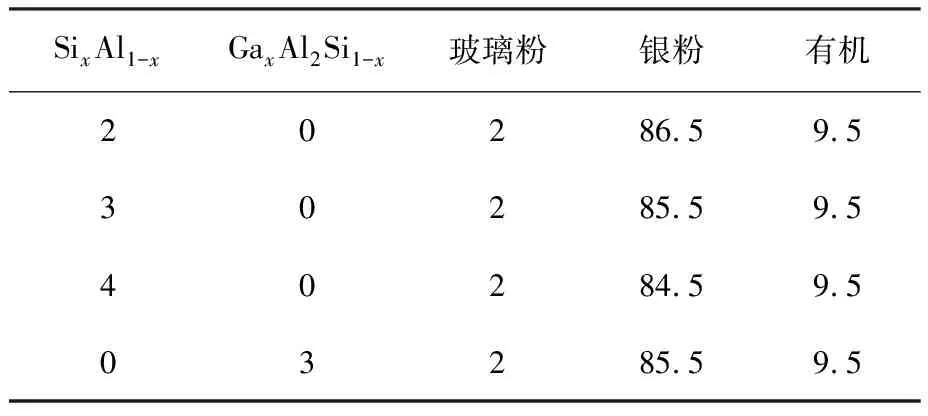

本文设计了两种实验方案,分别制备掺Si银铝浆和掺Ga、Si银铝浆。

1.1.1 掺Si银铝浆的制备

称取一定量(不同比例)的铝硅粉(SixAl1-x,其中x= 0.05,0.1,0.15,0.2,0.25,0.3,0.4,0.5),与一定量银粉、玻璃粉进行混合,然后在该混合物中加入有机载体,离心混合后进行三辊研磨至细度小于5 μm,制得掺Si银铝浆,浆料质量配比如表1所示。

表1 实验浆料配比(质量分数/%)

1.1.2 掺Ga、Si银铝浆的制备

保持Al、Ga、Si总量在浆料中质量分数为3%,同时保持Al在Al-Ga-Si体系中的质量分数为2%,Ga替代部分Si,按GaxAl2Si1-x(x=0,0.1,0.2,0.2,0.3,0.4,0.5,0.6,0.7,0.8,1.0)改变镓硅比例。将其与一定量银粉、玻璃粉进行混合,然后在该混合物中加入有机载体,离心混合后进行三辊研磨至细度小于5 μm,制得掺Ga、Si银铝浆。浆料质量配比见表1所示。

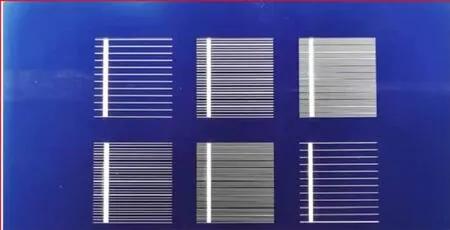

将制备的两种正面银铝浆用Baccini丝网印刷机分别印刷在n型TOPCon电池硅片上(硅片尺寸182 mm×182 mm),然后在峰值温度为930 ℃的Despatch烧结炉中进行烧结,得到太阳能电池片。为了排除其他因素的干扰,达到更好的电性能评价效果,实验浆料所用的有机载体、银粉、玻璃粉相同,浆料粘度、印刷网版、烧结温度参数均保持一致。正面电极湿重控制在(65±1) mg。用3D显微镜(VHX-970F)观测电极形貌图,见图1,线型参数无明显差异。为了测试金属化区域复合值大小,在同一网版上设计不同遮光面积的图形,将浆料通过此网版印刷在硅片上,见图2。烘干烧结后采用少子寿命测试仪(SunsVoc,WCT-120)进行测试。

图1 电极形貌图

图2 栅线金属化区域面积占比图

采用激光切割机将烧结后的太阳能电池片切割成2 cm×2 cm的小片,然后将其浸泡在硝酸∶盐酸=1∶3(体积比)的溶液中1 h,用蒸馏水不断冲洗硅片表面的残留液体,在120 ℃的烘箱中烘干,使用扫描电子显微镜(SEM,Phenom Prox)观测其界面形貌。

1.2 浆料电性能测试方法

采用四探针方阻测试仪(RTS-9)对硅片进行方阻测试,并按方阻分组。取同组硅片进行印刷、烧结。用德国Berger测试仪(PSS10-HE)测试其转换效率Eff,开路电压Voc等电性能参数(数据为5次实验的平均值)。采用扫描电子显微镜(SEM,Phenom Prox)观测金属化区域接触界面形貌;采用扩散浓度测试仪(ECV,CVP21)测定Ga元素浓度;采用电致发光测试仪(EL,OPT-C313)测试烧结后的电池片(测试电流输出通畅度);采用接触电阻测试仪(TLM,Keithlink)测定欧姆接触电阻Rc。

使用SunsVoc测试金属化接触复合值,表征金属接触区域的暗态饱和电流密度J0.metal(准确反映浆料金属化区域对Si发射极的损伤程度),具体测试方法和流程如下。

太阳能电池复合模型的计算公式可表示为

JT=x×J0.metal+(1-x)×J0.pass+J0.rear

(1)

式中:JT表示待测硅片总暗态饱和电流密度值;x表示印刷网版图形的栅线面积占比;J0.metal表示待测面金属接触区域的暗态饱和电流密度;J0.pass表示待测面钝化区域的暗态饱和电流密度;J0.rear表示非待测面的暗态饱和电流密度。

经变形之后,可得

1.5 统计学分析 采用SPSS 19.0统计软件对数据进行统计分析,计数资料以[例(%)]表示,采用χ2检验;计量资料以表示,采用t检验,等级资料行秩和检验,P<0.05为差异有统计学意义。

JT=(J0.metal-J0.pass)×x+(J0.pass+J0.rear)

(2)

根据公式(2)设:k=J0.metal-J0.pass,则J0.metal的值为:J0.metal=k+J0.pass,其中k为线性函数的斜率。

2 结果与讨论

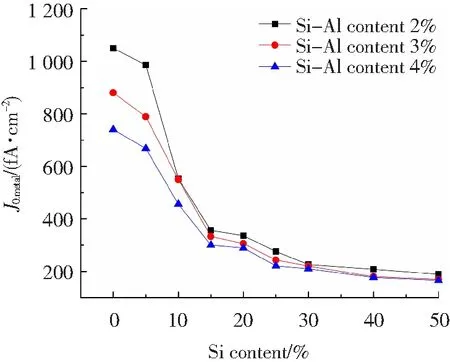

2.1 Si掺杂银铝浆对TOPCon硅片电性能的影响

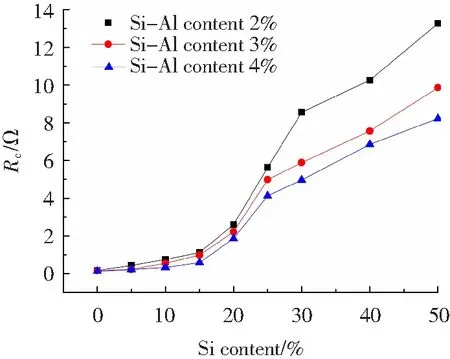

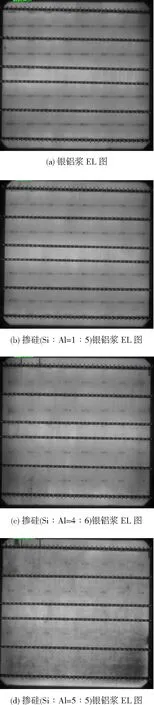

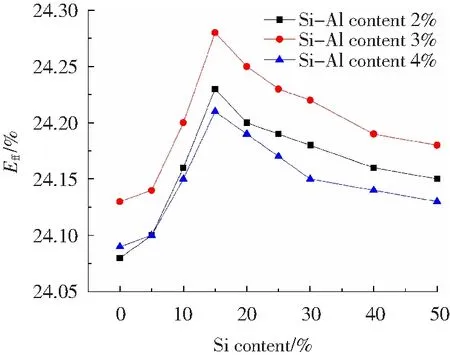

图3给出了掺Si银铝浆对TOPCon电池片暗态饱和电流密度的影响曲线,随着Si含量的增加,J0.metal减小,对应的Voc增加。这是由于银铝浆中加入少量的Si,降低了Al原子在Si发射极的局部扩散行为,抑制了退火时对p-n结损伤。Herrmann[21-22]认为J0.metal的增加主要由于铝粉的存在,当温度大于400 ℃时,发射极中Si向Al中溶解,在发射极表面形成腐蚀坑。银铝注入腐蚀坑,退火后形成银铝尖钉。随着铝粉含量的增加,腐蚀坑深度增大,损伤p-n结产生漏电。随着Si掺入量的增加,在烧结过程中Al对Si的溶解会接近饱和,这会抑制铝与发射极的硅熔合[23-24],减小银铝尖钉楔入深度,以达到降低J0.metal,提高Voc的目的。但如图4所示,随着Si含量的增加,Rc也在增加,这是由于Si的电阻率(2.52×10-10Ω·m)远大于Al(2.83×10-14Ω·m)。当浆料中Si∶Al比例大于4∶6时,如图5所示,电池片上出现了“云雾”,说明当Si超过一定量时,由于Si的阻挡作用,Al与发射极的接触点减少,致使电流输出不畅。从图6看,当硅铝粉含量为3%,Si∶Al=1∶5时效率最高,为24.28%。当硅铝比例进一步增加时,效率呈下降趋势。这是由于随着Si组分含量的不断增加,Al对Si发射极的溶解腐蚀作用越来越弱,银铝尖钉尺寸逐渐减小直至完全消失,同时银铝尖钉对p-n结的损伤作用逐渐减小至无影响。Si组分的不断增加也会使J0.metal逐渐减小并趋于稳定,故Voc逐渐上升并趋于稳定。但当Si组分含量进一步增加时,由于Si组分的阻挡作用,Al与Si发射极之间的欧姆接触越来越差。根据公式:

图3 掺Si银铝浆J0.metal曲线

图4 掺Si银铝浆Rc曲线

图5 浆料金属化后EL测试图

图6 掺Si银铝浆转换效率Eff曲线

(3)

FF=FF0-C×Rs

(4)

式中:Eff为光电转换效率;FF为填充因子;Voc为开路电压;Isc为电路电流;Pin为入射功率(固定值);FF0为串联电阻为0时的填充因子;C为经验常数;Rs包括接触电阻、线电阻、体电阻等。可知Rs与FF成反比关系,所以当Si组分含量进一步增加时,电池转换效率呈下降趋势。掺Si银铝浆电池转换效率(24.28%)与银铝浆(最高为24.13%(Al含量3%时))相比,提升不明显。虽然掺入Si组分后Voc提高了,但Rc和线电阻都会增加,影响了效率的进一步提升。为解决掺Si后欧姆接触变差的问题,继续掺入Ga元素,探索其对Rc的影响。

2.2 Ga、Si掺杂银铝浆对TOPCon硅片电性能的影响

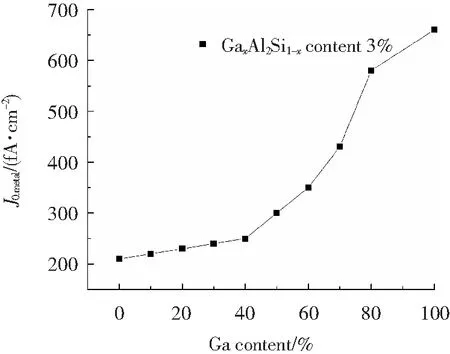

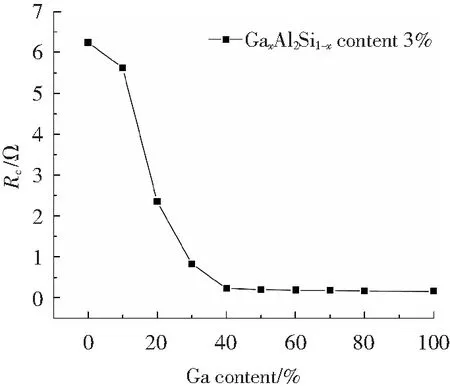

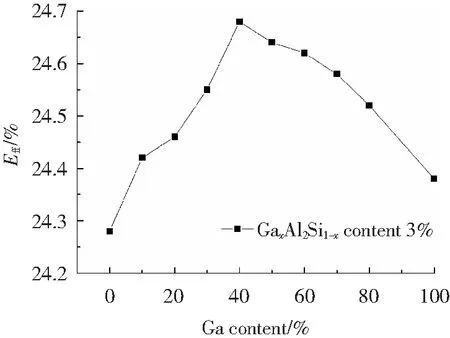

为解决掺Si后Rc增大的问题,在浆料中再掺入Ga组分,测试其电性能参数,如图7、图8所示,当Ga含量小于40%时,J0.metal增加缓慢,Rc下降迅速;当Ga含量大于40%时,J0.metal上升迅速,Rc趋于平稳。掺少量Ga后Rc明显下降,是由于Ga熔点低、密度高,烧结过程中,Ga易将溶解的Al均匀浸润到Si发射极表面形成欧姆接触[25];同时Si的电阻率(2.52×10-10Ω·m)远大于Ga(1.74×10-13Ω·m);镓硅分凝系数只有0.008,这样Ga很难在Si发射极深入扩散而损伤p-n结,这也是Ga含量小于40%时,随着Ga含量的增加,Rc迅速下降、J0.metal缓慢上升的原因。

图7 掺Ga、Si银铝浆J0.metal曲线

图8 掺Ga、Si银铝浆Rc曲线

当Ga含量大于40%(Si含量小于60%)时,Si的阻挡作用减弱,形成大而深的银铝尖钉造成漏电,且金属与发射极已经有足够多的接触点,故J0.metal上升迅速,Rc趋于平稳。如图9所示,Ga∶Si比例为2∶3时最大效率达24.68%,与银铝浆(24.13%)相比,效率明显提升。当Ga∶Si比例大于2∶3时,效率不再上升反而呈下降趋势,这是由于Ga可以溶解Al,使其均匀浸润于Si发射极表面,改善了金属电极与Si发射极间的欧姆接触。当Ga组分含量增加时,Rs会越来越小,FF随之增大。Si具有阻挡银铝尖钉形成的作用,Si组分的含量会随着Ga的增加而减少,Si的阻挡作用减弱,因而形成尺寸越来越大的银铝尖钉,损伤p-n结,使Voc减小。当Ga与Si的比例为2∶3时,根据电池转换效率公式(3),当FF×Voc的值达到最大时,Isc随Ga与Si比例变化的影响可以忽略不计,故此时电池转换效率最高。

图9 掺Ga、Si银铝浆转换效率Eff曲线

2.3 Ga、Si掺杂银铝浆对硅发射极表面的微观影响

图10 银铝浆金属化区域SEM图

图11 掺Si银铝浆金属化区域SEM图

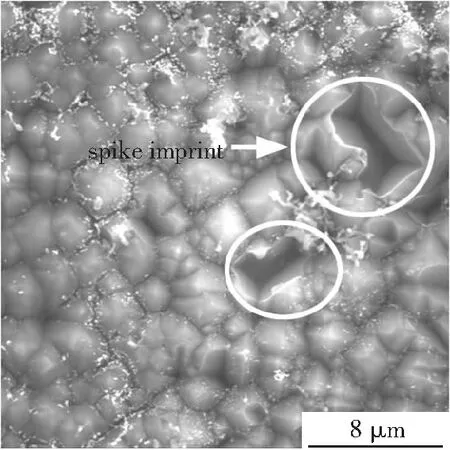

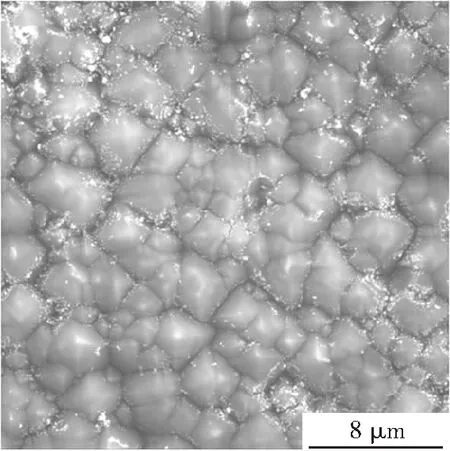

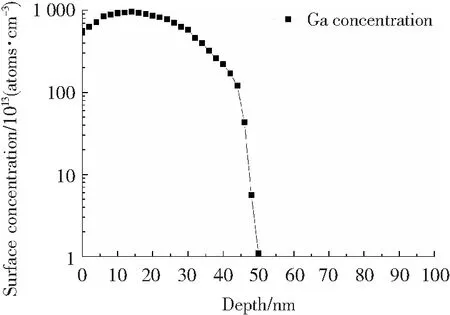

如图12所示,掺Ga、Si后发射极表面观测到很多的漩坑,深度很浅,尺寸很小。说明有大量小而浅的银铝尖钉存在。Lohmüller等[26]认为,大量的小而浅的银铝尖钉存在,损伤发射极不明显,反而有利于欧姆接触。用ECV测试发射极中的Ga浓度,Ga浓度随扩散深度的变化情况见图13,在0~50 nm深度范围内存在Ga元素,扩散深度大于50 nm时未测出Ga元素。由于镓硅分凝系数较小,因而Ga在Si发射极扩散深度很浅,不易损伤p-n结。同时Ga的扩散也改善了银栅线与发射极的欧姆接触[27-28],因而得到较低的Rc,且Voc无明显差异。

图12 掺Ga、Si银铝浆金属化区域SEM图

图13 掺Ga、Si银铝浆金属化区域表层ECV浓度曲线

3 结 论

1)在银铝浆中掺入少量的Si,增加了Al中Si的浓度,抑制了发射极中Si对Al的扩散,避免了形成大而深的银铝尖钉损伤p-n结造成漏电,故J0.metal减小,Voc增加。

2)Ga在浆料金属化过程中易将溶解的Al均匀浸润到Si发射极表面,有利于形成大量小而浅的尖钉。Ga、Si的存在也抑制了铝的垂直扩散,尖钉倾向于横向扩展,有利于欧姆接触,对p-n结损伤较小。

3)通过SEM 观察金属化区域的Si发射极表面形貌,发现掺入Si组分后,未出现漩坑,表明Si组分抑制了Al在Si发射极的局部扩散,未观测到明显尖钉;掺入Ga组分后,观测到了大量小而浅的尖钉。用ECV对发射极表层Ga浓度分布进行测定,发现0~50 nm扩散深度处有Ga元素存在,有利于欧姆接触。

4)浆料中Ga∶Si比例小于2∶3时,随着Ga含量的增加,Rc迅速下降、J0.metal缓慢上升,效率呈上升趋势;当Ga∶Si比例2∶3时,金属与发射极已经有足够多的接触点,Rc较低,有最高的电池效率;当Ga∶Si比例大于2∶3时,易形成大而深的银铝尖钉造成漏电,故J0.metal上升迅速,Rc趋于平稳,效率呈下降趋势。