水下接触爆炸下夹芯式防雷舱抗爆效能研究

侯海量,王 克,柴崧淋,李 典,赵著杰

(海军工程大学舰船与海洋学院,武汉 430033)

0 引 言

鱼雷、水雷等反舰武器的水下接触爆炸对大型水面舰艇的打击通常是毁灭性的[1-2]。为抵御水下接触爆炸对舰船结构的毁伤作用,在舰船舷侧设置具有3层防护隔舱的防雷舱结构,其主要结构形式与防护机理是:外板内侧设置一层空舱,供水下接触爆炸后爆轰产物膨胀,以削弱其冲击压力;空舱内侧设置一至两层液舱,用以抵御战斗部壳体和外板炸坏后产生的碎片对内层防护结构产生侵彻或穿甲破坏;液舱后再设置一层空舱,用于设置缓冲吸能结构,再次将冲击载荷阻断,并保护后方重要舱室[3-7]。

目前,国内学者所研究的防雷舱主要为利用液舱内壁的柔性大变形抵御经液舱耗散后传递至吸能舱能量的结构形式,其吸能舱室通常不设过多支撑结构。学者们针对该结构形式防雷舱展开了一系列研究,发现仍存在以下不足:一是防雷舱作为船体结构的一部分,将随船体共同承受浮力、重力、波浪水动力等载荷的作用发生总纵弯曲,而防雷舱的液舱内壁纵向稳定性差,其失稳临界应力远小于船体的总纵弯曲应力,在船体发生总纵弯曲下,液舱内壁将发生失稳变形;二是实船舷侧防雷舱中液舱内所装载燃油或淡水的水位达十余米[8],静水压力将持续作用于液舱内壁,致使液舱内壁承载能力下降;三是液舱内壁发生柔性大变形对其边界连接强度要求较高,在水下接触爆炸载荷的作用下,若边界连接处发生撕裂,液舱内壁的吸能效果将被大幅削减;四是吸能舱室内的简单支撑结构的吸能效果、对液舱内壁的支撑作用及对传递载荷的缓冲作用都非常有限,这会导致吸能舱内壁发生变形破坏的风险明显增大,同时浪费了吸能舱室内空间。若充分利用吸能舱室空间,将其设计为夹芯结构,一方面可为液舱内壁柔性大变形吸能提供有利支撑,另一方面可凭借其优良的抗爆性能[9]与液舱内壁共同变形吸能,减小吸能舱内壁的变形吸能,进而保护内部结构。对夹芯结构的抗爆性能,学者们已经展开了大量研究[10-14],并尝试将夹芯结构应用于船体结构,以提高舰船防护能力。杨德庆等[15]运用有限元数值模拟方法开展了负泊松比夹芯结构的抗弹体侵彻及抗水下爆炸性能研究,发现负泊松比夹芯结构具有良好的水下抗爆性能,但无法有效抵御高速弹体的侵彻作用,负泊松比夹芯结构防护能力受泊松比的变化影响较大;张振华等[16]运用有限元数值模拟方法,将金字塔点阵结构作为芯材应用于常规潜艇耐压壳体中,在有效提高潜艇的静水压承载能力的同时,也大幅度提高了潜艇结构的抗爆性能,其中在100 kg TNT近场爆炸下,金字塔点阵夹芯式潜艇耐压壳体结构的抗爆性能较常规结构提升了69.7%。

基于此,本文开展夹芯式防雷舱在水下接触爆炸载荷作用下的抗爆效能研究,对比分析不同结构形式防雷舱防护效能与机理的差异,以提高防雷舱的防护能力,同时所探究的水下接触爆炸防护的新方法,可为其它领域接触爆炸问题及防护方法的研究提供参考,具有重要的理论和工程应用前景。

1 有限元数值模拟方法

1.1 计算模型

参考文献[17]开展水下接触爆炸毁伤试验的四种防雷舱模型,联合使用SolidWorks、Hypermesh、LS-DYNA等软件进行有限元模型的建立及分析。以模型1为例,防雷舱模型共4层隔舱,如图1所示,由左至右分别为膨胀舱、液舱、吸能舱和附加舱。模型整体长1500 mm、宽575 mm、高900 mm,膨胀舱宽125 mm,液舱宽150 mm,吸能舱宽100 mm,附加舱宽150 mm。其中除船体外板法线方向外,舱段其余壁板结构均向外延伸100 mm作为延伸边界,附加舱后壁上为L50 mm×50 mm的等边角钢,膨胀舱室内设数道纵向隔壁和横向平台,甲板及吸能舱内壁设有加强筋。模型各舱壁板厚度见表1。

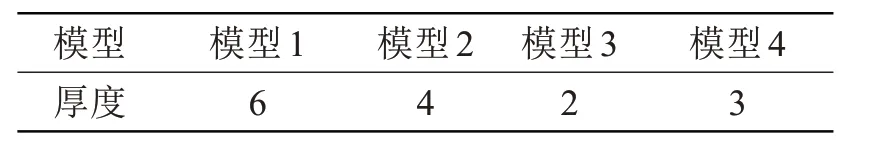

表1 模型1~4各舱壁板厚度(单位:mm)Tab.1 Thickness of each bulkhead of Models 1-4(Unit:mm)

四种不同结构形式防雷舱的整体尺寸及膨胀舱内结构是完全一致的,其主要差别在于内部液舱和吸能舱结构。如图1~3所示,模型1液舱内未设置支撑结构,仅在吸能舱内设有两道支撑平台;模型2 为在模型1 的基础上,采用间隔15 mm 的弧形板作为芯材替代支撑平台结构设置于吸能舱室,与液舱内壁、吸能舱内壁联合形成夹芯式吸能舱结构;模型3为在模型2的基础上,在吸能舱弧形板间进一步填充泡沫铝材料,与弧形板、液舱内壁、吸能舱内壁联合形成复合夹芯式吸能舱结构;模型4在模型2 的基础上,将弧形板从吸能舱前移至液舱,与液舱前壁、后壁联合形成夹芯式液舱结构,其吸能舱室内不设置支撑结构。通过减少液舱后板的厚度来保证等重量原则,模型1~4液舱内板厚度见表2。

图2 模型2~4三维视图(未显示甲板及顶部延伸结构)Fig.2 Three-dimensional view of Models 2-4(The deck and extension of the top is not displayed)

防雷舱模型采用shell单元进行建模,为了更准确地模拟防雷舱在水下接触爆炸下的毁伤特性,将防雷舱舷侧外板、底板、附加舱后壁分别沿其长度方向延伸50 mm,并固支约束延伸边界的全部外侧节点作为有限元数值模拟中防雷舱的边界条件。shell 单元网格共计127 457 个,网格尺寸均控制在10 mm×10 mm左右。空气域和水域均采用solid单元进行建模,并将空气域的最外围单元、水域的最外围单元和底部单元分别设置为空气环境边界和水环境边界,以实现压力的自由流入流出,避免边界对冲击波传播过程的影响,以模拟无限水域下的爆炸。同时约束空气环境单元、水环境单元最外围节点沿其各自表面外法线方向的位移作为有限元数值模拟中空气域和水域的边界条件。solid单元网格共计1 408 000个,为满足流固耦合问题计算精度的要求,对solid单元网格中心区域进行加密处理,中心2 m×2 m 范围内网格均采用25 mm×25 mm×25 mm 的立方体网格。中心范围向外至边界网格,沿水平方向尺寸逐渐增大,沿高度方向网格尺寸仍为25 mm,与中心范围网格尺寸一致。

对于防雷舱在水下接触爆炸下所涉及到的空气、水、TNT等多种流体介质之间的耦合问题以及结构大变形问题,选用任意拉格朗日-欧拉(Arbitrary Lagrange Euler,ALE)算法进行分析。所有结构单元之间使用*CONTACT_AUTOMATIC 关键字定义接触,以模拟结构毁伤后生成的破片与结构本身的相互作用。采用*LOAD_BODY 关键字施加重力场,并设置*INITIAL_HYDROSTATIC_ALE 关键字在水域内定义静水压力,用*LOAD_SEGMENT 关键字在空气域顶部施加大气压力,以模拟水下接触爆炸试验的初始加载条件。

由于ALE 算法可以使用初始化命令在流体域中填充不同的物质材料,因此使用*INITIAL_VOLUME_FRACTION_ GEOMETRY 关键字对防雷舱内部及TNT 进行初始化,使得:(1)防雷舱结构内充满空气;(2)防雷舱液舱内充水,液面高度距底板0.64 m;(3)于舷侧外板放置300 g 圆柱状TNT 装药,药柱高42.2 mm,底部半径为38 mm,装药位置距水面0.22 m。防雷舱整体有限元模型示意图如图4 所示,图中空气域、水域的尺寸未按实际比例显示,防雷舱结构吃水、液舱内水位及TNT 装药距水线距离均为实际尺寸。

图3 模型2、3俯视图Fig.3 Top view of Models 2 and 3

1.2 材料参数及状态方程

(1)Q235钢

本文所开展数值模拟所选用的钢材均为Q235 钢,与模型试验所选用的钢材保持一致。Q235 钢采用双线性弹塑性本构模型,其材料参数选用关键字*MAT_PLASTIC_KINEMATIC 进行定义,应变率采用Cowper-Symonds模型进行定义,钢材的动态屈服强度σd为

表2 模型1~4液舱内板厚度(单位:mm)Tab.2 Tank inner plate thicknesses of Models 1-4(Unit:mm)

图4 防雷舱整体有限元模型示意图(单位:mm)Fig.4 Schematic diagram of the overall finite element of the defensive structure(Unit:mm)

式中,σ0为静态屈服强度,E为杨氏模量,Eh为硬化模量,εp为等效塑性应变,ε̇为等效塑性应变率,C、n为应变率参数。材料参数见表3。

表3 Q235钢的材料参数[18]Tab.3 Material parameters of Q235 steel[18]

(2)TNT炸药

TNT 炸药材料参数选用关键字*MAT_HIGH_EXPLOSIVE_BURN 进行定义,所采用的状态方程为JWL方程,即

式中,P为压力,A、B、R1、R2、ω为与TNT炸药有关的特征参数,E0为炸药单位体积内能,V为初始相对体积。材料参数和状态方程参数见表4。

表4 TNT炸药的材料参数和状态方程参数Tab.4 Material parameters and state equation parameters of TNT

(3)空气

空气材料参数选用关键字*MAT_NULL 进行定义,所采用的状态方程为Linear-Polynomial 方程,即

式中:P为空气压力;C0、C1、C2、C3、C4、C5、C6为常数;µ=ρ/ρ0,ρ为空气密度,ρ0为初始空气密度;E0为空气单位体积内能。材料参数和状态方程参数见表5。

表5 空气的材料参数和状态方程参数Tab.5 Material parameters and state equation parameters of air

(4)水

水的材料参数选用关键字*MAT_NULL进行定义,所采用的状态方程为Mie-Gruneisen方程,即

式中:P为水中压力;c为声速;S1、S2、S3、γ0、α为相关计算参数;E0为水的单位体积内能;µ=ρ/ρ0,ρ为水的密度,ρ0为初始水的密度。材料参数和状态方程参数见表6。

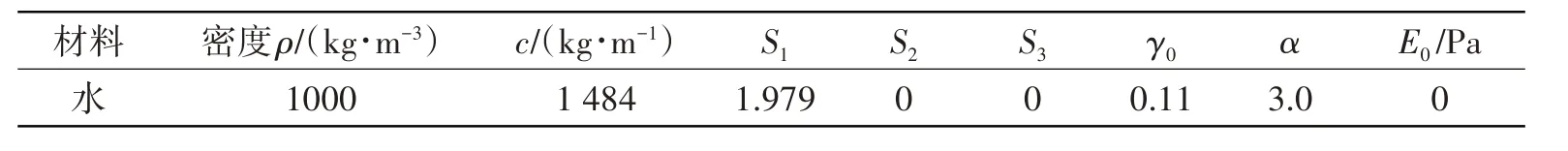

表6 水的材料参数和状态方程参数Tab.6 Material parameters and state equation parameters of water

(5)泡沫铝

泡沫铝的材料参数选用关键字*MAT_CRUSHABLE_FOAM 进行定义,拉伸截止应力(TSC)取0.1 GPa,阻尼系数取0.01。泡沫铝参数见表7。

表7 泡沫铝的材料参数Tab.7 Material parameters of aluminium foam

2 有限元数值模拟结果及分析

2.1 算法验证

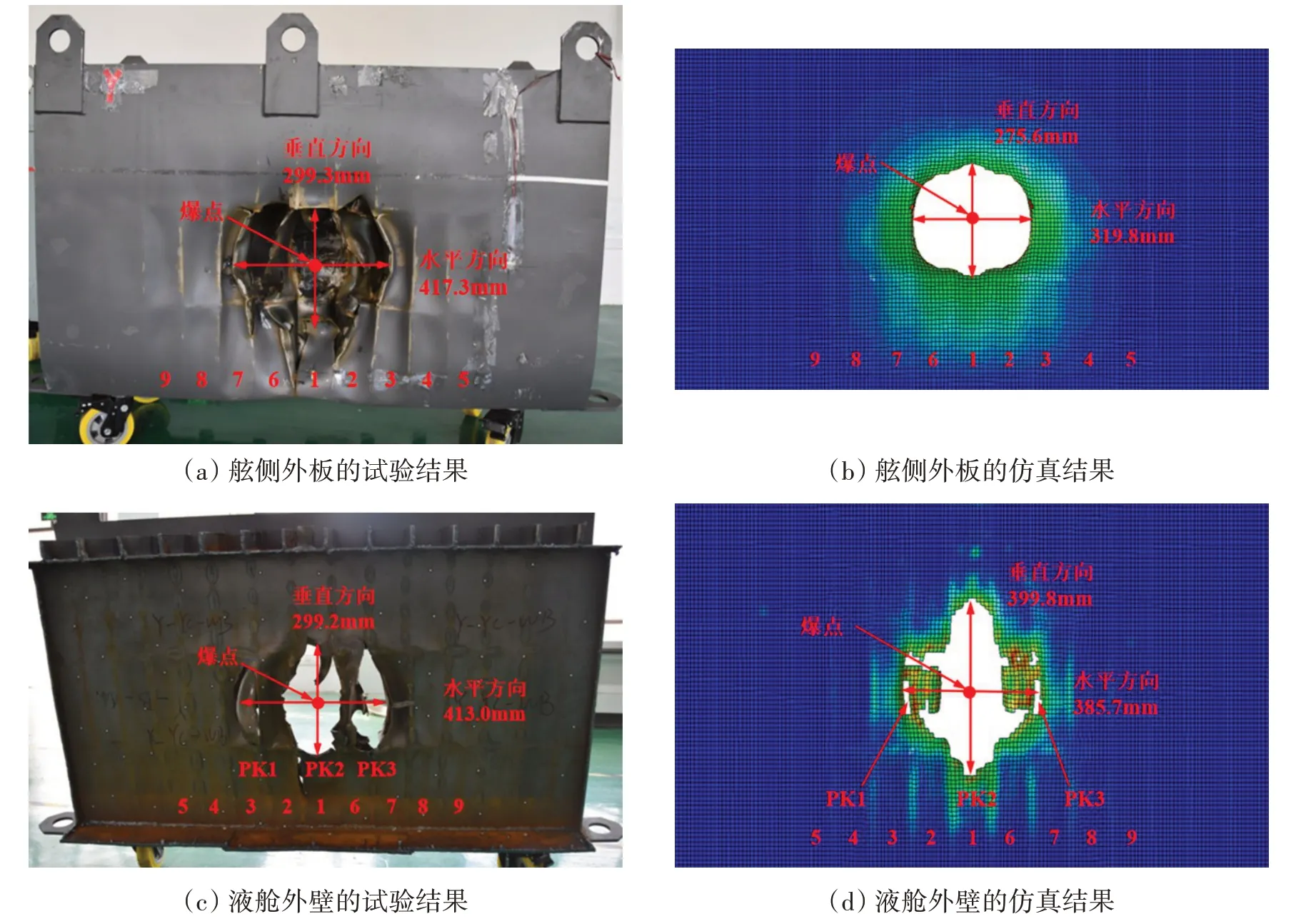

以模型1为例,将数值模拟结果与文献[17]所得到的防雷舱各舱壁板变形及破坏情况进行对比分析,以验证有限元数值模拟方法的有效性。如图5 所示,数值模拟得到的防雷舱模型1 的典型破坏形貌与试验结果基本一致。对于数值模拟与试验结果,在舷侧外板均产生了一个近似圆形的破口,数值模拟所得到的破口尺寸要小于试验结果,特别是沿水平方向,数值模拟所产生的破口在以爆点为中心,横跨三个隔舱距离的范围内,而试验结果横跨五个隔舱;液舱外壁均呈现出破口沿水平方向分布的破坏形貌,相比于试验结果,数值模拟所产生的破口沿水平方向近似为三个,左右两侧破口尺寸偏小,对于破口之间的连接部分已经处于失效的临界状态;液舱内壁、吸能舱内壁均未发生破损,仅产生一定程度的变形,故仅给出数值对比结果,见表8。

图5 防雷舱变形及损伤情况试验与数值模拟结果对比Fig.5 Comparison between experimental and numerical simulation results of deformation and damage of the defensive structure

表8 防雷舱变形及损伤情况试验与数值模拟结果对比(单位:mm)Tab.8 Comparison between experimental and numerical simulation results of deformation and damage of the defensive structure(Unit:mm)

为验证此网格下初始冲击波压力峰值是否合理,引用水下爆炸初始冲击波压力的经典公式:

式中:pm为冲击波峰值压力(MPa),We为TNT装药量(kg),R为离爆心距离(m);对于TNT炸药,α=1.13,k=52.27 MPa。在数值计算中读取不同距离下的初始冲击波压力进行比较,由表9可知,数值计算与理论公式的误差在30%以内,可认为初始冲击波压力计算是在可接受范围内。

表9 初始冲击波压力公式与数值模拟结果对比Tab.9 Comparison between formula and numerical simulation results of initial shock wave pressure

整体而言,数值模拟所得到的舱壁板变形及破损程度要小于实验结果。对于误差产生的原因主要有两个方面,一是试验模型的加工误差,防雷舱属于密闭舱室结构,难以实现全部焊缝的双面焊,且防雷舱模型各舱壁板的厚度主要分布在2~6 mm 之间,这在很大程度上影响了焊缝质量,导致舱壁板间存在初始焊接缺陷,部分连接区域结构强度弱于实际情况,如液舱内壁与甲板连接处所采用的间断焊,就存在焊接强度不足而脱焊的情况,致使液舱内壁变形情况大于未脱焊情况;二是有限元数值模拟方法的局限性,水下接触爆炸所涉及到的流固耦合问题是高度非线性的物理过程,为维持计算过程的稳定,LS-DYNA 软件会自动删除变形过大的网格及失效单元,这就导致外部结构破损所产生的高速破片无法继续作用于内部结构,使得内部结构所受载荷小于实际情况。

综合对比分析防雷舱结构各舱壁板典型破坏形貌、变形和破损情况及初始冲击波压力的数值模拟和试验结果,可以认为该数值模拟方法对于描述防雷舱水下接触爆炸的动响应过程和毁伤特性是有效的。

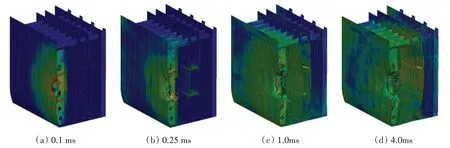

2.2 结构动响应过程

以模型1为例,截取1/2防雷舱模型,以应力云图的形式展现防雷舱结构在300 g TNT 水下接触爆炸载荷作用下的变形及破坏过程。如图6 所示,在0.1 ms 时刻,冲击波载荷及爆轰气团的联合作用已经使舷侧外板产生破口,同时破坏膨胀舱内结构并作用于液舱外壁,此时冲击波载荷及爆轰气团尚未作用于整个膨胀舱;在0.25 ms时刻,冲击波载荷及爆轰气团已破坏液舱外壁,并联合结构高速破片作用于液舱,推动液舱水作用于液舱后壁,此时液舱后壁开始发生变形,并通过吸能舱内平台,将力传递至吸能舱后壁,液舱内壁与吸能舱内壁同步变形;在1.0 ms 时刻,随着液舱内水受到挤压载荷作用的逐渐加大,液舱内壁与吸能舱内壁变形逐渐加大,导致通过吸能舱内平台传递的力逐渐增大至吸能舱平台的屈服极限,此时吸能舱平台发生屈曲变形,液舱内壁与吸能舱内壁的变形不再同步,液舱内壁变形速率及幅度均大于吸能舱内壁;在4.0 ms 时刻,舷侧外板、膨胀舱内结构、液舱外壁、液舱内壁及水密舱内壁的变形基本达到最大,在后续的时间内,各结构变形发生小幅度回弹,并逐渐趋于稳定,防雷舱结构的动响应过程基本结束。

图6 防雷舱结构动响应过程Fig.6 Process of dynamic response of the defensive structure

2.3 结构毁伤特性对比

2.3.1 液舱外壁

模型1、4 液舱外壁某时刻的应力变化云图如图7 所示,由图可知,两种模型液舱外壁破口尚未完全形成,爆轰气团仍持续作用于液舱外壁,使得中心破口周围均产生高应力区。两者应力峰值相差不大,模型1 应力峰值为870 MPa,模型4 应力峰值为810 MPa,不同的是,模型4 应力幅值及沿水平方向的高应力区范围要稍小于模型1,其中模型1破孔两侧高应力区分布在隔舱壁支撑位置,而模型4破孔两侧高应力区分布在隔舱间。这是由于在爆轰气团大量涌入膨胀舱室作用于液舱外壁时,模型4 于液舱内设置的弧形板对液舱外壁起到了很好的支撑作用,有效抑制了液舱外壁破口的扩张。

图7 模型1、4液舱外壁某时刻应力对比图Fig.7 Stress on the outer wall of the liquid cabin of Models 1 and 4

2.3.2 液舱内壁

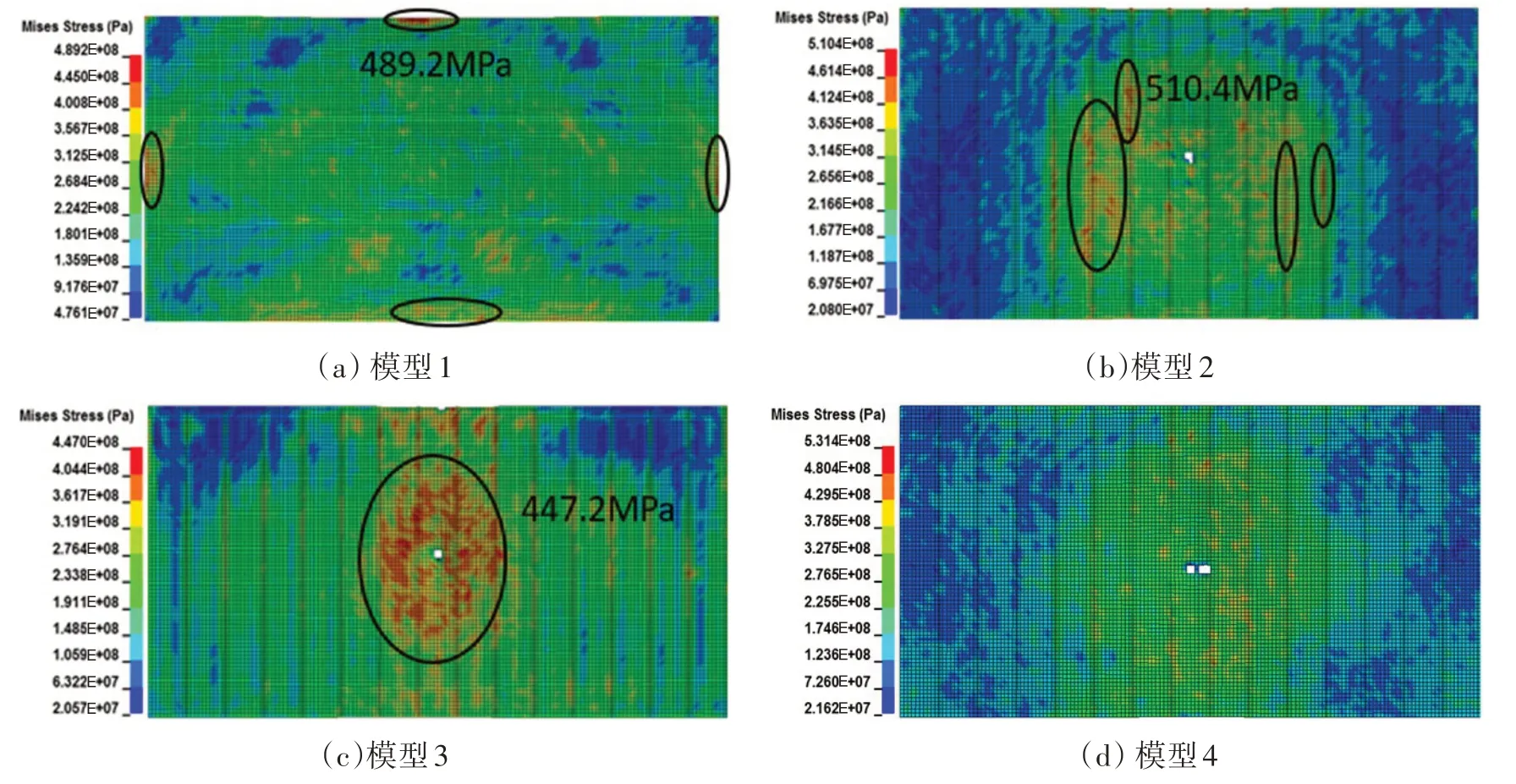

模型1~4液舱内壁应力分布如图8所示,由图可知,四种模型的应力分布有较大区别,反映了在水下接触爆炸载荷下四种结构形式防雷舱防护机理的差异。

模型1应力均匀分布于整个壁板,高应力区主要位于边界连接塑性铰位置。模型2应力呈现壁板中心区域应力值大,两端壁附近应力值较小的特点,这是由液舱内壁所承受液舱中水的挤压载荷分布特性所决定的,液舱内壁所承受载荷作用呈现由壁板中心至壁板四周逐渐减小的趋势,虽然吸能舱内弧形板对液舱内壁起到一定的支撑作用,但液舱内壁中心区域所承受载荷较大,超出吸能舱弧形板的承载极限,导致中心区域弧形板发生屈曲,随液舱内壁共同变形,而液舱内壁四周所承受载荷较小,未超过吸能舱内弧形板的承载极限,因此液舱内壁四周变形程度及应力幅值明显小于中心区域,但因吸能舱内弧形板厚度较小,对所承受载荷的缓冲作用有限,导致弧形板与液舱内壁连接处产生塑性铰;由于模型3 在吸能舱弧形板之间增设了泡沫铝吸能材料,结构整体刚度增加,总体变形变小,变形集中出现在壁板中心区域,且最大变形和应力值均小于模型2;模型4 在壁板中心区域存在相对高应力区,其最大应力大于模型1,原因主要是液舱内加设弧形板,导致液舱内壁所承受液舱水挤压载荷更集中于壁板中心区域。

图8 模型1~4液舱内壁某时刻应力对比图Fig.8 Stress on the inner wall of the liquid cabin of Models 1-4

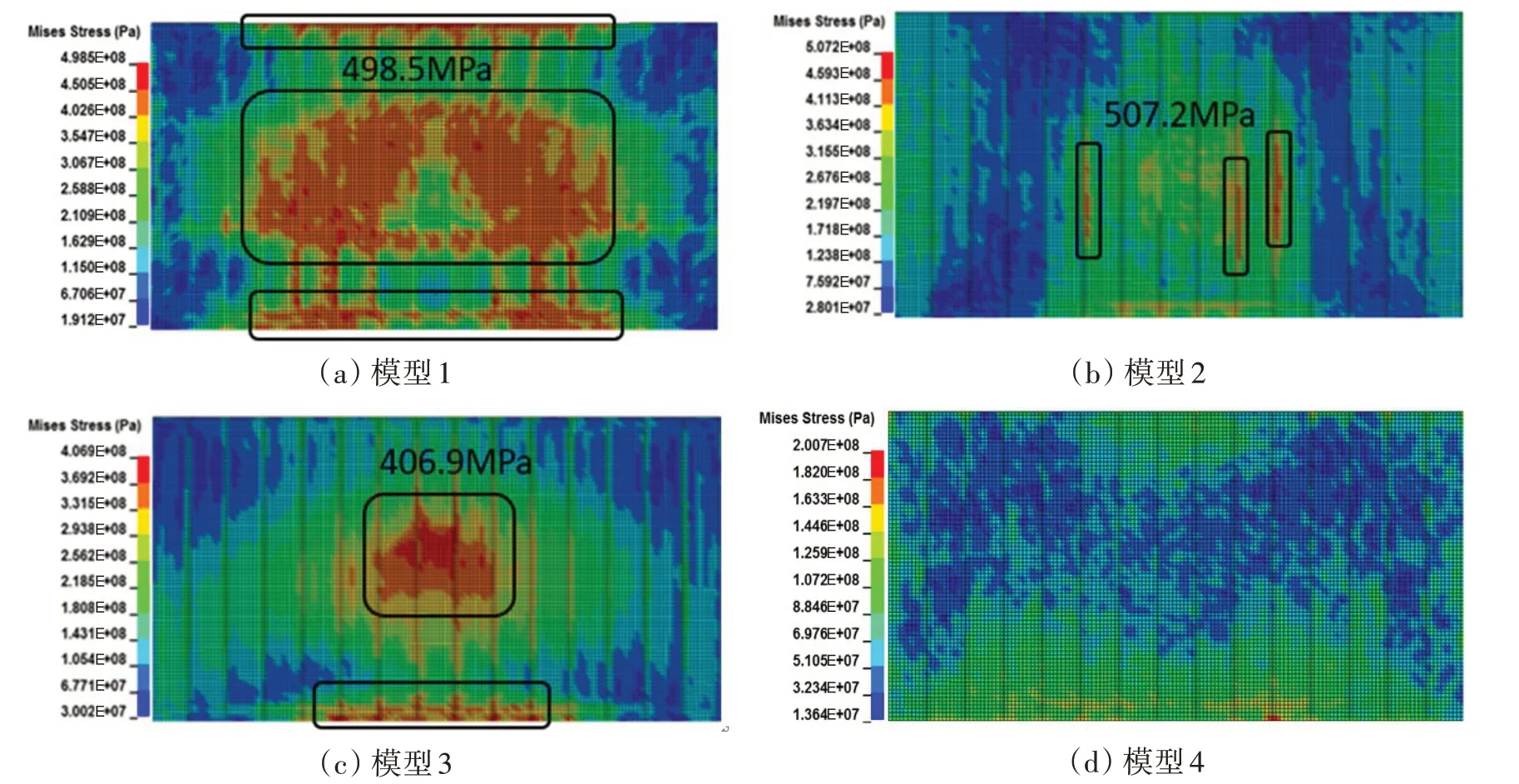

2.3.3 吸能舱内壁

模型1~4 吸能舱内壁应力分布如图9 所示,由图可知,模型1~3 吸能舱内壁应力分布与液舱内壁近似保持一致,不同结构模型间的应力分布特征有所不同,反映了吸能舱内不同支撑结构对作用于液舱内壁载荷的差异。模型1 高应力分布区位于壁板中心区域及边界连接处,表明吸能舱内平台对液舱内壁所传递载荷的缓冲程度有限,使得吸能舱内壁产生与液舱内壁相似的大变形,并导致上下边界产生塑性铰;模型2中心区域并未产生明显的高应力区,仅在弧形板与吸能舱内壁连接处有塑性铰产生,表明弧形板相比于平台对液舱内壁所传递载荷具有更好的缓冲能力,但弧形板过薄,易发生屈曲大变形,虽不会使液舱内壁产生大变形,但会诱导相连部位失效破坏;模型3 高应力区主要集中于壁板中心区域,弧形板与吸能舱内壁连接处未见明显应力集中现象,表明添加泡沫铝可进一步提高芯材对载荷的缓冲能力。模型4未见高应力分布,其吸能舱内未设置支撑结构,且液舱内壁变形未作用至吸能舱内壁,因此作用于液舱载荷无法传递至吸能舱内壁。

图9 模型1~4吸能舱内壁某时刻应力对比图Fig.9 Stress on the inner wall of the energy-absorbing cabin of Models 1-4

2.4 吸能特性

TNT装药量为300 g,单位质量内能E为4.29×106J/kg,水下接触爆炸总能量为1.287×106J,均以冲击波和气泡脉动压力的形式分别向外传递给水,向内作用于防雷舱结构。防雷舱结构吸收的能量主要包括结构变形能、动能、结构破坏能、防雷舱内空气内能和动能以及液舱内水的内能和动能。以防雷舱各壁板破口位置失效单元的总能量作为结构总破坏能。在结构动响应过程中,随着防雷舱结构变形破坏及爆轰产物大量涌入,舱内空气内能随着体积的不断压缩而升高,液舱内水在冲击波、爆轰产物、高速破片等载荷的联合作用下产生较高的动能,但在结构动响应趋于稳定后,防雷舱内空气和水中内能及动能均已耗散或转化为结构的变形能,其剩余能量可忽略不计。

由表10 可知,不同结构形式防雷舱在相同药量TNT 水下接触爆炸下的结构变形能、破坏能及总吸能基本一致。结构变形能及破坏能分别约占各自结构总吸能的50%,结构总吸能量均约为水下接触爆炸总能量的1/4。

表10 模型1~4吸能量对比(单位:kJ)Tab.10 Comparison of the energy-absorbing results of Models 1-4(Unit:kJ)

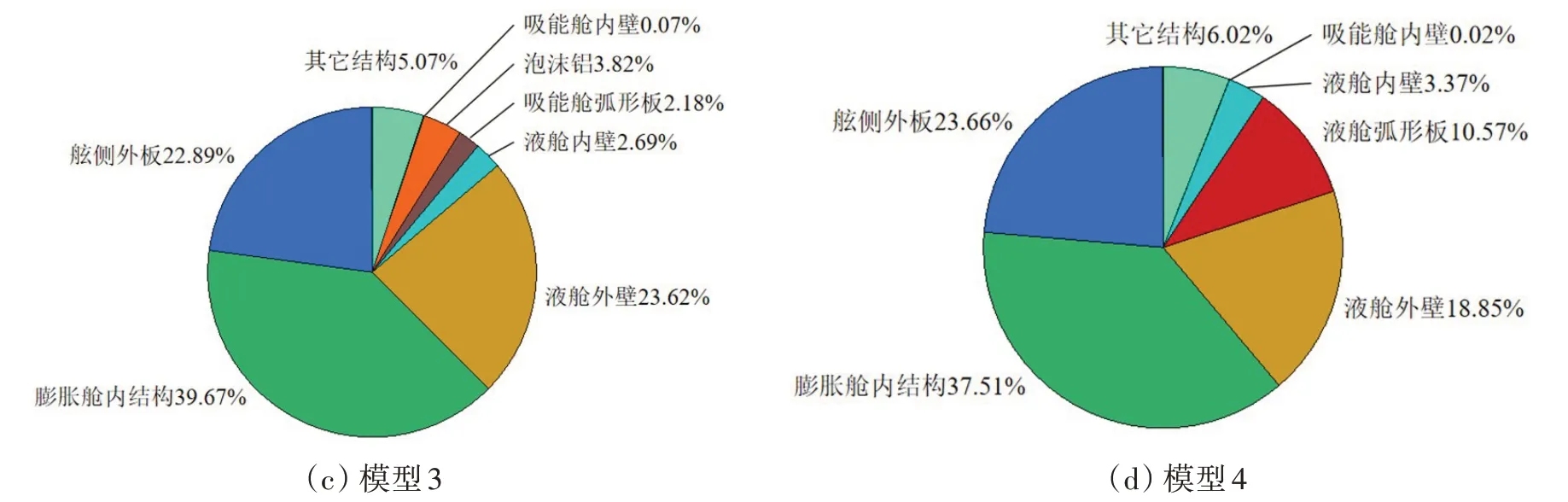

图10 为防雷舱内部各壁板所吸收的能量构成图,其中膨胀舱内结构包括膨胀舱内横隔壁及平台,其它结构包括甲板、底板、端壁、附加舱后壁、角钢及各部分延伸结构等。由图可知,结构吸能特性整体呈现出由外至内依次减小的趋势,达到了利用外部结构吸能保护内部舱室的目标。膨胀舱(含舷侧外板、膨胀舱内结构、液舱外壁)作为防雷舱的主要吸能结构,吸能量可达防雷舱结构总吸能的80%以上,其中膨胀舱内结构吸收能量最多,接近结构总吸能的40%。吸能舱(含液舱内壁、吸能舱平台、吸能舱内壁)所吸收能量是经膨胀舱耗散后的剩余能量,幅值大幅缩减,但仍具有一定威胁,以模型1为例,吸能舱的吸能量约占防雷舱结构总吸能的10%,液舱内壁、吸能舱平台和吸能舱内壁吸能分别占结构总吸能的6.17%、2.75%和0.36%,其中液舱内壁吸能约占吸能舱室总吸能的66%,是吸能舱的主要吸能结构。相比于模型1,模型2 吸能舱内弧形板吸能占比较吸能舱平台提升了约1 倍,液舱内壁、吸能舱内壁吸能占比均有所下降,其中吸能舱内壁吸能减小了约80%。模型3液舱内壁吸能占比进一步减小,新增泡沫铝使得弧形板吸能占比减少了60%左右,泡沫铝吸能约占吸能舱室总吸能的40%以上,吸能舱内壁吸能占比与模型2基本一致。模型4液舱外壁吸能较模型1减少约25%,液舱弧形板所吸收能量达总吸能的约10%,液舱内壁、吸能舱内壁所吸收能量均有不同程度减小。需要注意的是,模型2~4液舱内壁吸能占比的变化在一定程度上也受到壁板厚度变化带来的影响。

图10 模型1~4各部分结构吸能占总吸能的百分比Fig.10 Energy-absorbing of each part of Models 1-4 accounting for a percentage of total absorption

模型2~4各部分结构吸能占比的变化表明,弧形板、泡沫铝结构的吸能效率高于平台结构。在总吸能基本一致的前提下,弧形板、泡沫铝等芯材所吸收能量增加,舱壁板所吸收能量就会减小,从而减小舱壁板变形及振动,大幅减小各舱壁板(尤其是吸能舱内壁)产生破坏的概率,保护内部结构,提高防雷舱的防护效能。

3 结 论

本文基于有限元数值模拟方法,对比分析了不同结构形式防雷舱的主要舱壁板在水下接触爆炸下的毁伤特性和吸能特性,以探究其防护机理的差异,得到如下主要结论:

(1)防雷舱主要舱壁板的变形、损伤和吸能占比情况整体呈现由外至内逐渐减小的趋势,表明四种结构形式防雷舱对抵御水下接触爆炸载荷均是十分有效的。

(2)相比于平台结构,弧形板、泡沫铝作为芯材置于吸能舱对液舱内壁具有更好的支撑作用,同时对传递至吸能舱内壁载荷具有更强的缓冲能力,但泡沫铝置于弧形板间并不能充分发挥泡沫铝材料的变形吸能特性。弧形板置于液舱导致液舱水中能量未能迅速扩散,使得作用于液舱内壁载荷更集中。

(3)在相同药量作用下,不同结构形式防雷舱的结构破坏能、总吸能基本一致。所添加弧形板、泡沫铝等芯材相比于平台结构,其吸能占比明显升高,这使得防雷舱主要舱壁板(特别是吸能舱内壁)的吸能占比大幅减小,有效提高了防雷舱的防护能力。