烧结主排气管落地布置方案设计与优化

杨正伟,黎前程,谭 敏,王兆才

(中冶长天国际工程有限责任公司,湖南 长沙 410205)

烧结主抽风系统的主要功能是抽出烧结过程产生的废气,其核心部件包括风箱、风箱支管、主排气管、灰斗、卸灰阀、主电除尘器、主抽风机等。该系统设计主要包括主抽风机和主除尘器的选型,主排气管、烟道和烟囱的设计,主抽风系统的布置等[1-3]。主抽风机是整个烧结厂设计的关键,其选型需要依据烧结所需的风量、负压,并且需要考虑风机的效率。实际设计中,一般参照同类型烧结生产实践并按经验选用风机的主要技术参数。通常,单位烧结面积的适宜风量取(90±10)m3/(m2·min)(工况温度为120~220℃,压力为10~20 MPa)[4]。烧结抽风负压主要取决于混合料的透气性、烧结料层高度、烧结风量、系统漏风率以及海拔高度等因素。为了满足烟气净化系统对颗粒物质量浓度的要求,以及延长主抽风机转子叶片的使用寿命,一般在主抽风机前设置主电除尘器[5-6]。主排气管一般设置在风箱下方,通过支管与各风箱连接。在主排气管中,在重力沉降作用下,烧结废气中的大颗粒粉尘经双层卸灰阀排除,而后烟气进入主电除尘器,以进一步提高除尘效率。主排气管为钢制圆筒型,其要能够承受较高的负压和热膨胀,其直径由废气流量及流速决定。主排气管内废气流速一般取12~18 m/s[7]。

本文从烧结厂建设设计角度出发,通过分析主厂房主排气管的布置及对烧结主抽风系统的影响,提出将主排气管改为落地布置的方案,并讨论新布置对主抽风机等设备乃至整个烧结厂设计总图的影响。本文所述改造思路可大幅降低工程的投资费用和后期运行费用,对烧结厂设计有重要的指导意义。

1 主排气管的作用分析及主流布置方案

1.1 主排气管的作用分析

(1)集气作用。烧结机的风箱沿台车宽度方向向两侧抽风,风通过风箱支管汇集到主排气管。两根主排气管沿长度方向分为阶梯状的4段,其从尾部到头部的截面直径依次变大。主排气管内的烟气经过主电除尘器除尘后,被主抽风机送入烟气净化系统,净化达标后方可排放[8]。

(2)降尘作用。在烧结生产过程中,由于料层受到风机负压的作用,一部分散料和灰尘被吸入到主排气管中,而主排气管管道截面突然变大,风速下降,大部分的粉尘因为重力的作用沉降于主排气管底部而后落入主排气管下的灰箱中。一般采用双层卸灰阀定期将沉积的灰卸到输灰皮带上,与烧结机小格散料一同送至冷却后的烧结矿皮带机上[9-10]。

1.2 烧结厂房主流布置方案

一般在主排气管下方布置灰箱、卸灰锁气设备、双层卸灰阀及散料输送胶带机等设备。根据烧结工艺流程,主排气管的布置位置由环冷机的排料标高决定,其布置标高一般为7 m,而主排气管上部设施在7 m标高往上布置,这样整体增加了主厂房及相应连接设施设备的标高,增加了工程造价。烧结前段通常为湿料,容易造成双层卸灰阀黏堵;此外,烧结后段为准成品矿,散落物料对双层卸灰阀的磨损严重,这也提高了烧结机的整体漏风率[11-13]。

2 主排气管布置新思路及具体方案

2.1 主排气管布置新思路

取消主排气管下面的灰箱和对应的双层卸灰阀,将主排气管降低高度,将其布置在±0.0 mm平面,同时将环冷机整体高度降低,相对应调整烧结机尾部卸矿斗和环冷机给料溜槽的结构,从而降低整个主厂房从烧结机到环冷机的整个高度。这样既不影响主厂房内烧结机、环冷机的原有功能,又降低了厂房高度和工程造价,还减少了故障点和漏风率,节能环保,一举多得。

2.2 具体布置方案

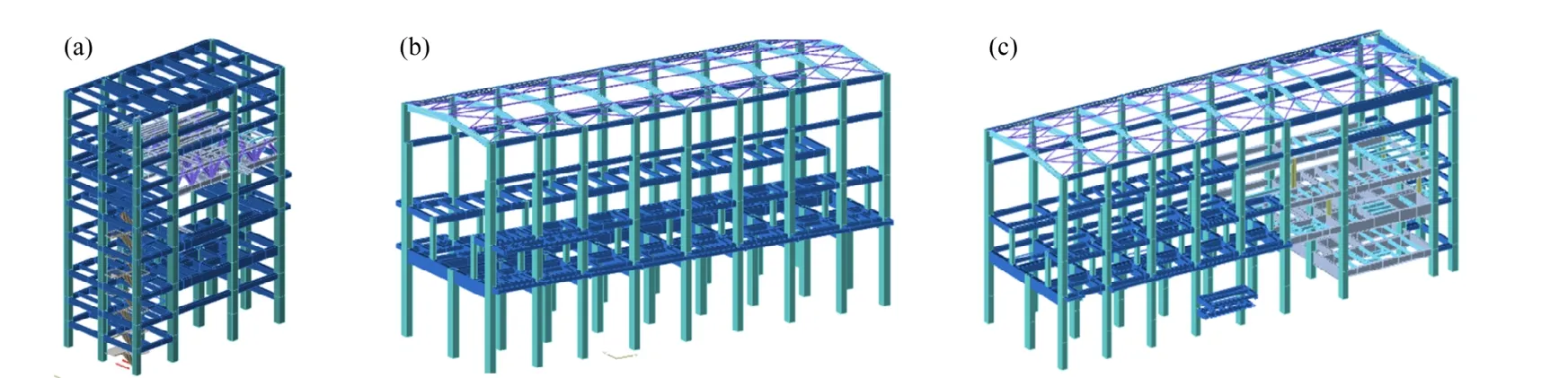

常规主厂房设计如图1(a)所示。以500 m2烧结机为例,其主排气管为圆形,最大直径为5 200 mm,其支座底部标高为+7.0 m,主排气管中心标高约为+10.0 m,在管道的下面设有灰箱和双层卸灰阀。烧结机尾部设有烧结机卸矿斗,其下方紧接着环冷机给料溜槽,烧结矿通过卸矿斗和给料溜槽进入环冷机台车面。为配合主厂房高度,将环冷机台车轨道架空在+3.8 m标高。为了达到前文所述的目的,新方案的烧结主厂房结构如图1(b)所示。

图1 常规布置和新方案主厂房的结构示意Fig.1 Schematic diagram of themain factory building structure w ith conventional and new scheme

新方案将主排气管地面置于±0.0 m标高上,中心标高约为+3.0 m,取消下部的灰箱及双层卸灰阀,替代为埋刮板输送机(图2、3),同时调整烧结卸矿斗和环冷机给料溜槽的高度。以500 m2烧结机为例,将主排气管高度降低7 m,烧结机卸矿斗高度压缩1.2 m,给料溜槽压缩2 m,环冷机轨道及台车同样置于±0.0 m平面上,压缩3.8 m,总共压缩7 m,刚好配合主排气管降低7 m的高度。同时,将烧结机头部的机头电除尘器在结构上进行调整,进行一定的压缩(配合头部主排气管的高度调整,不一定压缩7 m)。

图2 常规布置和新方案主厂房布置对比Fig.2 Layout com parison of themain factory building w ith conventional and new scheme

图3 主排气管及埋刮板输送机结构示意Fig.3 Schematic diagram of structure of flue and buried scraper conveyor

主排气管内的粉尘及颗粒通过落料孔落入埋刮板输送机(为保证落料效果,落料孔的开孔位置与目前采用溜槽落料方式的开孔位置一致)(图4)。埋刮板输送机根据生产情况(各厂不同)设置启停时间(每半小时启动运行一周),启动后埋刮板输送机将粉尘及颗粒沿着主排气管轴向输送到烧结机头部(也可沿着主排气管设置两条埋刮板输送机,一条向头部运行,一条向尾部运行),再通过皮带机输送到其他地方。

图4 埋刮板输送机示意Fig.4 Schematic of buried scraper conveyor

埋刮板输送机通过法兰与主排气管下部连接,密封性好。在埋刮板输送机下部设置-1.8m检修地沟,需要检修或整体更换时,直接拆除法兰,施工方便。

粉尘颗粒被输送到埋刮板输送机头部时,将落入头部的临时储仓,该储仓能存储一定时长输送过来的粉尘颗粒。在该储仓顶部设置料位检测装置,当料位达到设定值时,料位检测装置给出电控阀门的动作信号,使储仓内的物料被排放到皮带机上运走,随后关闭电控阀门。电控阀门采用双阀配置,上阀先开,粉尘颗粒落入两阀之间的短管,随后上阀关闭,下阀打开,物料排出。这种设置有效避免了埋刮板输送机的漏风(图5)。

图5 埋刮板输送机头部卸料示意Fig.5 Schematic diagram of the unloading in head of buried scraper conveyor

3 新方案的优点及其对工程投资和烧结矿产量的影响

3.1 新方案烟道设计优点

如果将烟道设计成钢筋混凝土结构,则其截面可以根据风速计算渐变(烧结机尾部截面窄,向头部线性变宽)。埋刮板输送机整体置于混凝土烟道内,安装完成之后再上铺钢板,使输送机和烟道的气流相对独立运行,减少高速粉尘对输送机的磨损;同时,钢板上开有落料孔(与钢制烟道同样开孔),粉尘通过落料孔进入输送机通道,由输送机向头部出料口输送,其出料结构与上述钢制烟道相同(图6)。

图6 钢筋混凝土烟道示意Fig.6 Schematic dragram of reinforced concrete flue

混凝土烟道的优点:①混凝土烟道自成支撑体型,可与主体结构脱离,从而减少对烧结室的竖向荷载和水平荷载,减少烧结室的整体工程量。②采用混凝土烟道后,烧结室支撑平台、操作平台及整体高度明显下降,可减少主体工程量;同时,控制烧结室头部高度在40 m以内,从而解决地震烈度为8度及以上时,混凝土框架不能满足《建筑抗震设计规范》要求的问题,减少投资。③烟道顶面可设计成施工平台,从而减少上部结构施工时高支模的问题。④在内衬施工时,混凝土的附着力更大,便于内衬的施工和维护。

混凝土烟道的优点很多,但也会出现一些问题,需要在实际设计中考虑和克服,如:①主排气管如采用混凝土烟道,设置的温度伸缩缝增多,伸缩缝连接处受高温影响,可能出现撕裂、裂缝等问题;②温度区间增多,不便于上部支管的连接;③施工周期较钢结构更长;④后期改造或裂缝等问题的处理,不如钢结构便利[14-15]。

3.2 新方案对工程投资和烧结矿产量的影响

3.2.1 工程投资

(1)主排气管布置于±0.0 m平面,主厂房整体高度降低,其土建工程量大幅降低;主排气管可以考虑做成钢筋混凝土烟道,进一步压缩成本,也更加适应主排气管的生产工况,且厂房内设备的安装更加方便;烧结机混合料和铺底料进料胶带机的爬坡高度降低,功率减小,能源消耗降低,爬坡距离的减小也利于整个烧结厂设计总图的布置。

本文针对某烧结工程主厂房主排气管整体高度降低对于工程量进行对比,具体情况如下。

设计条件:①基本风压为0.86 kN/m2;②地震设防烈度为7度,基本地震加速度为0.10g,设计分组为第一组;③混凝土强度等级现浇梁、板、柱均 为C40,钢 筋等 级 为 HPB300、HRB400、HRB400E。

结构设计概况:①建筑物安全等级为二级,抗震设防类别为丙类,设计使用年限为50 a;②高跨部分为1~3轴,采用现浇钢筋混凝土框架结构,屋面为现浇钢筋混凝土屋面;③4~21轴为低跨部分,采用现浇钢筋混凝土框排架结构,屋面为钢梁和压型钢板;④在3~4轴间和12~13轴间设计变形缝,基础以上设计为双柱脱开模式。

主排气管常规、优化布置的计算模型如图7、8所示。

图7 常规布置计算模型Fig.7 Calculation model in current condition

图8 优化布置计算模型Fig.8 Calculation model in optim ized condition

对烧结主厂房常规布置和主排气管落地布置两种方式进行建模,根据对应楼层布置计算厂房各楼层的现浇板、砼柱、砼梁及其他工程量,经过汇总对比得出,主排气管落地布置相对于常规布置可节省钢筋砼量约为24.6%。

(2)通过重新设计烧结机卸矿斗和环冷机给料溜槽的尺寸,同时配合环冷机轨道标高的调整,如采用的环冷机为液密封环冷机,该形式没有单独风箱也没有散料收集,为了降低高度把环冷机轨道也置于±0.0m平面,可减轻环冷机钢结构的重量,降低成本,也更加便于环冷机台车的维护和更换。

(3)由于土方施工和钢结构制造的工程量减少,整个烧结机的施工进度加快,工程周期缩短,工程的投资效益增大。

3.2.2 烧结矿产量

双层卸灰阀主要用于主排气管灰箱排灰时保证设备的密封效果。双层阀的排灰过程分两步进行:①开启上层阀,保持关闭下层阀,积灰从主排气管进入阀体内部的灰仓;②关闭上层阀,开启下层阀,灰仓中的灰从阀体内排出,完成排灰过程。在排灰过程中,始终有1层阀门处于关闭状态(阀门依靠阀芯与阀座的接触密封)。非排灰状态下,双层阀上下层均处于关闭状态。双层卸灰阀筒体的内径较小,耐磨材料薄,被物料磨损后出现孔洞,而泄漏的气相流中夹杂的固相物料会加速阀芯的磨损,造成更大的漏风,引起恶性循环。另外,双层卸灰阀插板在正常生产的时候会受物料的挤压与卡阻,经常磨漏或无法有效关闭,在放灰时形成较严重的漏风。双层卸灰阀与烟道相连,使烟道内部形成负压,而磨损出的孔洞平时很难用电焊作业进行封堵。多个双层卸灰阀间歇性排灰产生的无规律漏风时会造成烧结机不同区段风压、风速的巨大变化,造成工艺过程不稳定、产品质量波动大[16]。

烧结机生产时,主抽风机的功率消耗:

式中:N为主抽风机有效功率,kW;Q总为风机进口流量,m3/s;P为风机进口压力绝对值,Pa;δ为压缩性修正系数;η为风机效率,%。

风机排出的烧结总废气量等于有效风量与漏风量之和,即:

式中:Q有效为有效风量,m3/s;λ为烧结系统总漏风率,%。

据研究,双层卸灰阀产生的漏风率约为3%~4%。在取消双层卸灰阀的情况下,烧结系统漏风率降低3.5%。烧结有效风量与风机功率消耗间的关系:

以某360 m2烧结机为例,共配置两台6 000 kW 的主抽风机,在满负荷运行时,风机进口负压为-18 kPa,压缩性修正系数取为0.94(由于气流在流量计前、后会产生压差,实际在测量压缩性流体流量时要乘以压缩修正系数以消除压缩性的影响),风机效率取70%,总漏风率取为35%,经计算烧结的有效风量为322.70 m3/s。若将双层卸灰阀取消后,在风机做功不变的情况下,烧结有效风量为340.07 m3/s。由于烧结产量与有效风量成正比,因此,取消双层卸灰阀后产量提高约5.4%。另外,埋刮板输送机代替了灰箱和双层卸灰阀,避免了由于物料的原因导致的双层卸灰阀动作失灵,减少了故障,提高了工序作业率。

4 结 论

(1)新布置方案将主排气管置于地面,在排气管内设置埋刮板输送机,使粉尘通过落料孔进入输送机通道,并由输送机向头部出料口输出,替代传统的卸灰阀和粉尘输送皮带。新方案输送机和烟道的气流相对独立运行,可减少高速粉尘对输送机的磨损。

(2)新方案将主排气管置于地面,同时将环冷机整体高度降低,相对应调整烧结机尾部卸矿斗和环冷机给料溜槽的结构,从而可使主厂房高度整体降低约7 m。

(3)采用钢筋混凝土结构取代钢结构后,落地的主排气管建造可节省钢筋砼量约为24.6%。取消主排气管下部的灰箱及双层卸灰阀后,烧结系统的漏风率降低3.5%,产量提高约5.4%。新方案的实施可大幅降低工程的投资费用和后期运行费用。