钢铁工业低碳炉料及绿色冶炼技术进展

蔡大为,范晓慧

(1.湖南钢铁集团有限公司,湖南 长沙 410004;2.中南大学 资源加工与生物工程学院,湖南 长沙 410083)

钢铁工业是国民经济的基础产业,同时也是典型的高能耗高污染行业。2022年我国粗钢产量为10.13亿吨,碳排放量超18亿吨,占全国碳排放总量的15%以上。近年来,我国钢铁工业在绿色低碳方面取得了长足进展,但由于钢铁工业产量巨大、能源结构明显高碳化,这使得钢铁行业在减污降碳方面面临着巨大的挑战。《关于促进钢铁工业高质量发展的指导意见》明确提出:钢铁工业应“落实钢铁行业碳达峰实施方案,统筹推进减污降碳协同治理”。为此,钢铁企业围绕系统能效提升、流程优化创新、冶炼工艺突破等开展了系统的工作。

炉料制备和高炉冶炼是钢铁工业碳排放的主要环节,也是减污降碳的重要责任主体。富氧可有效提升燃料燃烧效率,促进烧结、高炉等工序能效提升;富氢燃气及生物质取代煤基燃料有助于优化能源结构提升,降低工序碳足迹;熔剂性球团及绿色冷压团等工艺具有工序能耗低、适配性强等特征,这些是当前钢铁工业低碳绿色发展的重要途径。气基直接还原、熔融还原等非高炉冶炼工艺突破“长流程”限制,大幅提升炼铁绿色化水平,是钢铁工业未来重要发展方向。本文结合国内外钢铁生产实践,重点阐述低碳炉料制备技术和绿色冶炼工艺进展,为钢铁工业减污降碳提供理论和技术指导。

1 低碳炉料制备技术

1.1 低碳烧结关键技术

我国高炉炉料结构以烧结矿为主,占比约为75%。烧结过程年排放CO2超2亿吨,居钢铁工业第二位。烧结节能减碳是钢铁行业低碳绿色发展的关键环节[1-2]。

1.1.1 低碳厚料层烧结技术

近年来,厚料层烧结技术备受关注。烧结料层厚度由750 mm增至950 mm,烧结吨矿能源消耗及CO2排放量分别降低5~10 kg和8%~16%。部分钢铁企业已实现1 000 mm超厚料层烧结。新天钢联合特钢[3]围绕超厚料层进行高效、低耗烧结,提出了“三高一低”和“三同步”理论[4],这些理论的应用形成了具有自主知识产权的超厚料层烧结技术,实现了高的烧结矿质量和烧结机利用系数,低的工序固体燃料消耗、电能消耗和碳排放等目标。

1.1.2 烧结料面富氢气体喷吹技术

烧结料面富氢气体喷吹技术源自日本JFE开发的辅助燃料喷吹技术[5]。通过在烧结料层顶部喷入天然气,实现低燃料配比、高转鼓指数和高还原性、较低CO2排放等综合效果。中天钢铁[6]烧结喷吹天然气最高可降低固体燃料消耗3.77 kg/t,CO2减排量为9.19 kg/t。

近年来,梅钢、马钢应用了烧结料面喷吹焦炉煤气(COG)技术[7]。梅钢3号烧结机采用喷吹COG强化烧结后,烧结矿转鼓指数提高0.31%,固体燃料单耗降低4.68 kg/t,CO2排放量降低约2.4万吨/年,综合效益明显。

除喷吹可燃气体外,新日铁、印度BSP、中国沙钢和首钢等先后进行了料面喷吹蒸汽的工业试验[8]。首钢京唐550 m2烧结机料面喷吹蒸汽可降低固体燃料消耗1.64 kg/t且烧结矿质量有所改善。烧结烟气中二英和CO体积分数显著降低,节能减排效果显著。

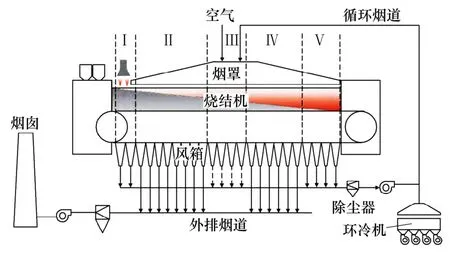

1.1.3 选择性热风循环技术

热风循环是将部分烧结载热气体返回烧结台车循环使用的技术(图1),可实现节能减排的双重效果。循环烟气的成分和温度对烧结矿的产量和质量有显著影响,通常要求循环烟气O2体积分数不低于15%、H2O体积分数和SO2质量浓度不高于8%和1 400 mg/Nm3、温度为150~250℃。首钢股份烟气循环改造后,烧结机利用系数提高0.104 t/(m2·h)、工序能耗(折标煤)下降3.16 kg/t、主抽风机烟道含氧量降低0.29%。河钢邯钢360 m2烧结机采用烟气循环后,CO2减排23.3%,生产成本降低7~8元/t[2,8]。

图1 选择性烟气循环烧结工艺示意[8]Fig.1 Selective flue gas circulation sintering process diagram

1.1.4 富氧烧结

富氧烧结是通过提高助燃空气含氧量,强化燃料燃烧,提升烧结矿质量的技术[9]。近年来,国内众多钢企先后采用富氧点火和烧结料层吹氧等技术。中天钢铁[10]实施的富氧点火工艺使固体燃料消耗下降1.25 kg/t、表层烧结矿强度提高2.27%,烧结综合经济效益降低1.195元/t。主要原因是烧结过程氧化气氛增强,燃料充分燃烧,烧结过程均匀性提升,烧结矿相结构和烧结矿强度得到改善[8-11]。

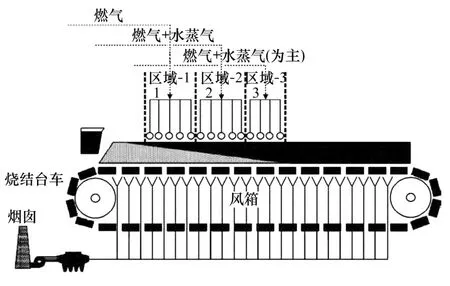

1.1.5 多气体复合介质烧结

中南大学范晓慧团队[8]通过将多来源的气体与空气耦合,形成一种新的载能复合气体介质,在使其达到料层梯级热量需求的前提下,同时使得固体燃料颗粒充分燃烧,继而实现料层热量分布优化、燃料燃烧改善、污染物排放减少(图2)。

图2 复合气体介质耦合喷吹技术示意[8]Fig.2 Schematic diagram of composite gasmedium coup ling injection technology

太钢[12]将热风耦合富氧的多气体介质烧结技术引入450 m2的烧结生产,利用热风中的热能替代部分固态燃料,实现了烧结层上、下的热量及温度的均衡分布,可使固体燃料消耗减少1.18 kg/t,电力能源消耗减少2.25 kW·h/t。

1.2 高效低碳球团生产关键技术

1.2.1 碱性球团生产关键技术

碱性球团是高配比球团冶炼的基础。国内钢铁企业生产碱性球团的主要设备为链箅机—回转窑、带式焙烧机,主要碱性熔剂为石灰石、消石灰、白云石等[13]。

为解决高硅球团冶炼过程渣量和燃料消耗高的问题,首钢开发了消石灰生产高铁低硅碱性球团矿的工艺,生产的球团矿铁品位达66.00%,最低SiO2质量分数为2.06%,高炉冶炼渣比和燃料消耗分别降低到215 kg/t和480 kg/t以下[14]。

适量添加氧化镁可大大提高球团的软熔性能。鞍钢[15]镁质球团生产试验发现,配加3.2%镁基黏结剂生产的镁质球团,成品球团矿冶金性能有明显改善,使用后高炉料层透气性变好,高炉产量提高了107 t/d,综合焦比降低4 kg/t,高炉冶炼稳定顺行。

1.2.2 大型带式焙烧机球团生产技术

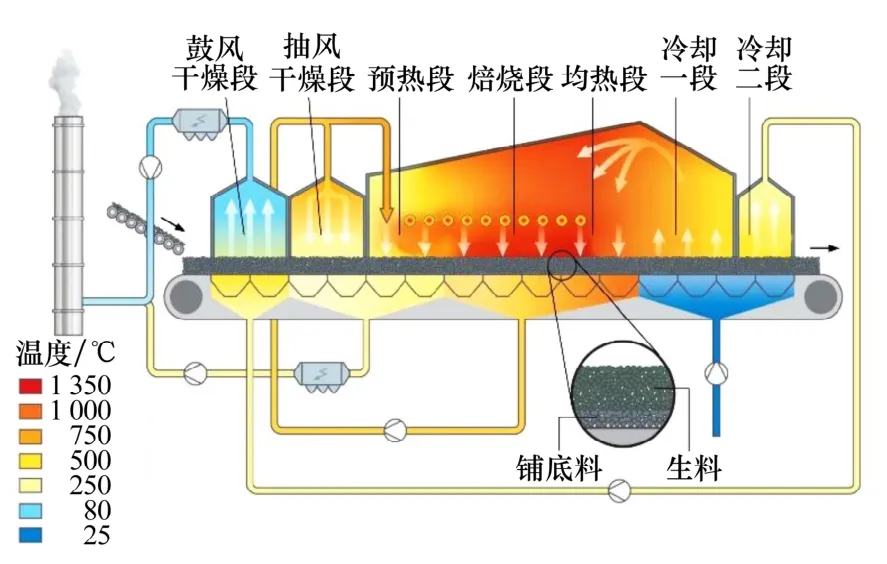

对比链箅机—回转窑,带式焙烧机原料适应性强、生产效率高、热利用率更高,是球团清洁生产的重要方法。近年来,国内带式焙烧机规模明显增大。

带式焙烧工艺具有天然的热风循环优势(图3),整个热工过程都在密闭环境下完成,可最大限度地循环利用热能。首钢京唐在热风梯级循环利用的基础上,开发了厚料层焙烧工艺,进一步提高带式焙烧机能源利用效率[16]。

图3 带式焙烧机热风循环系统工艺流程[17]Fig.3 Process flow of hot air circulation system of belt roastingmachine

为打破国外垄断,唐钢成功开发了国内最大的球团带式焙烧机,实现了大型带式焙烧机的国产化自主设计。该设备生产的熔剂性球团>6.30 mm和>3.15 mm低温还原粉化率分别为90%和95%以上, <0.50 mm 低温还原粉化率降低至2.8%,球团矿的熔滴性能得以提升[16-17]。

1.3 新型炉料制备技术

1.3.1 铁焦炉料制备技术

铁焦是一种新型低碳炼铁炉料,高炉使用铁焦可降低热储备区温度、提高冶炼效率、降低焦比、减少CO2排放[18]。新日铁采用煤粉和铁矿粉混合的方式制得铁焦,结果表明,随着含铁催化剂添加量的增加,反应性提高。

在国内,铁焦制备及应用备受关注。武汉科技大学毕学工、北京科技大学张建良等学者[19-21]围绕铁焦对高炉透气性、炉渣生成特性等开展了系统研究。东北大学储满生教授团队[18,22]采用铁矿、烟煤和无烟煤制备的复合热压铁焦炭化后抗压强度提高到4 200 N/P以上。

1.3.2 绿色冷压球团技术

冷压球团工艺简单、投资成本低、不需要高温处理,能够显著减少能源消耗和污染,并且可以利用二次含铁原料和部分冶金固废,已成为新型炉料制备领域的热点[23]。淡水河谷通过由铁矿石和尾矿砂石压块制成“绿色压块(green briquette)”的新产品,有望减少钢铁生产过程10%的温室气体排放。

返矿是烧结过程的副产物,返回烧结配料的处理方式会导致烧结矿强度差,增加炼铁成本等问题。冷压球团可将返矿高效转化为高炉炉料,增加高炉产量,降低综合焦比,升高铁水温度和鼓风富氧率。据统计,使用返矿冷压球团可降低能源消耗70%以上。

2 绿色低碳高炉炼铁关键技术

2.1 高风温高炉冶炼技术

现代高炉冶炼的基础热量源自高温热风,鼓风带入的热量约占高炉总能量的18%~25%[16]。鼓风温度每提高100℃,燃料比降低15~20 kg/t,相应的CO2排放量降低3%~5%。现代高炉鼓风温度一般为1 200℃,而技术装备先进的高炉则应力争达到(1 280±20)℃。

首钢京唐高炉采用煤气预热和助燃空气高温预热组合技术,使得煤气和助燃空气温度分别高达200℃和520~600℃。在燃烧单一高炉煤气的情况下,热风炉拱顶温度可以达到1 420℃,月平均风温达到1 300℃[24]。该技术不仅能够将热风炉烟气余热进行回收,降低热量的损耗,还可改善高热风炉拱顶温度。

2.2 高炉富氧技术

富氧鼓风可有效促进高炉喷吹燃料的燃烧,降低燃料比,改善高炉的透气性能。实践证明,富氧率每增加1%,燃料比降低0.5%,产量增加4.76%。

兴澄特钢2号高炉[25]的吨铁成本随着富氧率的增加呈现先降后升的趋势。当富氧率约为2.3%时,吨铁成本最低。陕西龙门钢铁[26]将3号和4号高炉的富氧率提高0.85%后,铁水增产至少670 t/d。

炉顶煤气循环—氧气高炉工艺是一种新型无氮气高炉技术[27],该工艺采用氧气鼓风并将高炉炉顶煤气脱除CO2后返回高炉利用(图4)。宝钢新疆八钢建成了世界上第一个工业化氧气高炉,在第一阶段的鼓风含氧量已达35%,突破了全球传统高炉的富氧极限。目前氧气高炉减少的碳排放量超过40%。

2.3 高炉喷吹富氢燃气技术

高炉喷吹天然气的主要优势包括降低燃料比和增加高炉产量。计算表明,高炉喷吹1m3天然气可以替代125 kg碳素,因此,向高炉喷吹富氢燃气是长流程钢铁厂实行氢冶金的有效途径之一。

山西晋南钢铁[28]研究表明,喷吹富氢气体可以显著降低高炉固体燃料消耗,得到较好的经济、环境和减污降碳效果。2022年昌黎县兴国精密机件有限公司与上海大学合作开发纯氢喷吹的高炉富氢冶炼技术,实现了焦比和CO2排放量降低10%以上、铁产量增加13%以上的效果。

2.4 生物质喷吹技术

生物炭的孔结构发达、燃烧性和反应性强,可替代煤粉进行高炉喷吹。生物质碱金属质量分数较高,不宜单独喷吹(常与无烟煤混合喷吹)。生物质混煤喷吹可改善煤粉的燃烧和气化性能,也可抑制煤粉灰分对冶炼产生的不利影响。尽管生物质的固定碳质量分数较煤粉低,但生物质的挥发分和灰分对煤粉的燃烧有促进作用[29-30]。

生物质成本较高,目前只在少数国家得以实现。巴西利用木炭粉部分替代煤粉进行高炉喷吹,使得高炉炼铁CO2排放量降低30%以上。欧洲及国内钢铁企业也在开发木炭等生物能用于高炉喷吹的工艺,并正在计划进行生物炭的工业化应用[30]。

3 非高炉炼铁关键技术

3.1 气基直接还原技术

目前,直接还原工艺可分为气基和煤基两种类型[31]。相较于煤基直接还原工艺,气基直接还原工艺具有产品纯净、节能减排、成本低廉以及流程简化等优势[32]。故非高炉低碳炼铁关键技术以气基直接还原为主,主要工艺有Midrex、HYL-Ⅲ、Energiron ZR等工艺。

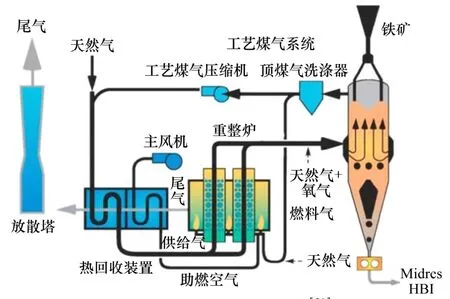

Midrex法由还原气制备和还原竖炉两部分组成,无需单独的CO2脱除系统,还原气为CO等气体(图5)。HYL-Ⅲ工艺采用高氢还原气进行铁氧化物的还原,控制含碳量为1.5%~3.0%,配置的CO2吸收塔提高了还原气的利用率。Energiron ZR可以直接使用天然气、焦炉煤气、煤制气、合成气等作为还原气,气体重整和铁氧化物还原同时进行,能量利用效率高,炉顶煤气可循环利用。目前,全球共计25座竖炉采用HYL/Energiron法生产直接还原铁,总产能达2 435万吨。

图5 M idrex工艺流程[31]Fig.5 M idrex process flow

3.2 熔融还原技术

熔融还原是直接使用块矿或矿粉在高温熔融状态下进行铁矿还原和熔炼的技术,所产铁水与高炉铁水基本相同,可直接用于转炉炼钢。目前,主要的熔融还原工艺有COREX、Hlsmelt等[32]。宝钢在COREX的基础上研发了“欧冶炉”工艺,该工艺具备年产120万吨铁的能力,平均燃料比为821 kg/t,焦比为140 kg/t,铁水成本比高炉降低95元/t[31],经济技术指标已经处于领先地位。

Hlsmelt是一种直接使用煤粉进行铁矿粉熔融还原的技术。Hlsmelt的原料适用性强和工序简单,但碳排放较高。山东墨龙公司将澳大利亚Hlsmelt装置搬迁至国内,并对炉缸耐材、铁矿粉预热、物料喷枪、煤气利用系统等进行了优化和改进,已可稳定进行赤铁矿、磁铁矿、钒钛磁铁矿的冶炼。

4 结 语

在“碳达峰、碳中和”的时代背景下,低碳发展将对钢铁工业具有深远影响。高炉炉料及冶炼技术的绿色化是落实碳减排目标的重要环节。通过调整料层高度、热风高效回用、氢系燃气耦合喷吹等技术可有效降低烧结工序碳排放。采用大型低耗工艺设备生产碱性球团和生物质球团、开发新型低碳炉料能进一步提升炉料绿色化水平。此外,钢铁企业需结合燃料/气结构特征,有针对性地提升能源利用率。开发气基直接还原、熔融还原等非高炉冶炼技术对实现炼铁原料绿色冶炼具有不可替代的作用。因此,我国钢铁工业要深入厘清脱碳进展与障碍,充分研究钢铁工业“碳达峰、碳中和”的主要实现措施与路径,提高钢铁行业低碳竞争力,加快推进脱碳进程。