制冷剂快速泄漏过程中分体空调系统运行特性的实验研究

张绍志,方家浩,梁璐瑶,李泽田,陈光明

(1.浙江省制冷与低温技术重点实验室,浙江 杭州 310027;2.浙江大学制冷与低温研究所,浙江 杭州 310027)

制冷剂泄漏是空调系统运行过程中的一种常见故障,有研究表明大约34%的空调系统存在制冷剂泄漏的现象[1].在制冷剂发生泄漏的初期,制冷剂泄漏量很少,机组通过自我调节,使得系统依然保持正常运行.随着泄漏量越来越大,机组制冷效率降低,此时若想达到相同的制冷效果就可能产生运行能耗增加,甚至压缩机停机导致系统损坏,即制冷剂泄漏故障[2].在制冷剂发生泄漏的过程中,如果能准确有效地判断其对工况的影响,就能通过监测工况的变化,判断系统是否发生制冷剂泄漏故障.

目前关于制冷系统制冷剂泄漏的研究主要集中在制冷剂泄漏故障检测.暖通空调系统的故障检测和诊断(fault detection and diagnosis, FDD)是由Rossi 等[3]提出的.其目的是运用FDD 技术,检测诊断出系统长期运行过程中出现的故障,防止造成不必要的能源与财产损失,这对于可燃性制冷剂的制冷系统尤为重要.FDD 技术不仅可以延长设备的生命周期,更能保障使用者的人身和财产安全[4].制冷系统FDD 方法通常分为2 种:1)利用数据挖掘的手段.通过制冷系统长期运行产生的关键节点工况数据与故障记录进行大数据分析,从而建立制冷系统泄漏故障检测模型[5-9].2)利用物理规律.对制冷系统的每一个部件进行建模,从而建立整个系统的计算模型[10-13].

对于上述2 种模型的建立,制冷剂泄漏对系统性能影响的相关实验数据至为重要.在系统制冷剂泄漏对性能影响的相关研究中,稳态下的不同制冷剂充注量对系统各性能参数有一定影响.张网等[14]通过调节阀门的开度以控制泄漏速度,并将泄漏口布置在系统的不同位置以模拟空调系统的真实泄漏,如室内机、室外机制冷剂连接管路的泄漏、室内机背部连接头的泄漏、室内机蒸发器的泄漏等.唐唯尔[15]研究了小孔直径为0.50、1.00、2.00、4.37 和6.30 mm 这5 种情况下的小孔泄漏,分别模拟铜管不同断裂程度的泄漏,并提出类液氮法对小孔泄漏的泄漏量进行测量.当R290充注量分别为400 、450 和500 g 时,Tang 等[16]研究了R290 空调泄漏速度以及空间分布情况的影响.Hu 等[17]研究从高到低4 种典型环境温度下,不同制冷剂充注量对制冷系统制冷量与能效等级(energy efficiency rating,EER)的影响.当R134a 充注量为220~330 g 时,Li 等[18]研究了制冷系统的吸排气压力、冷凝器与蒸发器入口温度、过冷度与过热度等参数的变化情况.Pelella 等[19]通过理论模型研究了制冷剂泄漏对系统性能的影响,研究发现随着制冷剂泄漏量的增大,系统性能系数(coefficient of performance, COP)降低,且随着泄漏量的增大,COP 的下降速度逐渐加快,此时环境温度对COP 的影响变小.Knabben 等[20]研究了制冷剂充注量对家用冰箱性能的影响,制冷剂充注量的变化为35~65 g.金梧凤等[21]根据蒸发器出口和入口管阀门的开度,将泄漏速度分为大流量泄漏(1/8 开度)和小流量泄漏(1/16 开度)进行制冷剂扩散实验.

在实际制冷剂泄漏过程中,制冷剂的泄漏速度与系统的各运行参数均是动态的,存在着相互影响的关系.在快速(参照商用制冷剂泄漏检测仪的泄漏等级划分)泄漏过程中,不能简单地将制冷剂的泄漏处理为系统内制冷剂充注量的减少,因此本研究搭建了制冷剂泄漏对系统性能动态影响的实验台,旨在研究制冷剂快速泄漏过程中的泄漏速度与系统各运行参数之间的耦合关系.

1 系统泄漏实验台介绍

1.1 实验测试平台整体构成

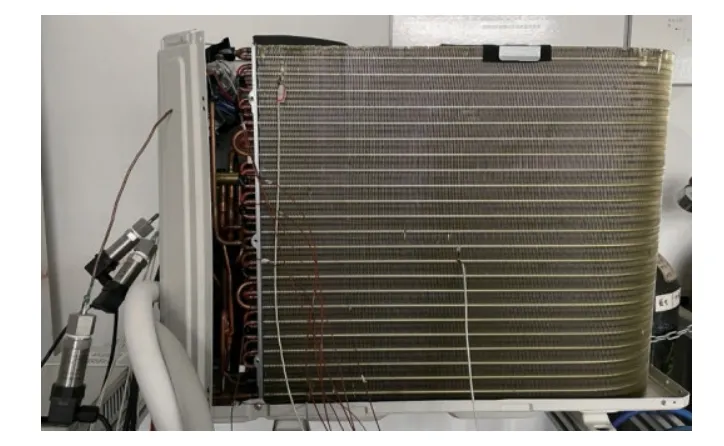

本研究搭建蒸气压缩制冷系统泄漏实验台,实验台分为室内机和室外机2 个部分,流程图如图1 所示,实物如图2、3 所示.该实验台改造自TCL 分体挂壁式空调器,型号KFR-35W/34,制冷剂为R22,标准充注量为920 g,额定输入功率为1 036 W/1 070 W(制冷/热泵).室外机主要由定频转子式压缩机、翅片管式冷凝器、毛细管、四通阀以及相应管路组成.室内机主要由翅片管式蒸发器以及相应的管路组成.系统可以通过切换四通阀,实现制冷与热泵模式的切换.整个实验台的温度、压力测点如图1 所示,T为温度,p为压力.在冷凝器进出口、蒸发器进出口,冷凝器蒸发器管壁、压缩机出口布置了温度、压力测点.压力测量采用压力传感器,温度测量采用铜-康铜T 型热电偶.温度、压力数据经数据传输线输出并通过Agilent 数据采集仪进行采集.功率测量采用功率表.泄漏速度、泄漏量通过湿式气体流量计测量.测量仪器参数如表1 所示.

表1 实验测量设备的参数Tab.1 Parameters of experiment measuring instruments

图1 系统泄漏实验台的流程图Fig.1 Flow chart of system leakage test bench

图2 系统泄漏实验台室内机的实物图Fig.2 Actual picture of system leakage test bench indoor unit

图3 系统泄漏实验台室外机的实物图Fig.3 Actual picture of system leakage test bench outdoor unit

1.2 泄漏单元设计

泄漏单元作为实验台的核心装置之一,由铜管、毛细管以及微量调节阀组成.毛细管一端接有微量调节阀,可以通过不同的阀门开度控制泄漏速度;毛细管另一端焊接在铜管上,然后再将整个装置通过三通阀并联接入系统.泄漏单元采用了两级节流的方式,以减弱每一个阀门处的节流效应.在两阀门之间设置了一定距离的缓冲区,并使用加热器对缓冲区进行加热,如图4 所示.这样可以避免毛细管阀门处存在较强的节流效应,阀门外表面出现结霜现象.在制冷剂强节流时,制冷剂中的润滑油使阀门出现封堵,导致实验过程中出现制冷剂泄漏速度不及预期甚至泄漏停止的情况,改进后的泄漏单元可以满足实验要求.在保证系统实验时间内,以相对稳定的速度进行泄漏,泄漏出来的制冷剂排放至大气中.

图4 泄漏单元的示意图Fig.4 Schematic diagram of leakage unit

实验采用湿式气体流量计对系统制冷剂泄漏速度与泄漏量进行测量.湿式气体流量计测得的是泄漏制冷剂气体的体积,因此湿式气体流量计上设有气体温度采集器与压力采集器,根据温度与压力的参数推算得到气体密度,最终测得泄漏制冷剂气体的质量.在正式实验之前,对使用湿式气体流量计测量泄漏量的准确性进行验证.将制冷剂储气瓶与湿式气体流量计相连,打开阀门让制冷剂泄漏到大气中,通过称量泄漏前后储气瓶质量得到泄漏量,与经流量数据推得的泄漏量进行比较,结果如图5 所示.从图中可以看出,制冷剂气瓶前、后的质量变化m1与湿式气体流量计测得质量m2相差均在2.0%以内,测量平均误差为1.3%.实验说明,利用湿式气体流量计测量制冷剂泄漏质量具有良好的准确度.

图5 湿式气体流量计泄漏量测量的准确性验证Fig.5 Accuracy verification of wet gas flow meter leakage measurement

1.3 实验过程实验工况控制

制冷剂泄漏速度快,每组实验中系统运行时间不超过1 h,实验工况的小范围波动对实验结果影响不大,因此未在标准焓差实验室中开展实验.在实验过程中,通过以下方法保证系统运行时实验工况基本保持不变:1)室外机被摆放在室内环境中,室外机侧通过格力3 匹柜机调控环境温湿度;2)室内机侧通过奥克斯NFJ-200A10 热风机调控环境温度;3)通过德国Testo 175 H1 温湿度记录仪对环境湿度进行监测,相对湿度波动为50%~60%;4)在制冷模式下,室外机所在环境温度为33~38 ℃,室内机所在环境温度为25~27 ℃;5)在热泵模式下,室外机所在环境温度为5~10 ℃,室内机所在环境温度为18~20 ℃.

2 系统泄漏实验数据分析

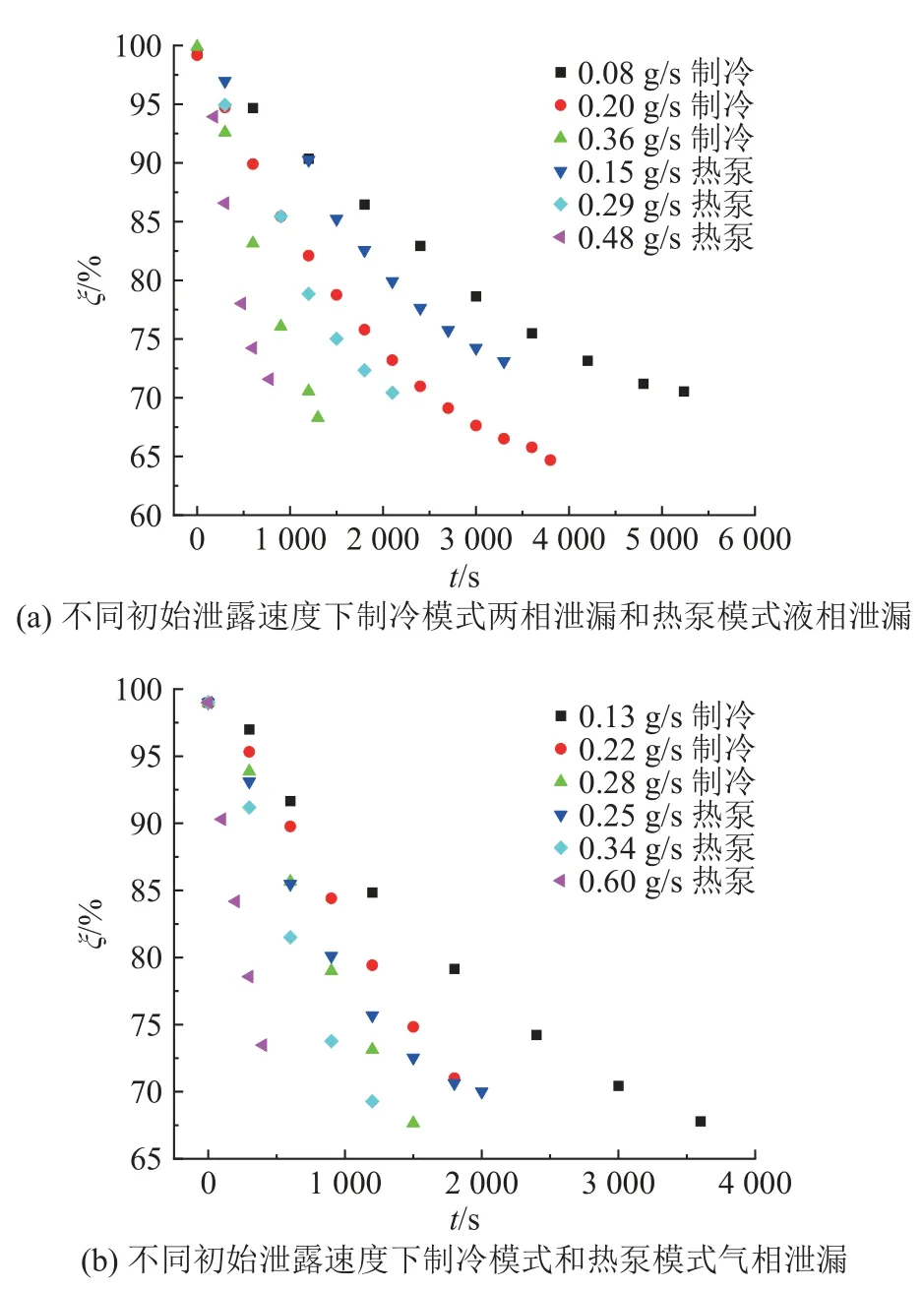

2.1 泄漏速度与系统内剩余充注量的变化

当泄漏单元放置毛细管与蒸发器之间的管路上时,在制冷模式下为气液两相泄漏,在热泵模式下为液相泄漏;当泄漏单元放置在蒸发器与压缩机之间的管路上时,在制冷和热泵模式下均为气相泄漏.本研究对4 种泄漏情况分别开展实验.不同阀门开度下的泄漏速度变化通过湿式气体流量计测量得到,结果如图6 所示.微量调节阀开度越大,初始泄漏速度越大,且随着泄漏的进行,不同初始泄漏速度下的制冷剂泄漏速度均在逐渐减小.从图6 中可以看出,热泵工况下的泄漏速度要明显大于制冷工况,这是由于在热泵工况下,泄漏模块所在的室内机管道侧为高压侧.在实验的时间范围内,制冷与热泵模式下的最终泄露速度比初始泄漏速度平均分别减小约55.7%与63.6%.

图6 随泄漏进程变化的泄漏速度Fig.6 Leakage speed varies with leakage process

在获得泄漏速度ql的变化曲线之后,将其对时间t进行积分,便可以得到制冷系统在每一时刻的泄漏量ml,计算式为:

当前系统内充注量由初始充注量减去泄漏量得到,结果如图7 所示,ξ 为剩余充注量比例,最终系统剩余充注量为65%~75%.

图7 随泄漏进程变化系统内的剩余充注量Fig.7 Remaining charge in system varies with leakage process

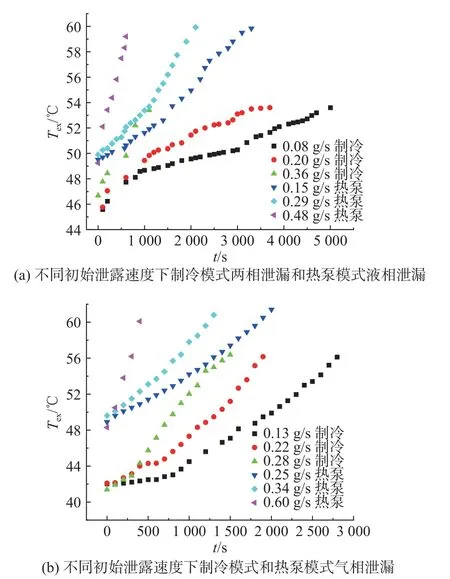

2.2 排气温度与蒸发器入口温度变化

从图8 可以看出,随着泄漏的进行,系统排气温度Tex不断上升,且随着开度变大,排气温度上升速度也随之增大.制冷剂的不断泄漏造成蒸发压力与蒸发温度减小,使得压缩机进口处制冷剂密度下降.吸气流量衰减严重,使得压缩机压比增大,从而排气温度升高.

图8 随泄漏进程变化的排气温度Fig.8 Exhaust temperature varies with leakage process

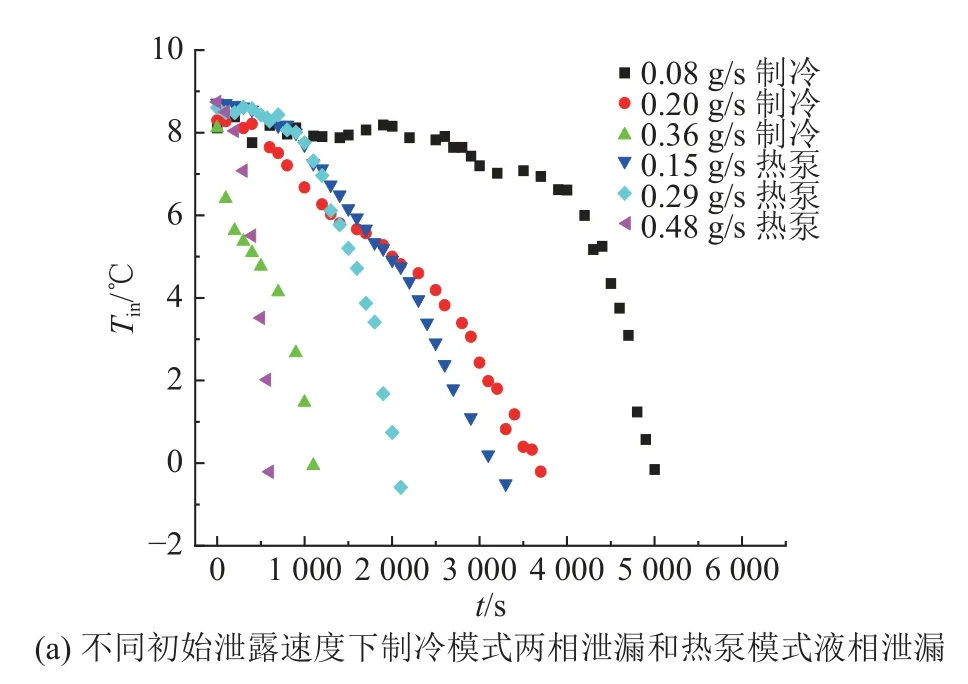

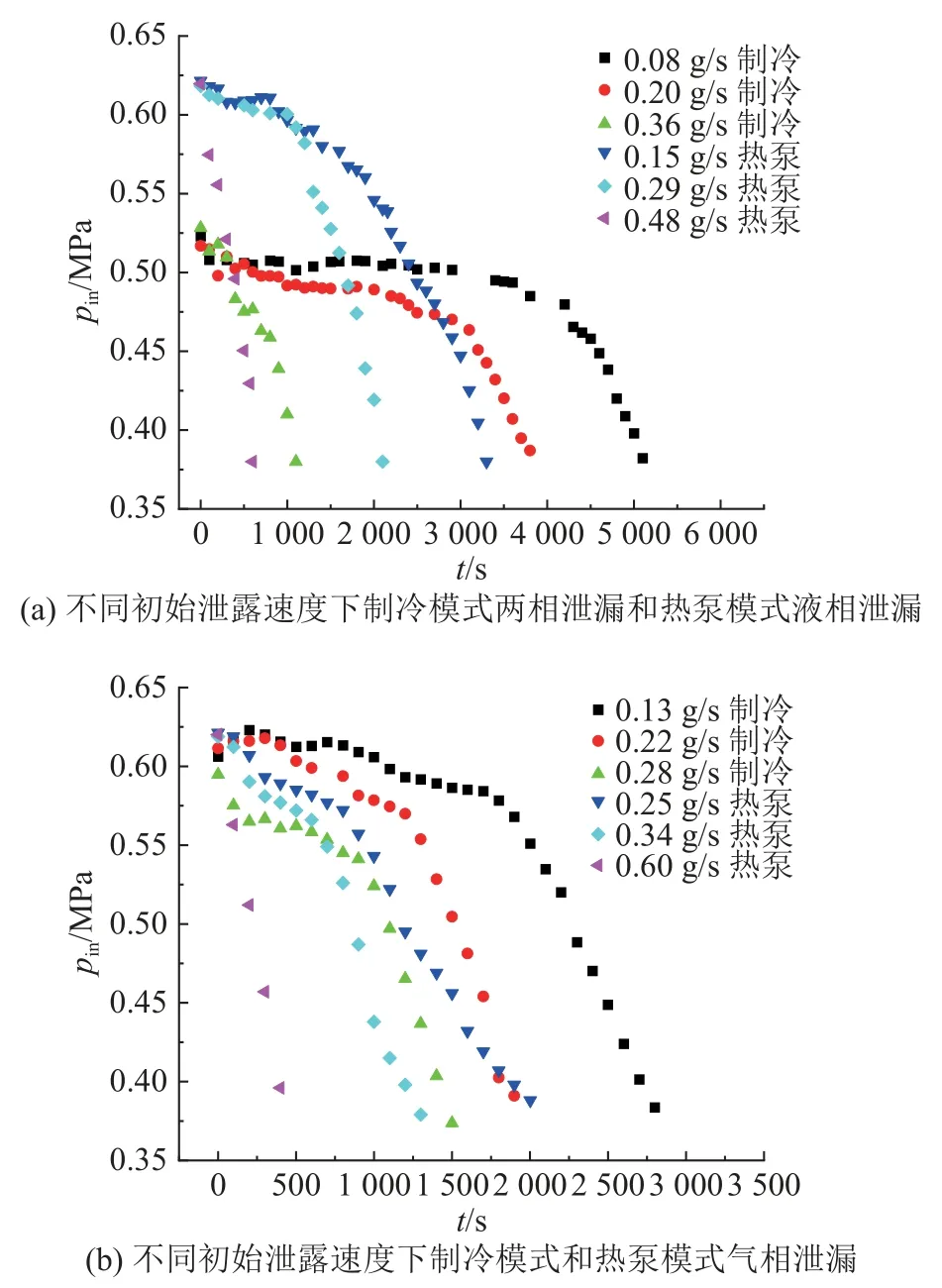

随着泄漏的进行,蒸发器入口温度Tin不断下降,并且阀门开度越大,下降速度越快,如图9 所示.

图9 随泄漏进程变化蒸发器的入口温度Fig.9 Inlet temperature of evaporator varies with leakage process

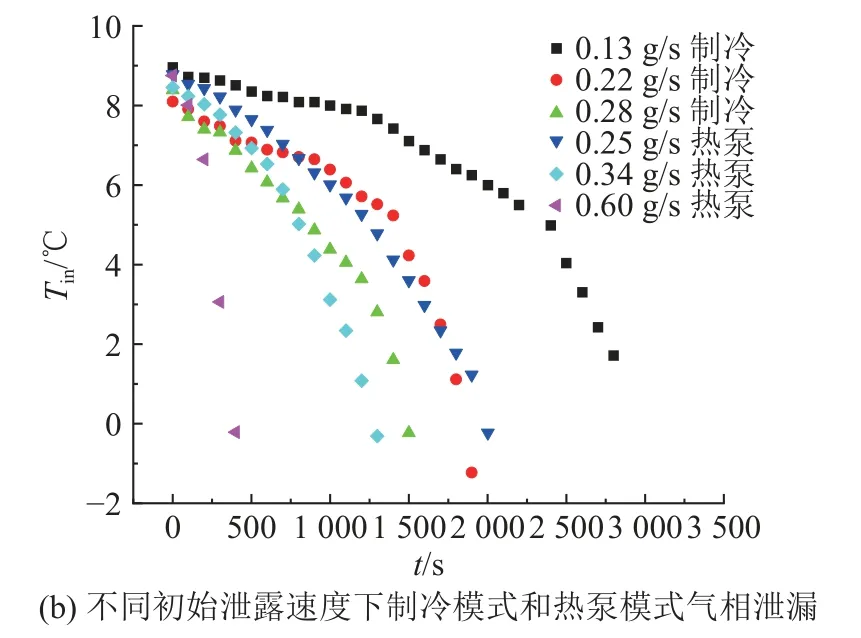

制冷剂的泄漏造成蒸发压力与蒸发温度下降,从而使得节流阀出口压力下降,造成蒸发器入口温度下降.蒸发器入口压力pin随泄漏进程的变化如图10 所示.当蒸发器入口温度下降至0 ℃或0 ℃以下时,室内蒸发器表面会出现结霜现象.

图10 随泄漏进程变化的蒸发器入口压力Fig.10 Inlet pressure of evaporator varies with leakage process

2.3 过冷度与过热度变化

在系统循环中,冷凝器出口过冷度∆Tsc与蒸发器出口过热度∆Tsh是影响系统效率的2 个重要因素.在泄漏过程中,本研究对系统冷凝器出口过冷度与蒸发器出口过热度的变化进行实验研究,实验结果如图11、12 所示.从图11 中可以看出,随着泄漏的进行,系统冷凝器出口的过冷度不断减小,这是由于随着泄漏的进行,管道内的制冷剂质量流量逐渐减小,导致冷凝器中的换热负荷减小.根据传热公式,在冷凝器整体换热面积不变的情况下,换热量减小,造成换热温差减小.由于首先进入冷凝器的是制冷剂气体,而制冷剂气体的换热系数远小于制冷剂处于两相时的换热系数,此时换热系数是影响换热的主要矛盾,制冷剂在冷凝器的过热区和两相区中就需要更大的换热面积来进行换热,以达到冷凝的目的.在总长不变的情况下,冷凝器中的过热区和两相区的长度变长,冷凝器的过冷区就会变短,导致过冷度不断减小.当泄漏进行到25%~35%时,冷凝器出口的过冷度会降低至0 ℃.

从图12 中可以看出,在泄漏的过程中,过热度不断上升.由于制冷剂的泄漏使得管道内的制冷剂质量流量逐渐减小,制冷剂在两相区所需的换热量减小.制冷剂进入蒸发器时已经处于两相状态,换热系数较大,此时换热量就成为主要因素.制冷剂在蒸发器的两相区内所需的换热面积变小,会导致蒸发器中的两相区的长度变短.在总长不变的情况下,蒸发器的过热区将变长,从而导致制冷剂的过热度不断上升.

从图11、12 中也可以看出,对于气相泄漏,3 个阀门开度下的过冷度与过热度随剩余充注量的变化几乎相同.对于两相泄漏和液相泄漏,3 个阀门开度下的过冷度与过热度随剩余充注量的变化趋势基本一致.蒸发器出口过热度与冷凝器出口过冷度随系统剩余充注量的变化趋势是与泄漏速度无关的.从图中还可以发现,在前期泄漏量较小时,过冷度与过热度随剩余充注量的变化幅度不大.当泄漏进行到15%~20%时,过冷度与过热度变化幅度变大,对泄漏更加敏感,同时热泵模式下所需的泄漏量会更少、更加敏感.泄漏的前期机组可以通过自我调节使得运行工况不偏离正常工况太多.当泄漏量增大到超出其自我调节能力时,运行工况将对泄漏更为敏感.

2.4 系统功率变化

图13 给出泄漏过程中系统的功率P变化.热泵模式下的系统功率约为制冷模式下的2.3 倍,并且系统功率均随着泄漏的进行而不断减少.泄漏速度越快,系统功率减小的速度越快.随着制冷剂的泄漏,冷凝压力与蒸发压力不断下降,导致冷凝温度和蒸发温度不断下降.蒸发温度的下降会导致压缩机吸气口的制冷剂密度下降.压缩机吸气质量流量下降,最终导致压缩机功率下降.随着泄漏的进行,功率下降越来越明显.在实验的时间范围内,系统功率最终值相比于初始值下降了10%~20%.

图13 随泄漏进程变化的系统功率Fig.13 System power varies with leakage process

3 结 语

本研究设计搭建了制冷剂泄漏对系统运行性能影响的实验台,并对实验所获得的结果数据进行分析,研究了排气温度、蒸发器入口温度、功率、泄漏速度、冷凝器出口过冷度、蒸发器出口过热度等多个重要参数随泄漏进程的变化规律,最终得到以下结论.

(1)制冷系统压缩机排气温度不断上升,蒸发器入口温度不断下降.当蒸发器入口温度降低至0 ℃时,蒸发器表面可能出现结霜现象;当冷凝压力和蒸发压力不断下降时,变化速度均会随着泄漏量达到一定程度之后迅速变大.

(2)当制冷系统冷凝器出口过冷度不断下降时,蒸发器出口过热度不断上升;当泄漏进行到25%~35%时,冷凝器出口过冷度会降至0 ℃,冷凝器出口将出现两相流;在制冷剂泄漏比例达到某一临界点后,上述运行参数变化加速,制冷模式下临界比例约为20%,热泵模式下约为15%;系统性能对泄漏越来越敏感,且在热泵模式下更为敏感.

(3)制冷剂泄漏速度和系统功率逐渐减小.在实验的时间范围内,最终系统剩余充注量为65%~75%.制冷与热泵模式下的制冷剂泄漏速度最终值相比于初始值平均分别减小约55.7%与63.6%,系统功率最终值相比于初始值下降了10%~20%.