硫铁矿烧渣资源化利用研究进展*

李梦宇,魏志聪,解子花,刘 洋

(1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.云南省战略金属矿产资源绿色分离与富集重点实验室,云南 昆明 650093)

0 引言

硫铁矿又称黄铁矿,是地壳中分布最广的硫化物,其不仅是重要的硫、铁资源,也是重要的能源[1]。世界硫铁矿产资源主要分布在中国、日本、塞浦路斯、加拿大、美国、南斯拉夫、西班牙和葡萄牙等国家[2]。其中,中国硫铁矿查明资源储量为60.60亿t(截至2017年底)[3],主要分布于四川、安徽、贵州、云南、内蒙古、广东、山东等地,占全国资源储量的81.5%[4]。

硫铁矿是制硫酸的主要原料,我国硫酸产量居世界第三位,每年使用硫铁矿制酸所产生的烧渣量超过1 000万吨,约占工业固废总量的1/3[5-6]。由于硫酸产量逐年增长,用于制酸的硫铁矿需求量也不断增加[7]。但硫铁矿品质不一,焙烧制酸后产生的烧渣质量参差不齐,存在利用难度大、利用率低的问题。我国硫铁矿烧渣利用率低于50%[8],大部分烧渣作为废弃物堆存,不仅占用大量的土地和林地资源,且对土壤、水体、大气存在持久性的生态危害[9]。因此,开展硫铁矿烧渣资源化利用研究很有必要。烧渣中不仅含有铁、铜、铅、锌、钴、银和金等有价金属,还含有SiO2、Al2O3等非金属成分,具有极高的综合利用价值。基于此,本文主要从烧渣的原料化和材料化两个方面系统综述了其资源化利用现状,并展望了未来的研究方向。

1 烧渣原料化研究现状

烧渣原料化即回收其中的铁、铜、铅、锌、钴、银、金等有价金属,并将其作为后续工序的原料。

1.1 回收铁金属

烧渣中的全铁品位比我国铁矿石平均品位高20个百分点,因此烧渣常被用于加工铁精矿。烧渣的原料化不仅能够弥补我国铁资源的短缺,也是解决其因大量堆存造成环境污染的有效途径[10]。由于硫铁矿精矿性质与焙烧制酸工艺的差异,烧渣中铁和非金属杂质含量波动较大[11]。根据GB/T 36704-2018《铁精矿》的相关要求,除铁品位达标外,各种杂质含量也需要控制在一定范围内,如赤铁精矿最低标准为:ω(Tfe)≥58%,ω(SiO2)≤12%,ω(S)≤0.30%,ω(P)≤0.10%,ω(Al2O3)≤1.50%,ω(As)≤0.07%。因此,在以烧渣为原料生产铁精矿时,还需对烧渣进行除杂处理,若经处理得到的铁精矿仍未达到杂质标准要求,可考虑将其与高质量铁精矿混配使用。

在硫铁矿烧渣的资源化利用过程中,生产铁精矿是最简单高效的一种途径,目前烧渣提铁的工艺主要有化学选矿法、磁选法、重选法、浮选法、联合选矿法等。

1.1.1 化学选矿法

硫铁矿经氧化焙烧制酸后产生的烧渣,其矿物晶格被破坏,形成Fe3O4、Fe2O3的疏松分子微晶集合体,不具有天然矿物的优良可浮性。对硫铁矿烧渣进行回转窑还原焙烧,不仅可以提高强磁性矿物的含量,便于后续磁选回收,而且能够改善氧化铁矿物的结晶度、成球性、烧结性,有利于烧渣的综合利用。由于制酸过程中硫铁矿被彻底氧化,铁矿物大部分以弱磁性矿物的形式存在,回收难度较大,朱德庆等[12]研究了一种烧渣回转窑还原焙烧提铁的方法,将铁质量分数45.56%、硫质量分数1.45%、铜质量分数0.19%的烧渣制成复合球团,干燥的生球进入回转窑焙烧,烧渣内弱磁性矿物Fe2O3还原为强磁性矿物Fe3O4,铜、硫等杂质也发生转化,后续只需通过弱磁选将其分离,就能获得指标良好(铁质量分数66.23%、铜质量分数0.048%、硫质量分数0.053%)的铁精矿。

SHAO等[13]采用氧化焙烧-水浸工艺处理含铁58.27%、含砷0.98%的硫铁矿烧渣,结果表明,在最佳条件下(焙烧温度为1 000 ℃,焙烧时间为120 min,氢氧化钠用量为烧渣质量的8%)可获得铁品位58.87%、含砷0.13%的铁精矿。

烧渣的微生物脱硫技术是利用微生物在控制条件下将烧渣中各种形态的硫转化为可溶性硫酸盐,与传统方法相比具有效果显著、条件温和、工艺简单等优势。周文博等[14]对四川某高硫硫酸渣进行了微生物氧化浸出,得到了品位为59.56%的铁精矿,烧渣的硫质量分数降至0.26%、砷质量分数降至0.06%。

1.1.2 磁选法

磁选是根据矿物磁性差异将其分离的选矿方法,即磁性颗粒所受的磁力能够克服与之相反的竞争力,而不受磁力作用的非磁性颗粒则无法克服,从而实现分离。硫铁矿烧渣的磁选中,分选效果取决于FeO的含量,ω(Tfe)/ω(FeO)接近4的磁性渣可获得较好的磁选指标,而红渣中的铁回收率随磁化率的变化而变化[15]。

鞍山科技大学高效分选设备研发中心使用磁选柱对朝鲜南兴堆存的硫铁矿烧渣进行了处理,试验结果表明,该烧渣经磁选柱粗选1次,可获得品位为65.65%的精矿,若增加1次精选,则可获得品位为65.80%~67.14%的精矿,且硫质量分数降至0.84%[16]。

张军等[17]在处理硫酸厂制酸尾渣时,发现该烧渣中铁多呈蜂窝状、浸染状,常规的选矿方法处理效果很差,尝试了在弱磁选的基础上利用制酸废热通过逆流式工艺回收烧渣中的铁矿物,以CaCO3为脱硫剂,在湿式永磁半逆流磁选机磁场强度为0.1 T的条件下对该硫铁矿烧渣进行处理,得到了铁品位63.55%、回收率83.11%,含硫0.19%的铁精矿。

1.1.3 重选法

Fe2O3的密度为5.00~5.25 g/cm3,大于烧渣中的铝硅酸盐、有色金属硫化物、氧化钙、氧化镁等物质的密度,因此对于赤铁矿含量较高的红渣,可采用重选法处理。

李维兵[18]在处理某烧渣时,根据其粗粒级中铁品位低的特点,筛分后将筛上粗粒抛弃,筛下产品作为重选原矿进行一粗、一精、一扫螺旋溜槽选矿作业,成功用品位50.28%的原矿生产出品位66.37%、回收率40.21%的铁精矿。

刘惠中等[19]采用一粗、一精、一扫的单一重选工艺,借助BL1500螺旋溜槽重选设备对湖北大悟硫酸渣进行了分选,获得了品位63.1%、回收率61.1%的铁精矿,且烧渣中硫含量降至0.16%;在使用该设备处理原矿品位仅35%的广西某硫酸渣时,也可获得品位60.0%的合格铁精矿。

1.1.4 浮选法

硫铁矿烧渣浮选脱硫后的硫含量仍较高,这是由于硫铁矿焙烧制酸时表面性质发生了重大改变,其可浮性大幅下降[20]。王全亮等[21]通过磨矿使硫铁矿获得了新鲜表面,提高了硫的单体解离度,此时再对其进行水洗,将释放的可溶性硫酸盐去除,而后通过浮选工艺分离残余的硫铁矿,便可得到铁品位60.04%、含硫0.29%的铁精矿。

董风芝等[22]对含石英18.76%的烧渣进行了反浮选试验研究,以淀粉为抑制剂、十二胺为捕收剂,在矿浆质量分数为17%的条件下进行一粗三精的闭路试验,获得了较好的产品指标,该铁精矿品位63.78%,回收率63.24%、含硫0.47%,SiO2质量分数降至5.40%。北海某硫铁矿烧渣含铁58.53%、含硫5.26%,陆智等[23]采用反浮选工艺对其进行处理,使用自制的LP抑制剂抑制铁矿物,以硫酸铜为活化剂、丁黄为捕收剂,经一粗、两扫、一精的浮选工艺流程后得到了品位61.69%、回收率81.25%、含硫0.37%的铁精矿。

1.1.5 联合选矿法

硫铁矿烧渣回收铁的过程中,应用较多的联合选矿法有磁选-重选、磁化焙烧-磁选、磁选-反浮选以及重选-反浮选4种工艺。

董风芝等[10]对+0.074 mm粒级的烧渣单独进行磨矿处理,待其实现单体解离后与-0.074 mm粒级烧渣合并,此时采用磁选法分离强磁性矿物Fe3O4,磁选尾矿经螺溜重选分离出Fe2O3,磁选精矿与重选精矿合并作为最终精矿产品。这种预先分级、磁-重联合工艺生产的铁精矿品位为61.32%、回收率为83.28%。甘永刚[24]在对比单一重选和磁选工艺后,决定采用磁选-重选联合工艺回收烧渣中的铁,将两段磁选、一次摇床的精矿混合后铁品位为62%、回收率为76.49%,且硫质量分数低于0.3%。

张汉泉等[25]为回收硫铁矿烧渣中的铁矿物,采用磁化焙烧-磁选的方法,在焙烧温度750 ℃、焙烧时间40 min的条件下将渣中Fe2O3还原为Fe3O4,再经两段磁选作业即可得到品位64.57%、回收率87.99%、硫质量分数0.13%的合格铁精矿。

YANG等[26]针对某含铁49.90%、含铅0.29%、含锌1.23%的低品位硫铁矿渣,提出了高温氯化-磁化焙烧-磁选富铁、除铅锌的新工艺,在最佳条件下,可脱除96.82%的铅、97.06%的锌,得到了铁品位63.07%,含磷0.16%、含硫0.26%的磁铁矿精矿,可与高品位铁精矿配矿作为生产氧化球团的优质原料。

曾志飞等[27]将干燥烧渣中可溶性物质清洗后检测出该渣含铁49.52%,主要以磁硫铁矿的形式存在,因此决定采用磁选法对其进行处理;考虑到铁矿物未达到单体解离,在两段磁选中添加磨矿作业,随后对磁选尾矿进行反浮选,磁选精矿、浮选尾矿合并后再次浮选脱硫,即可获得品位61%~62%、回收率47%~53%,硫质量分数0.5%左右的铁精矿。

王全亮等[28]将烧渣分为+0.45 mm、-0.45+0.175 mm、-0.175 mm三个粒级,将含铁18.27%的+0.45 mm粒级抛弃,中间粒级采用重选法富集精矿后,与-0.175 mm粒级合并入磨,经反浮选脱硫脱硅后即可获得铁品位63%以上、回收率60%以上的铁精矿。

1.2 综合回收有价金属

除铁元素之外,烧渣中还含有铜、铅、锌、钴、银、金等有价金属。有价金属的高效回收不仅解决了烧渣铁精矿的“提质降杂”问题,还实现了其他有价金属的综合利用。综合高效回收有色金属的方法主要有浮选法、稀酸直接浸出法、氯化焙烧法、生物浸出法等,实践中也常将这几种方法联合使用。

左恕之[29]通过浮选半工业试验回收硫铁矿烧渣中的金、银,烧渣经过一段磨矿作业后通过砂泵输送至浮选机,捕收剂丁铵黑药用量为340~590 g/t、起泡剂松醇油用量为12 g/t,在一粗、一精、两扫的浮选流程后获得了金品位14.7~18.57 g/t、回收率50.07%~61.6%,银品位89~142 g/t、回收率24.35%~30.51%的精矿。

JIANG等[30]研究采用磷酸浸出法从含铜0.61%、含钴0.04%、含铁60.88%的硫铁矿烧渣中选择性分离回收以上3种金属,在最佳条件下,铜、钴的浸出率分别为82.3%、99.1%;98.1%的铁形成不溶性磷酸铁,经过氢氟酸提纯后,可作为电池级电极材料的前驱体。

铜陵有色金属集团控股有限公司铜冠冶化分公司为探索硫铁矿烧渣中有价金属的回收工艺,采用氯化还原-磁浮联合法处理该烧渣,预热后的烧渣经封闭管道送入回转窑,在回转窑中加入过量焦粉、氯化钠进行氯化还原焙烧,烧渣中的铜、金、银化合物均与还原剂和氯化剂发生反应而成为单质吸附于还原剂上,此时采用浮选法将其回收,浮选尾矿中剩余的铁矿物被还原后以Fe3O4的形式存在,可用磁选法回收。采用该方法得到的铜、金、银回收率分别为70%~85%、60%~80%、50%~70%,获得的铁精矿品位为58%~64%,回收率为75%~85%[31]。

大型铜钴矿床德尔尼铜矿每年产生尾矿超过100万t,尾矿中铁、硫含量较高,且含多种有价金属,其硫精矿经沸腾焙烧后获得含金0.22 g/t、含银6.22 g/t、含铜0.45、含钴0.11%、全铁63.4%、全硫1.42%的硫铁矿烧渣,该烧渣的处理工艺为:首先在酸质量浓度40 g/L、温度80 ℃、以SO2为还原剂的条件下浸出水洗7次,每次2 h,铜、钴浸出率分别为70.08%、60.07%。然后采用Lix984N作为萃取剂进行萃取,铜萃取率高达93.6%,若采用H2SO4反萃负载有机相,铜反萃取率为93.8%。最后使用全泥氰化-炭浆法回收贵金属,金、银浸出率分别为37.5%、26.7%[32]。

刘福峰等[33]对郴州含铁46.48%、含硫1.28%、含砷1.17%、含金5.23 g/t、含银105 g/t的硫铁矿烧渣进行了除砷提金处理,加入硫酸与SD助剂浸出除砷,再添加氯化钙与FD助剂制造球团并烧结,球团中的金挥发率为93%、银挥发率为88%,铁球团中铁质量分数为49.3%、砷质量分数为0.13%、硫质量分数为0.14%,可用作炼铁原料。

傅开彬等[34]根据烧渣含铁52.3%、金品位1.28 g/t的特点,采用化学选矿-磁选联合工艺回收铁、金,用15 kg/t碳酸钠、4 kg/t KBF-1浸出4 h,金浸出率高达64.19%,浸渣在磁场强度为318.47 kA/m的条件下磁选回收铁,得到品位88.32%的铁精矿。

2 烧渣材料化研究现状

烧渣中的铁和铝硅酸盐等有效组分可用于制备功能性材料,如建筑材料和化工材料。

2.1 建筑材料

2.1.1 制渣砖

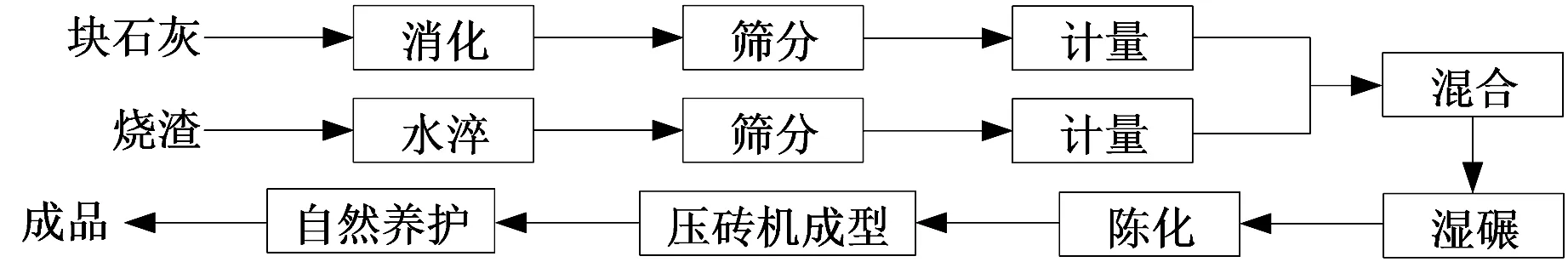

烧渣中的SiO2、Al2O3是制砖的成分,其含量与渣砖活性成正比。但由于烧渣中SiO2、Al2O3含量较低,一般将其与煤渣、煤灰混合作为骨料,加入石灰后烧渣中的SiO2与石灰中的Ca(OH)2水化合成低碱度水化硅酸钙;同时,Al2O3和SiO2与石灰反应生成硬性胶凝物质,使骨料产生胶结性,即可制砖。商志民等[35]将烧渣与消石灰粉按一定比例混合后进行湿碾,使混合料均匀化、胶体化,然后将混合料压制成型,经28 d自然养护后即可得到各种满足一般墙体材料要求的成品砖。烧渣制砖工艺见图1。

图1 烧渣制砖工艺[35]

2.1.2 制水泥

硫铁矿烧渣的加入,不仅能降低生产水泥时的烧成温度,提高水泥的强度与抗侵蚀能力,还可减轻其热析现象。

ALP等[36]在6个月的工业规模试运行后,对烧渣生产的熟料样品的化学成分和所得水泥产品的物理机械性能进行了测试,发现烧渣所得熟料产品与铁矿熟料的化学成分一致,所得水泥与工业水泥的机械性能相同,其早期抗压强度为18.5 MPa、普通抗压强度为43 MPa、初凝时间为142 min、终凝时间为219 min,安定性合格。

用硫铁矿烧渣代替铁矿粉作为水泥烧成矿化剂,不仅可以降低水泥制造成本,还能消耗低质量烧渣。李勇辉等[37]用低品位烧渣(Fe2O3质量分数仅为7.63%)作为添加剂制备了复合硅酸盐水泥,以水泥熟料、烧渣、粉煤灰、脱硫石膏的质量比为14∶2.7∶2.7∶0.6的最佳配比制备出的水泥,其初凝时间为75 min、终凝时间为330 min、28 d抗压强度为48.7 MPa、28 d抗折强度为7.20 MPa,安定性合格。

偏高岭石由高岭石经高温脱羟基后生成,将其作为矿物掺合原料可提高混凝土的各种性能,然而高岭石资源的短缺限制了其应用,经研究发现,高岭石型硫铁矿烧渣磁选尾矿的主要成分为偏高岭石。谢鹏等[38]对川南某硫化工厂的高岭土型硫铁矿烧渣进行了试验研究,结果表明:烧渣磁选后,将尾渣超细磨后得到平均粒径分别为5.71、2.52、0.68 μm的3种超细粉,其比表面积分别为5.20、7.31、18.49 m2/g,7 d活性指数分别为104%、124%、128%,28 d活性指数分别为106%、113%、122%,其抗折强度和抗压强度均高于基准水泥胶砂,安定性合格,表现出了极佳的混凝土矿化剂性能,具有广阔的应用前景。

2.2 化工材料

2.2.1 颜料

硫铁矿烧渣还可制成铁系颜料,一般包括氧化铁红、氧化铁黄、氧化铁黑、氧化铁蓝、云母氧化铁5种。

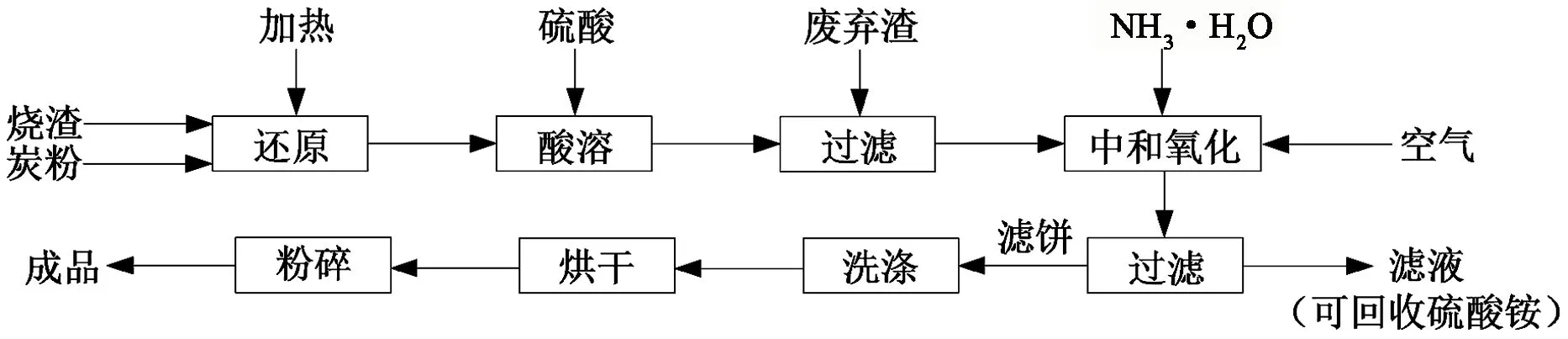

制取氧化铁红的传统方法是将烧渣中的氧化铁转变为可溶性铁盐,使铁盐结晶后再进行煅烧,煅烧后铁盐即可分解为氧化铁红,具体步骤见图2。金士威等[39]研究了一种制备氧化铁红的工艺,烧渣经磁选、酸溶、净化、合成FeCO3、煅烧工艺后,得到了高纯度氧化铁红,其中Fe2O3质量分数为99.5%、FeO质量分数为0.12%、SiO2质量分数为0.005%,达到了氧化铁红优等品标准。张玉奇等[40]为探索制备氧化铁红的最简易工艺,对原矿进行了试验,将烧渣研磨烘干后,使用稀硫酸高温酸浸还原,确定最佳的酸质量分数为40%、过量系数为2.0~2.4,冷却的浸出液中富含二价、三价铁离子,加入氨水使其以氢氧化铁形式沉淀,进一步对该液体离心除杂、高温焙烧,即可获得纯度为92%~94%的氧化铁红。

图2 氧化铁红制备工艺

氧化铁黄又称羟基铁,化学式为Fe2O3·H2O或FeOOH。工业上常采用酸法制取氧化铁黄,该方法的关键在于晶种的制备,晶种的好坏直接决定最终产品性能的优劣,将酸浸、还原得到的晶种加入碱性物质中和,再经氧化即可得到铁黄。张顺利等[41]采用传统方法制备氧化铁黄,烧渣经还原、酸溶、中和、氧化后得到合格的铁黄,其中的硅、钙通过酸溶去除,该工艺流程见图3。周敏等[42]采用流化床还原技术高温处理烧渣,并在氧化步骤使用文氏管射流技术,文氏管的使用不仅缩短了3/8的氧化周期,并且能够提高产品质量。

图3 氧化铁黄制取工艺[41]

氧化铁黑主要成分为Fe3O4,具有强磁性。通常以硫酸浸出烧渣的硫酸亚铁溶液为原料制取氧化铁黑,反应原理如下:

FeSO4+2NaOH=Fe(OH)2↓+Na2SO4,

4Fe(OH)2+O2+2H2O=4Fe(OH)3↓,

Fe(OH)2+2Fe(OH)3=FeO·Fe2O3·4H2O,

杨喜云等[43]使用氧化沉淀法制备出了氧化铁黑一级品。在酸性FeSO4溶液中加入NaOH中和pH,产生的Fe(OH)2沉淀经空气氧化为Fe(OH)3,随后二者发生共沉淀反应,将共沉淀反应产物蒸煮脱水即可得到高纯铁黑。

铁蓝是一种重要的传统颜料,分为铵铁蓝和钾铁蓝,不溶于油和水,不渗色,具有很高的着色力,广泛应用于颜料、涂料和油墨等领域。郑雅杰等[44]将氨法制铁黄所产生的硫酸铵废液净化后,加入硫铁矿烧渣制备得到硫酸亚铁混合溶液,将混合溶液加入亚铁氰化钠溶液中,于80 ℃下反应10 min得到白浆,再用白浆氧化法制备铵铁蓝;陈吉春等[45]将硫铁矿烧渣经还原焙烧、酸浸、调节pH及添加絮凝剂共沉得到精制硫酸亚铁,连同亚铁氰化钾为原料制取钾铁蓝,性能达到HG/T 3001-1999《铁蓝颜料》的相关要求。

云母氧化铁(MIO)是一种赤铁矿,主要成分为α-Fe2O3。MIO被广泛用作磁性材料和保护涂层,其颜色随着粒度增大可由红色变为红紫色、深紫色和金属灰色[46]。ZHENG等[47]以硫铁矿烧渣为原料,通过浸出、沉淀和水热法制备了MIO颜料,具体步骤见图4。在最佳条件下,获得了均匀的片状、金属灰色的MIO,该产品性能符合ISO 10601-2007《油漆用云母氧化铁颜料 规格和测试方法》的相关要求。

图4 MIO制备工艺[47]

2.2.2 净水材料

烧渣因含铁量较高可用于制造铁系絮凝剂和磁性吸附剂,在环保方面颇具应用前景。

1)制絮凝剂

无机高分子絮凝剂聚合硫酸铁(PFS)、聚合氯化铁(PFC)、聚合氯化硫酸铁铝(PAFSC)等具有高效绿色的特点,被广泛应用于城市废水、生活污水的处理。

姜凌等[48]以硫铁矿烧渣为原料制取PFS,使用质量分数40%的硫酸浸出40 min后,烧渣铁浸出率为91.69%,浸出液中加入4%的氯酸钾与0.9%的硝酸进行50 min的催化氧化,即可制得符合国家标准的PFS,其用量为2 mg/L时对洗煤废水的除浊率高于90%。

崔杏雨等[49]使用盐酸对硫铁矿烧渣进行浸取,在盐酸与烧渣液固比为3.0 mL/g、温度为110 ℃的条件下浸取72 min,获得了浸取率为96.84%的FeCl3溶液,在该溶液中加入NaOH溶液调节羟铁摩尔比至0.2,即可得到PFC产品;在pH=6~9的条件下,每50 mL废水中加入0.3 mL PFC,可获得最佳的除浊效果。

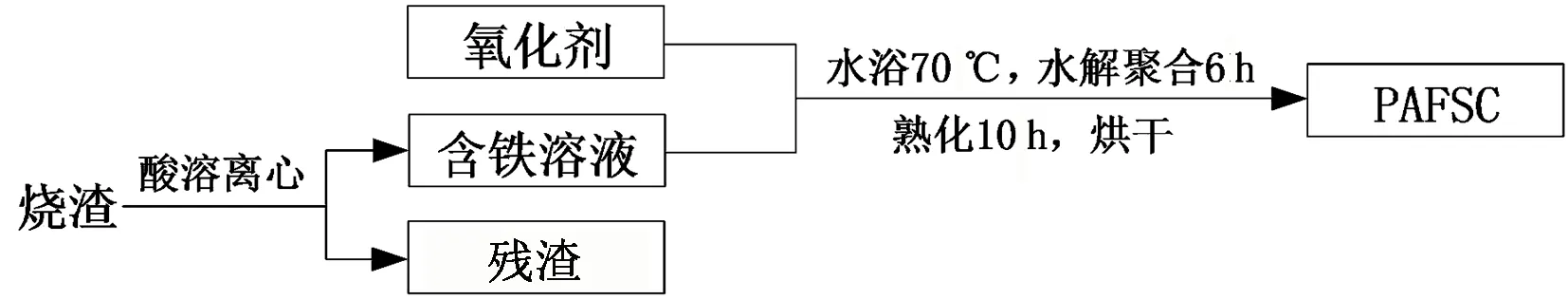

詹咏等[50]以烧渣为原料制取复合絮凝剂PAFSC,将质量分数20%的盐酸和硫酸混合,以1∶2.5的固液比加入烧渣,水浴加热至90 ℃,搅拌反应3 h,得到铁浸出率为85.3%的浸出液;浸出液离心反应3 min后进行分离,得到的聚合反应准备液在铁质量分数为14.56%、pH为2.16(稀释为质量分数1%的水溶液)的条件下不断水解聚合形成(聚合氯化硫酸铁铝)PAFSC(见图5),研究结果表明,添加量为45 mg/L时絮凝剂PAFSC的除浊率高达99%。

图5 PAFSC制备工艺[50]

2)制磁性吸附剂

磁性吸附剂是一种将磁性粒子与传统吸附剂通过物理或化学方法结合形成磁性复合材料的新型吸附剂。这种含有磁性粒子的吸附剂在吸附重金属离子后,通过外加磁场的作用,能迅速从水中分离出来,减少了固液分离过程,避免造成二次污染[51]。

LI等[52]研究制备了一种以花状MnO2为表面涂层、磁性烧渣(渣中铁矿物主要为Fe3O4)为内芯的磁性复合材料,用70 mL去离子水将1.02 g KMnO4溶解于高压釜中,滴加1.4 mL HCl(质量分数为37%)并搅拌15 min,随后加入-0.074 mm粒级烧渣0.6 g,密封高压釜并在110 ℃下加热6 h,所得吸附剂用去离子水和乙醇洗涤3次,用磁铁分离,并在60 ℃真空条件下干燥12 h,密封储存于干燥器中备用。该吸附剂实现了纳米MnO2与磁铁矿的结构分级,在去除铊离子过程中达到了强吸附、快分离、可循环的效果。

3)制铁基载氧材料

硫铁矿烧渣可用于制备铁基氧载体。氧载体是指能够与氧分子可逆结合而具有贮存、运输分子氧功能的过渡金属配合物,常以铁、钴等为中心离子,主要用于工业、农业、军事、医药等领域[53]。

ZHANG等[54]开展了流化床试验,从反应性、可循环性和磨损行为等方面研究证实了硫铁矿烧渣作为低成本铁基氧载体的潜在用途。在焦炭转化试验中,硫铁矿烧渣的焦炭转化率和反应性优于Fe-Al合成氧载体和天然铁基氧载体,且其CO2产率稳定,但耐磨性低于合成和天然铁基氧载体。综上所述,硫铁矿烧渣是很好的铁基氧载体候选材料,但在大规模生产之前,需提高其机械强度。

MA等[55]研究了Ce-Mn对化学链燃烧(CLC)过程中烧渣循环氧化还原反应的协同作用,结果表明,Mn的加入可增强CeO2掺烧渣在连续化学链燃烧反应中的循环稳定性,Ce-Mn协同作用促进了氧空位的产生,增强了还原性;Ce、Mn共掺烧硫铁矿烧渣具有良好的循环持久性,连续循环CH4转化率在85%以上。该研究为合理设计强氧化还原活性和高循环持久性的硫铁矿烧渣氧载体提供了一种新方法。

3 结语

以循环经济 “3R”原则为导向,烧渣资源化利用研究主要集中在原料化和材料化两个方面。烧渣生产铁精矿是其原料化最主要的体现,金属、非金属元素杂质含量高是影响原料化进程的关键因素,需在“提铁降杂”方面进行深入探索;另外,有价元素的综合回收也是未来的重要研究方向。烧渣材料化不仅可缓解其带来的生态环境压力,还可以解决部分材料的供需矛盾;烧渣多用途、再循环功能性材料的研发是未来的研究重点。