某重型卡车驱动桥主减速器壳体逆向设计与轻量化研究

孙 莹, 邱 阳

(1.包头职业技术学院 机械工程系, 内蒙古 包头 014030; 2.包头北奔重汽桥箱有限公司, 内蒙古 包头 014030)

0 引言

逆向设计是在没有设计图样或设计图样不全、不完整以及没有CAD 模型的情况下,通过数字化设备(如坐标测量机、激光测量设备等)获取物体表面的空间数据,利用逆向软件重建产品的三维模型,然后再对原型进行复制或在原型的基础上进行再设计,实现产品优化与创新。 逆向设计作为一种新产品开发的重要手段,在汽车设计领域应用广泛,能够实现快速消化和吸收先进技术,缩短产品开发周期,提高研发成功率,是提升汽车研发水平的重要途径。

在汽车领域,目前面临的三大问题就是节能、环保和安全,随着GB/T1589—2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》标准的修订发布,对各类车型的最大总质量进行了限制, 使得轻量化成为该行业发展的重要目标,同时也是节能、环保的重要方法和途径。 根据某科研机构的成果表明,如果汽车的整车重量降低10%,燃油效率可提高6%~8%,汽车的整备质量每减少100kg,则百公里油耗可以降低0.3~0.6L;在驾驶操控性上,汽车轻量化以后,整车的加速性能会提高、刹车距离会缩短、车辆的转向响应、 操控稳定性及安全性都会得到不同程度的提高;此外,从环保的角度来说,汽车的总质量每减少100kg,二氧化碳排放量可减少5g/km[1]。

目前,汽车上的金属材料约占整车自重的60%~80%,底盘类零件占到约20%~26%, 其中驱动桥是重要的组成,所占的比重很大。 驱动桥作为车身的主要承载件,直接决定着车辆的承载安全性和可靠性, 故在设计时桥壳的强度和刚度上往往会留出很大的裕度, 存在重量冗余问题。 因此驱动桥轻量化设计一直是行业内的重点与热点。

牛湛滔[1]以某轻型载货车驱动桥为实例,通过材料改进,采用整体式铸造实现轻量化;杨明政[2]以直联电驱动桥为例对纯电动汽车车桥进行轻量化设计及疲劳寿命分析;刘威[3]以某型号大功率拖拉机驱动桥壳为研究对象,采用仿真和试验相结合的方法开展了基于可靠性的拖拉机驱动桥壳轻量化设计研究;安俊霖等[4]采用CATIA 软件对福田雷沃轻型货车的驱动桥壳进行了轻量化设计。本课题针对某企业重型卡车后驱动桥轻量化设计需求,以主减速器壳体为研究对象, 在缺少原始数据的情况下,采用逆向设计的方法, 首先获取点云数据, 再采用GeomagicDesignX 软件重构其三维CAD 模型, 在此基础上再进行轻量化设计改进,通过对重新设计的模型进行力学分析,验证了结构优化的可行性,最终实现成功减重3.14kg,此项研究推动了企业的驱动桥整体轻量化设计,提高了企业效益。

1 减速器壳体数据采集

数据采集指采用某种设备和测量方法获取实物表面的几何坐标,并将所获数据存储或输出。不同的测量方法采集效率、难度不同,点云精度也存在差异,后期处理难度和逆向后的精度也会受到不同程度的影响, 因此数据采集时要根据被测工件的特征选择合适的测量设备及扫描策略。

1.1 零件分析

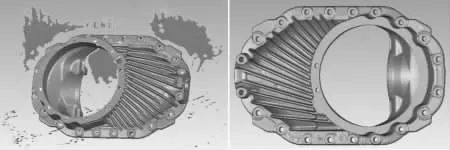

该减速器壳体为深灰色铸铁件,外形尺寸约为(540×354×286)mm, 表面多为不规则几何形状且细节特征较多,外表面上分布着一系列加强散热筋、与小齿轮壳的连接面和20 个沉头孔等特征,内表面方向有两个与轮间差速器轴承连接的安装座孔和与桥壳连接的连接面及连接孔,具体特征布置如图1 所示。

图1 某重型卡车后驱动桥主减速器壳体Fig.1 Main reducer housing of rear drive axle of a heavy truck

1.2 测量规划

在测量硬件方面,由于零件结构复杂,扫描时为更好的保留零件原有细节特征和提高效率, 选择非接触式扫描,这里选用形创handscan700 手持式激光扫描仪。 该扫描仪的精度为0.030mm,分辨率0.050,可重复性和可追踪性好,扫描期间可以按需要移动物体,无须配备外部跟踪或定位设备,校准方便,测量速率可达480000 次/s,且能自动网格输出, 采集完成之后即可将扫描文件导入至RE/CAD 软件,无须执行复杂的对齐等点云预处理过程。

在扫描策略方面,采取整体扫描方案如下:

(1)由于壳体表面经过喷漆处理,扫描时会出现反光,故需对零件表面进行喷粉处理。

(2)由于零件内外表面均不规则、不对称,需要多次、多角度、多范围扫描,故需要在零件表面粘贴标志点,实现数据的坐标系统一。

(3)壳体扫描之前需进行设备标定,并设置扫描分辨率、曝光时间、激光功率、光源形式等参数,以保证数据的完整性,为后期处理减少工作量。

(4)扫描时手持激光扫描仪距离零件大约20cm 为宜,先扫描外表面,然后翻转零件扫描内表面,随时观察距离指示灯并进行调整,有遮挡的部分应保证采集到关键数据,方便逆向建模时的特征拟合。零件扫描过程如图2 所示。

图2 零件扫描过程Fig.2 Part scanning process

1.3 数据处理

利用扫描仪得到零件的点云数据后,接下来就是数据处理阶段,通常分为点云预处理阶段和多边形处理阶段。 点云预处理阶段主要解决异常点的剔除、多次测量点云的对齐、缺失数据的填充修补和冗余数据的数据精简等问题。 多边形处理阶段主要是将预处理过的点云集用多边形相互连接, 其实质是数据点与其临近点间的拓扑连接关系以三角面的形式反映出来。 点云在转换为多边形之后,由于点云数据的缺失、噪声、拓扑关系混乱、顶点数据误差、网格化算法缺陷等原因,转换后的网格会出现网格退化、自交、孤立、重叠以及孔洞等错误。这些缺陷将严重影响网格模型后续的曲面重构、有限元分析、快速原型制造等,因此需要在此阶段解决。

本例中由于使用形创handscan700 手持式激光扫描仪具有自动网格输出功能, 故无须进行点云的预处理阶段, 而直接进入多边形处理阶段, 降低了数据处理的难度、提高了数据处理的效率。 这里运用GeomagicWrap 软件处理过程如下:

(1)孔洞填充及破面修补。由于该壳体零件结构复杂、内部有遮挡、存在深孔且表面贴有标志点等原因导致封装后的三角面片产生了大量破面或孔。需用“填充孔”命令来进行修补。 对于有曲率的孔洞采用“曲率+内部孔”的方式修补;对曲率较小的孔洞采用“平面+内部孔”;对于边缘数据的缺失,采用“曲率+边界孔”;对于缺失较大的孔洞应先进行“搭桥”,在划分区域之后,再选择合适的方式补洞。

(2)应用网格医生。 将非流形边、自相交、高度折射边、钉状物、小组件、小通道、小孔选项全部勾选,让软件自动分析并修复。

(3)平滑曲面。平滑曲面主要用于对网格进行平滑操作,消除尖角,使表面更加光顺,从而为逆向设计提供更为精确的数据。 “平滑”主要有松弛、删除钉状物、较少噪音、快速光顺、砂纸等命令,这里选择松弛、光顺和砂纸。数据处理前后的壳体零件如图3 所示。

图3 壳体零件数据处理前后对比Fig.3 Comparison before and after data processing of shell parts

2 减速器壳体模型重构

2.1 软件选择

三维CAD 模型重构是逆向设计的核心内容,根据造型方法可分为基于曲线的模型重建和基于曲面的直接拟合。 本文采用GeomagicDesignX 软件进行模型重构,它不仅拥有参数化实体建模的能力,还拥有NURBS 曲面拟合能力, 能够利用这两种能力共同创建有规则特征及自由曲面特征的CAD 模型。 主要工作过程如图4 所示。

图4 GeomagicDesignX 主要工作过程Fig.4 Main working process of GeomagicDesignX

(1)领域划分。根据扫描数据的曲率和特征将面片分为相应的几何领域, 得到经过领域划分后的面片数据, 为后续建模提供参考。

(2)模型重建。分为精确曲面阶段和实体建模阶段。精确曲面阶段的主要目的是进行规则的网格划分, 通过对各网格曲面片的拟合和拼接,拟合出光顺的NURBS 曲面。 实体建模阶段的主要目的是以所划分的面片数据为参考建立截面草图,再通过旋转、拉伸等正向建模方法重构实体模型。

2.2 逆向建模过程

(1)数据导入:将扫描并处理后的.stl 数据导入GeomagicDesignX。

(2)领域分割:根据减速器壳体表面的曲率设置合适的敏感度,将模型自动分割成多个特征领域。

(3)坐标系对齐:追加参照平面,通过由领域划分自动提取出的特征手动对齐坐标、摆正视角以便更好的建模。

(4)获取截面线:通过定义基准面和拖动基准面改变与模型相交的位置来获取模型特征截面线, 并利用草图工具进行草图拟合,精确还原模型局部特征的二维平面草图。

(5)实体建模:依据提取的截面线运用偏移、拉伸、旋转、扫略、布尔运算、切割、合并等操作,完成减速器壳体的逆向建模,结果如图5 所示。

图5 减速器壳体逆向建模Fig.5 Reducer housing reverse modeling

(6)误差分析:对重构的减速器壳体模型进行局部尺寸修正,输出最终的.stp 格式文件。

3 减速器壳体的轻量化设计

3.1 轻量化主要途径

有各种能够实现轻量化的方法:

(1)在保证整车各项设计主要参数不变的前提下,提高单个零部件的结构强度、进行细节优化,减少材料的消耗量。

(2)采用轻质材料。 如铝合金、镁合金、塑料材料、陶瓷材料、碳纤维复合材料或玻璃纤维等。

(3)采用计算机进行结构设计。如应用三维设计软件模拟、有限元分析等。

(4)采用轻量化工艺,比如锻造、3D 打印、高强度钢板材的冷冲压工艺等。组装式粉末冶金空心凸轮轴,与常规的锻钢件或铸铁件相比,可降重25%~30%。

(5)采用合适的车身结构,如承载式车身,降低车身板料的厚度规格等。

本文在实现了主减速器壳体逆向建模的基础上,通过有限元分析,在保证整车主要参数不变的前提下,进行结构优化改进,实现轻量化。

3.2 有限元分析

将逆向得到的模型导入SolidWorks 软件, 简化为适合力学分析的模型,通过对加工面、受力面、固定面施加约束和负载,对产生曲面形状变化进行力学分析。

3.2.1 材料属性设定

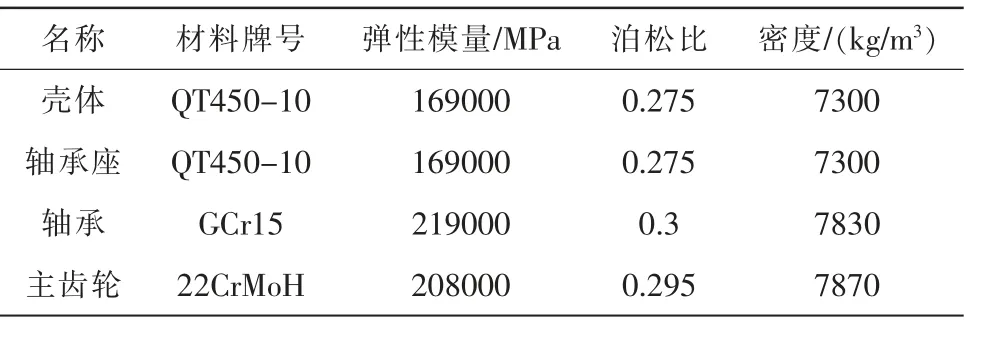

减速器壳体主体及轴承盖全部采用球墨铸铁的材质,具体的材料属性如表1 所示[5]。

表1 材料属性表Tab.1

3.2.2 约束及负载情况

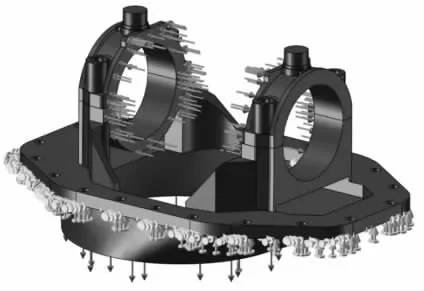

主减速器壳为主减速器的内部零件提供安装支承、保护、润滑的作用,同时,主减速器壳还要承受来自传动轴、桥壳、悬架系统传递过来的载荷。 受力模型的约束根据实际情况, 固定主减速器的下法兰表面, 对其进行约束。 其中径向力和轴向力的大小可按下式计算得到:

式中:Tmax—主减速总成的最大输出扭矩;r—从动锥齿轮的节圆直径;a—主动锥齿轮的节锥角。 根据实际受力情况,F径向受力在轴承盖端面,F轴向受力在底部法兰面上[6]。约束及外加负载如图6 所示。

图6 减速器壳体约束及外加负载Fig.6 Restraint and imposed load of reducer housing

3.2.3 网格划分及受力分析

采用实体网格类型和基于混合曲率的网格器, 重点区域采用细分网格,划分后的网格单元总数为14322 个,最大高宽比例为175.32,之后进行力学分析,结果如图7所示。 最大受力部位为轴承盖底部边缘处, 受力值为145MPa,其余地方受力均在100MPa 以内,相对于QT450-10 本身的屈服强度310MPa,还有很大的受力裕度。

图7 减速器壳体受力分析图Fig.7 Force analysis diagram of reducer housing

3.3 轻量化设计

基于上图受力分析从如下两部位入手减重:

(1)将固定法兰边缘厚度由18mm 减至16mm;

(2)将下轴承法兰的圆形过度部分由原来的12mm厚减至10.5mm。

为保证该壳体的可靠性对减重后的模型再重新进行力学分析计算,结果如图8 所示。

图8 轻量化后减速器壳体受力分析Fig.8 Force analysis of reducer housing after lightweight

从受力结果可以看出,轻量化后最大受力为184MPa,法兰盘位置受力为45MPa 左右,下轴承法兰过度部分为105MPa 左右, 此受力结果相对于QT450-10 本身的屈服强度310MPa,是完全可靠的。 经计算减重后模型由原来的36.25kg,最终达到目前的33.11kg,成功减重近3.14kg。

4 结论

(1)本文通过运用手持式激光扫描仪和GeomagicWrap软件,获取并处理得到了减速器壳体的扫描数据。

(2)运用GeomagicDesignX 软件进行模型重构,得到数字化实体模型。

(3)通过SolidWorks 软件对原模型进行材料属性定义、约束固定、负载施加,分析出受力较小的区域并进行轻量化设计。

(4)经计算,模型由36.25kg 减至33.11kg,成功减重近3.14kg,并通过力学分析再次验证了可行性。