基于龙伯格观测器的BLDC滑模控制系统仿真研究

王南越, 尹明德, 周兆钟, 肖 杰, 王立成, 杨 明

(1.南京航空航天大学 机电学院,江苏 南京 210016;2.南京胜捷电机制造有限公司,江苏 南京 211221)

0 引 言

无刷直流电机(BLDC)采用电子换相取代了传统的机械换相,因此相较于直流电机,BLDC在结构上更加简单、无机械磨损,且拥有转动惯量小、调速性能好、运行效率高、使用寿命长以及造价低等一系列优点[1-3]。这些优点使得无刷直流电机成为当前研究的热门话题,被广泛应用于各行各业。

目前,由于传统的PI控制策略简单,实现方便,因此BLDC的控制系统通常是经典的转速外环-电流内环的双PI控制[4]或转速PI-电流滞环控制的另一种双闭环控制[5],然而不论是哪一种都需要进行复杂的参数整定。此外,无刷直流电机具有多变量、非线性、强耦合的系统,得到其准确的数学模型比较困难。由于PID控制需要精确的数学模型,因此采用PI控制器的BLDC运行时往往精度差、转矩波动大、抗扰能力差,无法满足电机的高性能运行需求。近年来,很多先进的控制方法和智能算法——如模糊控制、神经网络、遗传算法以及滑模变结构控制等纷纷被应用在无刷直流电机上。

滑模变结构控制(SMC)是一种应用于非线性系统的控制策略,其核心思想是通过引入滑模面,让系统保持在滑模面上快速运动,从而实现对系统的稳定控制,其对精度要求不高,对非线性系统具有较强的鲁棒性,能够在不确定性和干扰的情况下仍保持稳定性。文献[6]以非换相相电流恒定为目标并将换相引起的转矩波动作为系统扰动设计出了滑模变结构电流控制器,利用滑模变结构控制的快速响应和对扰动不敏感的特性对电机进行稳定控制。文献[7]将滑模变结构控制引入无刷直流电机的速度环节,仿真分析表明滑模变结构的控制策略具有较快的响应速度和较强的抗扰能力。文献[8]提出了电机系统在趋近滑模面时对扰动敏感的特点,设计了改进趋近律并引入带修正函数的滑模面以加快收敛速度并减少了抖振。文献[9]基于滑模控制思想设计出了滑模反电动势观测器来实时检测转子的位置信息以实现无刷直流电机的无感控制。文献[10]利用滑模变结构控制思想来构建滑模观测器来观测无刷直流电机的线反电势并引入了光滑的双曲正切函数,避免了外加低通滤波器和后续的相移问题。文献[11]采用改进遗传算法对滑模速度控制器的三个重要参数进行了整定,通过试验比较,整定出的参数对滑模控制器的性能有明显提升。文献[12]利用扩张状态观测器能获得系统中的内扰动和外扰动的实时控制量的特性,将电机的负载转矩作为一个已知量来控制以提高系统的控制精度。文献[13-14]分别采用滑模观测器对无刷直流电机和永磁同步电机系统的负载转矩进行实时观测并将观测结果前馈给速度控制器,同时也基于指数趋近律设计了速度滑模控制器,结合这两部分的系统能有效克服负载转矩扰动的影响,电机系统具有很强的鲁棒性。

龙伯格观测器是基于系统状态方程构建的状态观测器,利用系统中的可测量和观测量误差作为系统反馈,通过配置观测器极点选择合适的反馈增益使得反馈误差迅速逼近零,以此获得待观测量[15]。针对时变负载特性的场景,本文将采用龙伯格观测器来设计负载转矩观测器并对负载转矩进行实时观测。在速度滑模控制器的设计过程中,以参考转速和实际转速之差以及实际转速的负微分构建滑模面,并采用饱和函数取代符号函数的改进型指数趋近律设计了速度滑模控制器。此外将负载转矩观测器的输出前馈给速度滑模控制器,对负载的扰动进行了补偿,有效削弱了抖振,提高了无刷直流电机控制系统的性能和稳定性。

1 无刷直流电机数学模型

由于电机系统具有强耦合、非线性及复杂度高的特点,想要以数学模型来精确描述其运动几乎不可能,因此必须要进行简化来消除掉很多不利因素,作出的假设如下[4]:

(1) 选用的电机为三相电机,电枢绕组星型连接且完全对称,绕组的电感、电阻等参数完全一致且电机工作在两相导通六状态模式下;

(2) 忽略电机铁心饱和、涡流损耗、磁滞损耗和齿槽效应的影响;

(3) 不考虑电枢反应,气隙磁场分布认为是理想的梯形波,平顶宽度为120电角度;

(4) 不考虑功率开关管和续流二极管的死区,认为其具有理想的开关特性。

根据上述假设,三相绕组的电压平衡方程可表示为

(1)

式中:ua、ub、uc分别为定子绕组A相、B相、C相的相电压;ia、ib、ic分别为定子绕组A相、B相、C相的相电流;ea、eb、ec分别为定子绕组A相、B相、C相的相反电动势;R为定子绕组的相电阻;Ls为定子绕组的等效相电感,其中Ls=L-M,L为定子绕组的自感,M为定子每两相之间的互感。

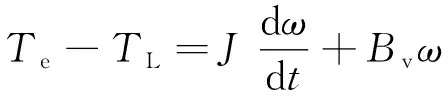

无刷直流电机的运动方程可以表示为

(2)

其中电磁转矩可写为

Te=kti

(3)

式中:Te为电磁转矩;TL为负载转矩;ω为电机的机械角速度;J为电机的转动惯量;Bv为黏滞摩擦系数;kt为转矩系数;i为相电流。

2 负载转矩观测器

2.1 龙伯格观测器原理

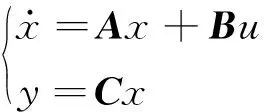

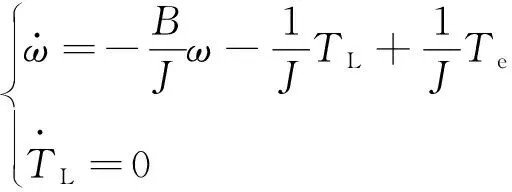

设有如下定常系统:

(4)

式中:x为状态变量;y为输出变量;A为系统矩阵;B为输入矩阵;C为输出矩阵;u为控制变量。

在没有反馈误差的情况下,观测器形式为

(5)

(6)

式中:L为反馈矩阵。

2.2 负载转矩观测器的构建

无刷直流电机在正常运行过程中往往会因为负载的突然变化造成转速波动,在短时间内仅依靠速度控制器很难使速度稳定。同时滑模控制依靠不连续项的开关动作来抵抗内部或外部扰动的特性会造成抖振。当扰动较大时,不连续项的幅值要足够大以抑制扰动,但幅值过大会加剧固有的抖振,对系统的正常运行造成影响。若能对负载进行实时观测,并将观测结果进行前馈补偿是一个非常有效又具有实时性的方法。对负载转矩进行观测,在提高抗扰能力的同时也能够抑制滑模控制系统中常存在的抖振现象。

负载转矩观测器的设计过程如下:

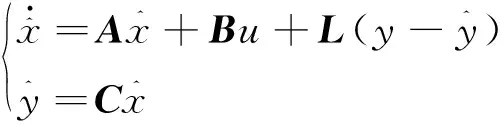

将转速作为状态变量,并将负载转矩作为扩展状态变量,结合式(2)可得BLDC扩展状态方程为

(7)

写为状态方程的形式为

(8)

(9)

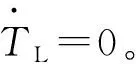

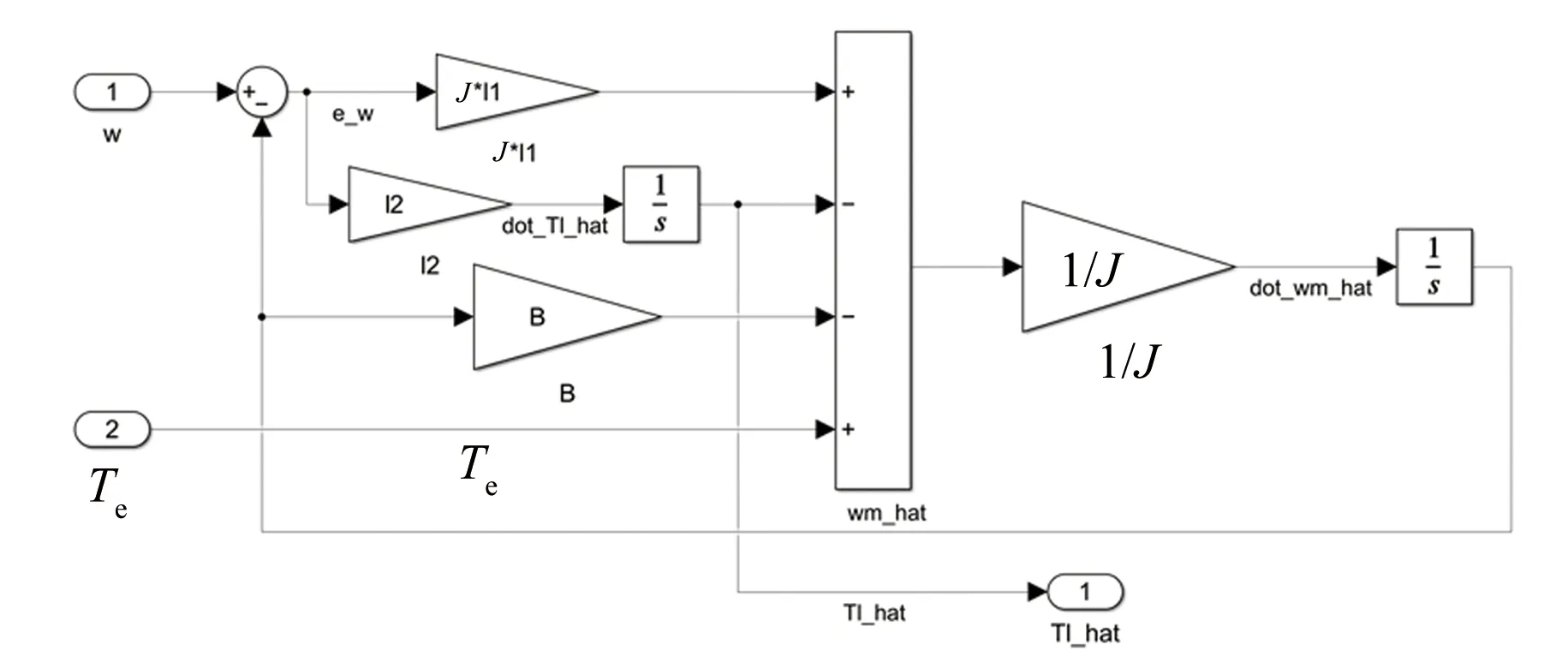

由式(9)构建的负载转矩观测器模型如图1所示。

图1 负载转矩观测器模型图

矩阵(A-LC)的特征方程为

(10)

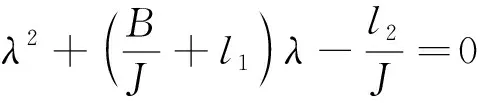

设两个期望的极点分别为a1、a2(均小于0),则有:

λ2-(a1+a2)λ+a1a2=0

(11)

由式(11)可得:

(12)

通常情况下将两个极点a1、a2配置在同一位置a(a<0),即a1=a2=a,此时代入到式(12)中可得:

(13)

a的取值将决定转速误差和估计负载转矩与实际负载转矩之间的误差的收敛速度,a的绝对值越大,收敛速度越快。

3 基于改进型指数趋近律的速度滑模控制器设计

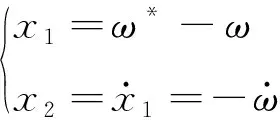

取无刷直流电机系统的状态变量为

(14)

式中:ω*为给定转速;ω为实际转速。

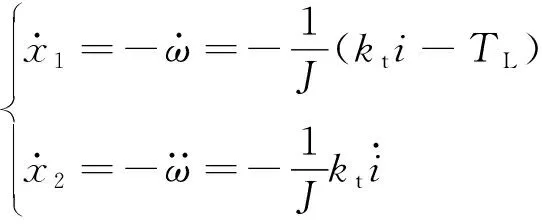

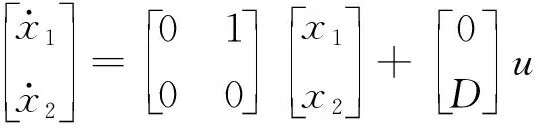

结合式(2)、(3)和(14)并忽略黏滞摩擦的影响得:

(15)

(16)

取系统滑模面为

s=cx1+x2

(17)

式中:c为滑模面参数,c必须大于0以满足Hurwitz条件。

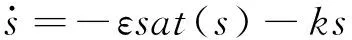

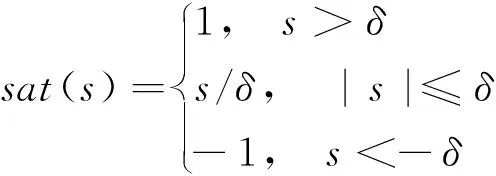

为了使系统快速响应的同时还能抑制抖振,选择用饱和函数取代符号函数的指数型趋近律设计控制器。趋近律的表达式如下:

(18)

式中:-ks为指数趋近项;-εsat(s)为等速趋近项。

饱和函数sat(s)的表达式如式(19)所示:

(19)

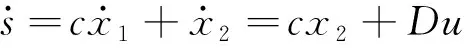

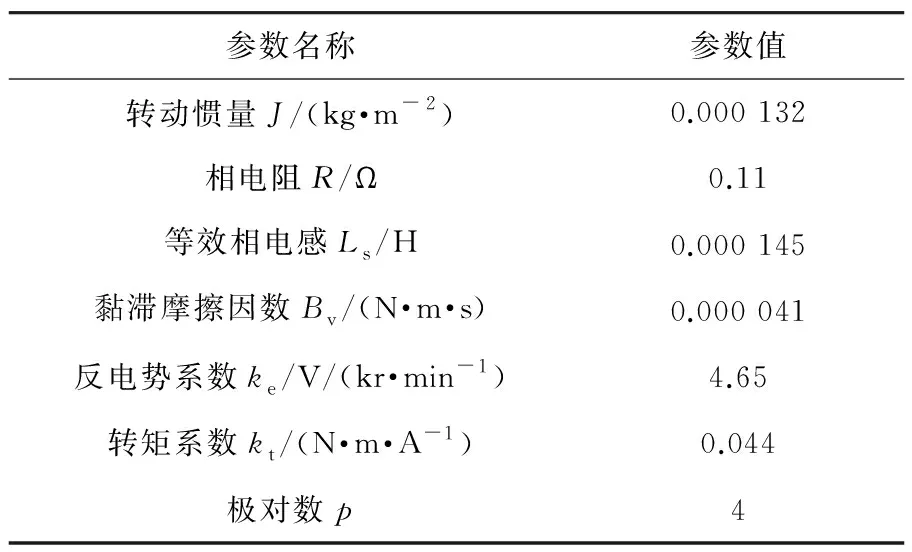

对滑模面函数求导得:

(20)

结合式(18)和(20)得到控制量的表达式为

(21)

显然基于趋近律设计的滑模控制器能够满足Lyapunov稳定性条件,滑模控制系统渐近稳定。

在加上负载转矩观测器的前馈补偿后,结合式(21),实际的速度滑模控制器的输出为

(22)

式中:i′为负载转矩前馈补偿项;k′为负载转矩前馈补偿系数且k′>0。

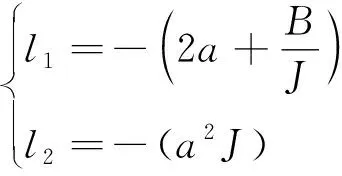

根据式(22),可搭建出带有负载转矩前馈补偿的速度滑模控制器,该控制器的模型图如图2所示。

图2 速度滑模控制器模型图

4 仿真分析

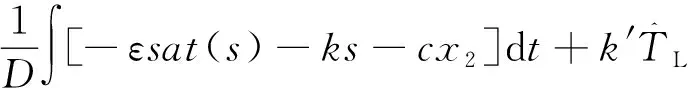

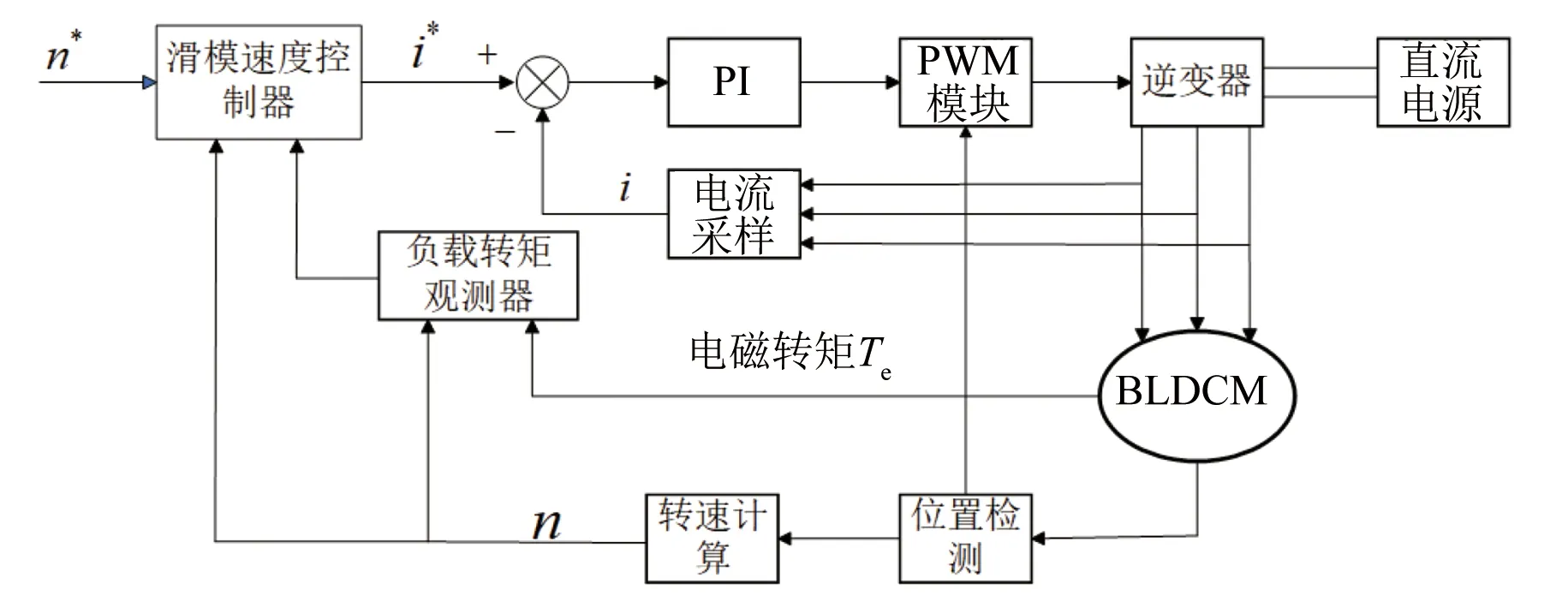

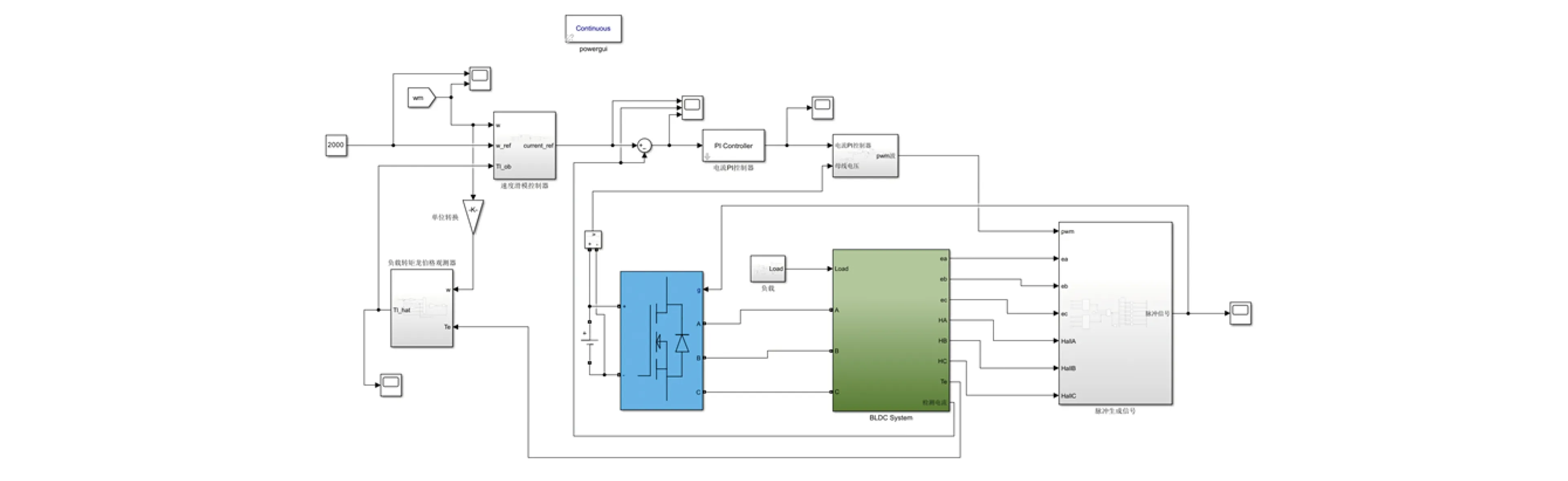

本文提出的基于负载转矩观测器的无刷直流电机滑模控制系统的整体框图如图3所示, 转速环使用本文提出的方法,电流环使用PI控制以使电流环为严格的I型系统。根据该框图在MATLAB/Simulink仿真环境上搭建了无刷直流电机控制系统仿真模型,如图4所示。仿真中的各项电机参数如表1所示。仿真条件设置:母线电压为24 V,电流限幅±20 A,采用ode23tb求解器,仿真相对容差设置为1e-3,仿真时间设置为1 s。

表1 无刷直流电机参数

图3 无刷直流电机滑模控制系统框图

图4 无刷直流电机控制系统仿真模型图

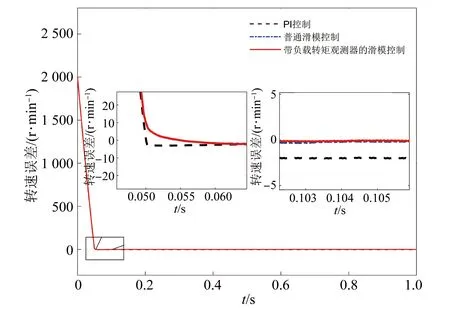

为验证所提出方案的起动性能,分别采用PI控制器、无负载转矩观测器的滑模速度控制器(普通滑模控制器)和有负载转矩观测器的滑模速度控制器进行了空载起动仿真试验,参考转速设置为2 000 r/min。电流PI控制器的参数设置为:Kp=1.449 8,Ki=758.7。滑模速度控制器的参数分别为:ε=1,k=335,c=46.9,转矩观测器前馈增益设置为66。用于对比的PI速度控制器参数设置为:Kp=5,Ki=29。

图5和图6为空载起动时的转速响应曲线和转速误差曲线。由图5 和图6可以看出,在电机起动阶段,不论是PI控制器还是滑模控制器都使电机处在最大电流20 A上运行,因此在速度上升阶段两条曲线重合。在第一次到达参考转速后,PI控制时的转速曲线出现了4 r/min的超调且一直存在2 r/min的静差无法消除,而采用普通滑模控制和所提出方案时,转速响应曲线在达到1 994 r/min以后虽上升趋势减缓,但无超调且快速进入稳态运行阶段,并保持2 000 r/min的转速运行到最后。因此采用所提出方案时,相较于采用传统的PI控制,虽达到参考转速的时间更长,但进入稳态运行状态的时间更短且无超调和静差;相较于普通滑模控制,在空载起动的条件下由于无负载转矩,因此转矩前馈增益为0,两条曲线基本重合。

图5 空载起动时的转速响应曲线图

图6 空载起动时的转速误差曲线图

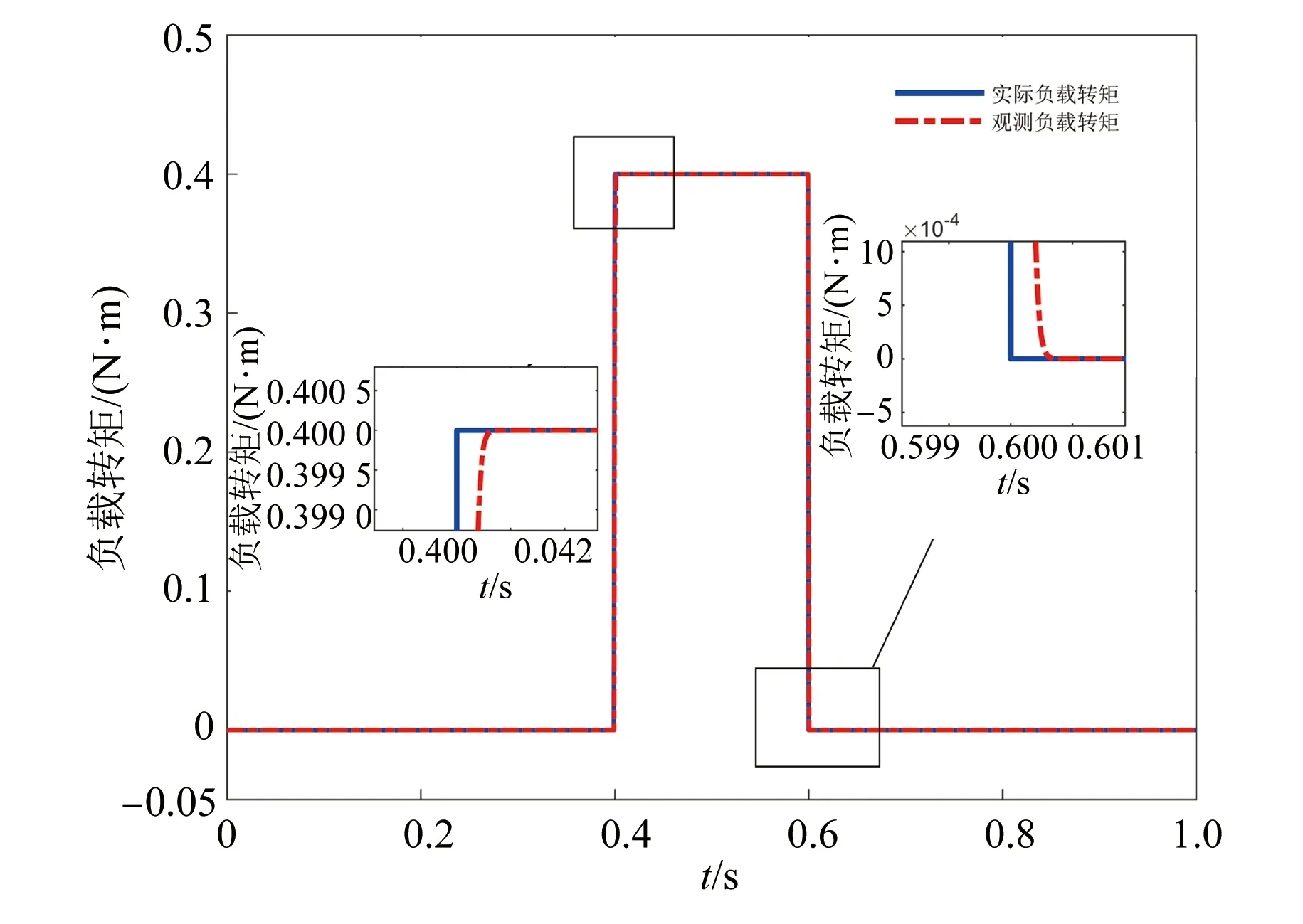

为验证提出方案对负载扰动的抑制情况,分别采用PI控制器、无负载转矩观测器的滑模速度控制器(普通滑模控制器)和有负载转矩观测器的滑模速度控制器对空载起动后突加负载的情况进行了仿真分析,突加负载值设置为0.4 N·m,负载转矩观测器设置极点为-10 000。负载转矩观测器对负载的跟踪性能如图7所示。由图7可知,0.4 s时负载设置为0.4 N·m,负载转矩观测器输出在0.400 5 s时达到0.4 N·m;0.6 s时负载突变为0,0.600 5 s时负载转矩观测器的输出也减小为0,延迟仅为0.5 ms。

图7 负载转矩观测器的跟踪曲线

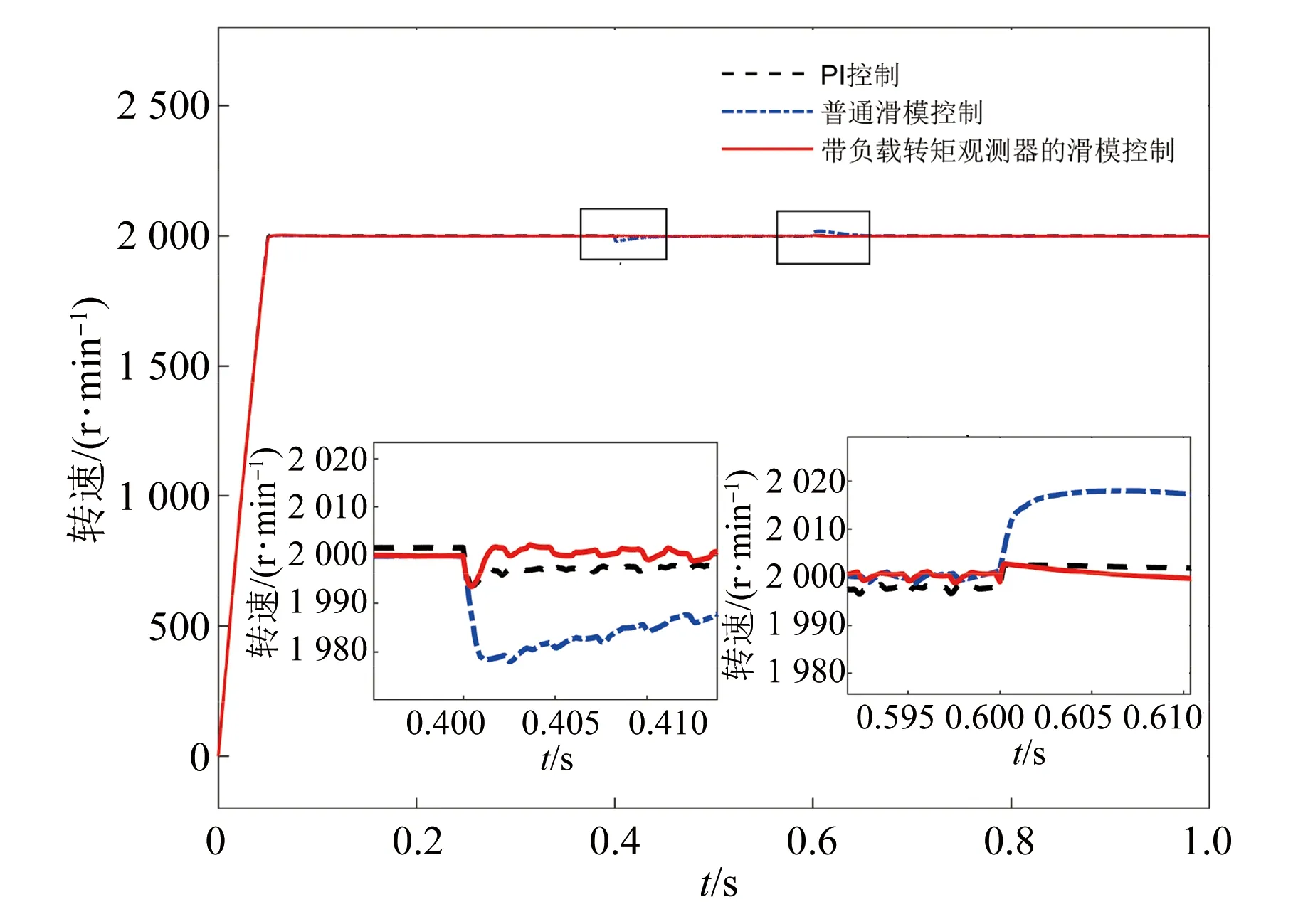

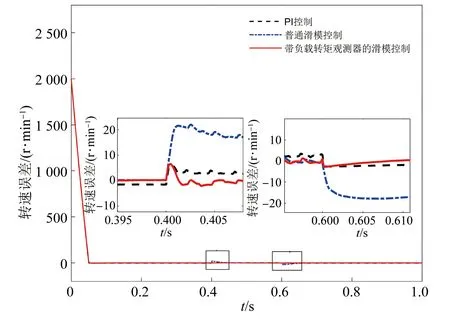

图8和图9为突加负载时电机在不同速度控制器下的转速响应曲线和误差曲线。从0.4 s左右时的速度曲线和误差曲线中可看出随着负载的增加,三个速度控制器下的速度曲线均有所下降。有负载转矩观测器前馈增益时,滑模控制在0.400 4 s时达到最低转速1 993.5 r/min,转速下降6.5 r/min;在0.401 3 s时第一次回到参考转速,随后一直保持在2 000 r/min的转速附近运行。无负载转矩观测器时抗扰效果较差,在0.402 5 s时达到最低转速1 978 r/min,转速下降22 r/min;在0.482 5 s时回升到参考转速,随后以参考转速运行。PI控制时在0.400 5 s时转速降到最低值1 993.6 r/min,但由于一直存在2 r/min的静差,加载前速度始终保持为2 002 r/min,因此转速波动为8.4 r/min;在0.41 s时转速回升到1 998 r/min,且在施加负载后,转速一直保持在1 998 r/min左右运行而无法回到2 000 r/min的参考转速。

图8 突加负载时的转速响应曲线图

图9 突加负载时的转速误差曲线图

在0.6 s时,由于负载突然消失,转速曲线有上升的现象。采用无负载转矩观测器的滑模速度控制器时,在0.607 s时转速上升到最大值2 017.8 r/min,转速波动为17.8 r/min,且恢复到参考转速时间最长,在0.67 s才恢复到参考转速,响应慢且抗扰能力差。PI控制时在0.600 6 s达到最大转速2 003 r/min,但由于负载消失之前一直以1 997~1 998 r/min的速度在运行,因此转速波动范围依然为5~6 r/min,在0.623 s时转速恢复到2 001.5 r/min,但后面依然保持着2 001.5 r/min的转速运行到最后,静差为1.5 r/min无法消除。采用有负载转矩观测器时的滑模速度控制器时,在0.600 25 s时转速上升到2 003 r/min,转速波动为3 r/min,在0.608 7 s时转速第一次下降到参考转速且一直保持在参考转速附近运行到最后。

相较于PI控制器,有负载转矩观测器的滑模速度控制器在突加负载时转速波动小,恢复时间短且无静差,抗扰能力强且转速响应快;而相较于无负载转矩观测器时,转速波动小,速度响应快,恢复时间短。由此证明了负载转矩观测器的前馈作用对抑制负载转矩扰动的有效性,也证明了提出方案在面对负载扰动时具有较强的抵抗作用,且速度响应快、无静差。

5 结 语

为解决在负载变动频繁条件下无刷直流电机控制系统抗扰能力差、响应慢等问题,本文提出了基于负载转矩观测器的滑模速度控制器对电机转速进行控制的方案。基于龙伯格观测器进行了负载转矩观测器的设计;进行了基于改进型指数趋近律的滑模速度控制器的设计,以提高系统的抗扰能力和响应速度。仿真结果表明了负载转矩观测器能够很好地跟踪实际负载转矩,基于负载转矩观测器前馈补偿的滑模控制策略能够很好地抑制负载扰动,提高了系统的抗扰性能,同时系统的响应速度加快,达到稳态的时间短且无静差,证明了该方案的有效性。