2000000 DWT 分段装焊作业工序优化计算

吴璇璇

(渤海船舶职业学院, 辽宁 兴城 125105)

0 引言

随着信息技术的飞速发展和工艺技术的进步,推动制造业向高附加值、高效率方向发展。船舶制造业在大环境影响下,也开始逐步实现智能化、数字化发展,以满足高效率、高质量的生产需求[1]。船舶分段建造作为船舶建造的重要组成部分,占据着船舶整体制造的重要占比,决定了船舶建造的整体工期。研究船舶分段产生的价值在于通过理顺流程,以生产工程管理的方式,研究工序内部的人、机、料、法、场地、成本、生产流程和各个工序之间的先后顺序以及相互之间的依赖关系,评估生产能力,绘制管道流量图,找出短板,分析实际运行状态中存在的问题,拿出改进办法,明晰船壳主流程和工序内部的子流程,通过梳理流程找出提高产量方案,最终实现生产效率最大化、产能最大化。本文运用融合模拟退火的自适应遗传算法,对关键路径上的装配构件作业进行工序时长计算,对比以往的生产数据,探寻缩短装焊作业工序时长的新方法,为提高装焊作业工序、乃至整个分段建造过程的生产效率提供问题解决方案[2]。

1 案例介绍

本文选择BCZG 造船厂生产的20 万t 散货船典型分段建造过程作为案例实施对象,根据20 万t 散货船的船舶分段生产案例可知,分段船体结构的建造包含三类最为典型的装配过程:中底分段装配、货舱区边底分段装配和舷侧分段装配。

1.1 中底分段装配顺序

中底分段装配顺序如图1 所示,内底板上胎板定位→纵桁及框架装配→外底板纵骨装配→装配外底板。其中,内底板分段制作周期约7 d,上胎6 d 后供应外板纵骨,7 d 后供应外底板。

图1 中底分段装配顺序图

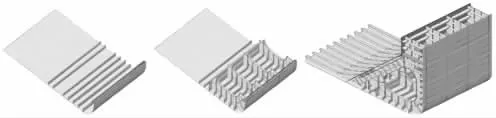

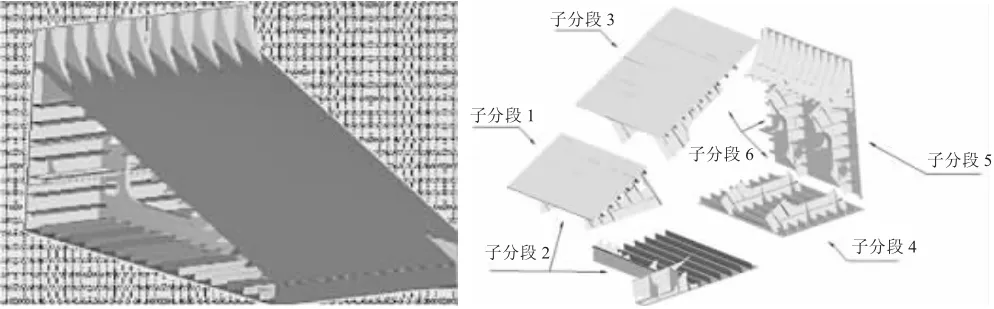

1.2 货舱区边底分段装配顺序

货舱区边底分段装配顺序为:首先,装配三心子分段,装焊完成后下胎,边底三心子分段制作周期约10 d。然后,装配斜板子分段,装焊完成后下胎、装配,斜板子分段制作周期约5 d。最后,装配舷侧子分段,装焊完成后开始子分段总组及安装舷侧外板强肋骨,舷侧外板主分段制作周期约6 d。研究对象选取20 万t散货船243 分段进行施工过程分解,三心子分段的建造过程分解、斜板子分段的建造过程分解和舷侧外板子分段的建造过程分解分别如图2、图3 和图4 所示。

图2 三心子分段的建造过程分解图

图3 斜板子分段的建造过程分解图

图4 舷侧外板子分段的建造过程分解图

1.3 舷侧分段装配顺序

本研究对象20 万t 散货船舷侧分段装配顺序如图5 所示。首先,装配甲板尖子分段,甲板尖子分段制作周期约6 d。其次,装配甲板子分段,同时上胎,装焊完成后下胎移出,主甲板子分段制作周期约5 d。然后,装配斜板子分段上胎,装焊完成后下胎移出,斜板分段制作周期约5 d。最后,装配外板子分段上胎装配,装焊完成后开始子分段总组,外板子分段制作周期约6 d。

图5 舷侧分段装配顺序图

2 优化分段的选择

本文研究对象选择典型分段货舱区边底分段进行案例实施,实施案例分段为243 分段,根据该分段的整体施工周期线表和拉动时间点表格,参照生产实际数据分析,以便进行下一步的优化实施。

3 调度优化实施

本文选用优先计算关键路径的方式,对工序步骤进行定义与分析,找到整个分段建造装焊作业工序决定项目时长的关键工序,并使用关键路径法进行计算,进一步优化装焊作业工序[3]。

3.1 关键路径计算

根据文中设计的分段装焊作业工序调度的优化方法,运用关键路径模型计算分段243 加工的关键路径[4],计算前需要对计算对象分段243 的初始目标、AOE 网的长度、节点和完成顶点进行设计,过程如下:

步骤一:定义初始元素为虚拟目标I,I 可以理解为进行装配焊接作业所需要的所有切割工序产生的过渡产品,即集合I。

步骤二:定义每一条带箭头的线被定义为工序时长不同、类型不同、满足设备与人员约束的焊接作业B。

每个节点代表不同的工作任务包,每个任务包都表示组成该任务包的元素上一级的加工任务包已经执行完成,AOE 网的关键路径只有在进入某一顶点的各有向边所代表的活动都已结束,该顶点所代表的事件才能发生。在分段结构装配焊接作业工序中,AOE 网开始顶点为包含切割工序产生的过渡产品的零件集合I,这里可以假定切割工序任务包集合A 已经成功执行[5]。

步骤三:定义AOE 网的完成顶点为分段结构243。

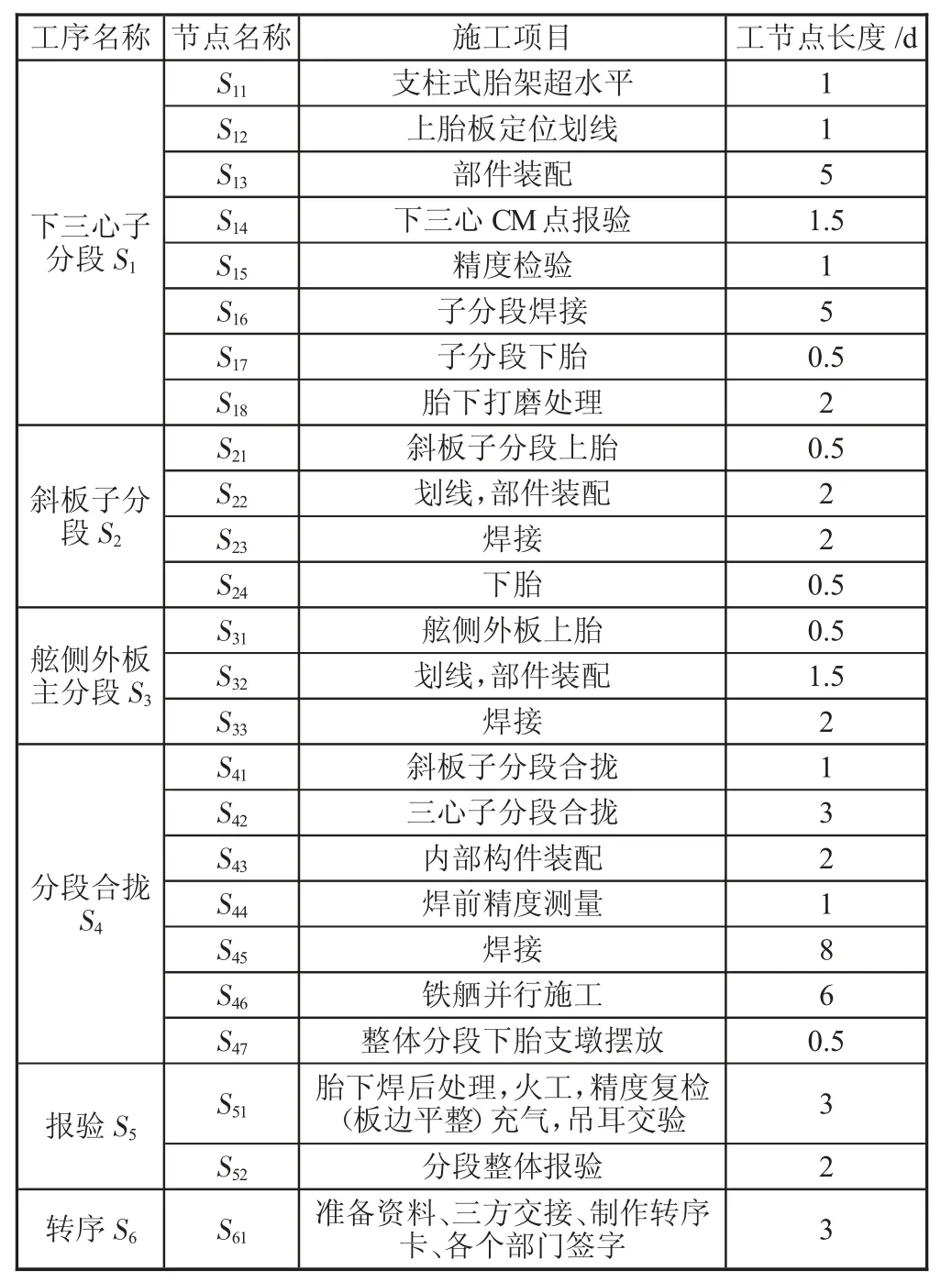

船舶装焊作业工序中的分段结构243 的AOE 网节点定义如表1 所示。

表1 分段结构243 的AOE 网节点表

通过计算可得到分段结构243 的关键路径为集合S:

根据计算得到分段结构243 的关键路径为集合S,确定出243 分段的装焊作业的关键路径,可以根据关键路径的输出结果集合S 将对应构件工序时长相加,即为其最短工序时长T′分段243。

经过关键路径优化得到的分段工序时长为45 d,比实际生产中的55.5 d 缩短了10.5 d。要求在算出的分段结构243 的关键路径节点上的工序要优先制作,才能保证整个分段加工过程完成工序时长最短,整个工序作业中任务包下三心子分段S1的单位工序时长最长,这就要求对该任务包的约束等配合度最高,才能保证整体作业任务包的推进。

3.2 装焊作业工序调度优化

根据切割工序任务组集合与分段装焊作业工序任务组集合等参数的定义可知:

由于全部切割工序过渡产品进行的多组合、多规则装焊作业过程的优化,是一类以最小工期作为目标函数的优化问题,因此,设计目标函数:

根据设计的融合模拟退火的自适应遗传算法的装焊作业问题模型,对分段243 进行优化,经过在关键路径条件下的融合模拟退火的自适应遗传算法,优化装焊作业,计算得出分段生产计划表,优化后的最小工序工时为45 d,工序工时明显缩短,生产效率显著提高[6-7]。

4 结语

船舶建造技术的发展日新月异,船舶建造效率的提高是制约现阶段船厂经济性与竞争力的关键因素之一。随着数字化造船技术的普遍应用,逐渐解决了船舶分段装焊作业工序生产中的低效率、低产能等生产实际问题,大大提高了船舶分段建造的效率。本文运用融合自适应遗传算法的装焊作业问题优化模型,将该模型的生产数据进行关联设计,在保证装配顺序并根据合理装配顺序计算关键路径的前提下,运用融合自适应遗传算法的装焊作业问题优化模型,对20 万t 散货船的分段装配焊接工序工时进行优化计算,最终得出优化结果,生产时间由55.5 d 缩短为45 d,证明了前文设计的问题优化模型的可实行性,为进一步优化整体装配焊接作业流程提供支持与借鉴,达到提高生产效率的目的。

——读《板子猴》有感