火力发电企业燃料智能化管理系统研究与应用

李金进

(国能神福(龙岩)发电有限公司, 福建 龙岩 364000)

0 引言

国民经济快速发展,电力企业做出的贡献非常大。在我国能源供应系统中,火力发电的占比大。当前,国家提升了大气污染治理的要求,缩减煤炭供应市场空间,致使煤炭价格持续增长。长期以来,火力发电企业开展经营管理工作时,生产流程、管理模式的问题非常多,此次研究立足于燃料管理、锅炉运行控制、配煤掺烧等问题,设计燃料智能化管理系统,运行实践验证,系统可以提升火电厂的生产效率、管理水平。

1 燃料智能化管理系统的应用意义

传统的燃料智能化管理,将采制化、运行人员当作管理对象,燃料很难获得较高的管理效率。但是引入智能燃料管理系统,重点设备管理智能化,全面提升管理效率。智能燃料管理系统,高度集成网络技术、自动化识别技术、信息技术,以数字化方式管理燃料。之后通过自动识别技术,比如激光二维码技术、射频识别技术,实时追踪燃料,掌握燃料流向与使用,实现精细化管理目标,不断提升火电厂燃料管理效率[1]。

2 燃料智能化管理系统

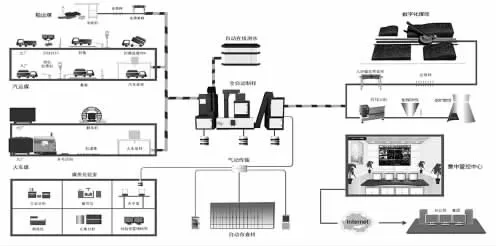

2.1 系统网络构成

按照燃料管理需求,设计一套完整的燃料管理智能化系统。遵循可靠性、实用性、适应性原则,保证系统的安全运行。对于燃料智能化管理系统来说,以服务器为核心,通过局域网建设防火墙,维护系统运行的安全性。利用交换机装置,实现数据的传输、转换功能。在智能化管理系统中,优化改造采制样设备,加强设备的自动化水平,实现自动化采样与制样。设置智能化系统监控中心可以动态监控和管理设备运行状态。

图1 为智能燃料管理系统的构成。涉及到燃料管理信息、自动识别等两大子系统其中,前者主要收集燃料计量数据、采制样数据、盘煤仪数据,对数据进行系统化分析、处理之后,保证燃料调度的合理性,科学控制燃料库存。后者主要针对燃料进出厂、采样、计量,实行自动化监控与管理。

图1 燃料智能化管理系统

2.2 识别模块

利用激光二维码技术,自动识别燃料信息。煤炭运输车辆要办理注册手续,形成二维码标签,并且将标签粘贴在车身。扫描设备可以自动识别车辆信息,建立入场档案。引入激光二维码技术后,能够,收录车辆编码、矿点、煤种、重量等信息,以智能化系统管理燃料全过程。利用自动识别系统,可以核对汽车车辆信息,保证车辆信息、燃料信息的一致性[2]。如果信息偏差大,系统自动发出警报。当信息无偏差时,则向智能系统传输燃料信息,通过数据库接收信息,并作为入场信息进行记录和存储。利用自动识别技术,追踪燃料质量、使用状态,保证燃料的管理效果。

2.3 计量模块

计量系统可以应用到车辆承重、计量中,利用自动识别技术,系统可以通过“车牌识别验证系统”识别车牌,获取该煤车载货信息。通过“异常及防作弊”系统检测,调用“红绿灯控制系统”及“语音播报系统”,告知检测是否合格及下一步指令信息。运煤车辆在称重系统停稳之后生成重量记录,借助终端设备传输信息,之后通过管理系统接收信息。语音提示称重结束后,屏幕显示卸煤地点。完成卸煤操作后,要再次计量燃料重量,自动打印净重磅单,作为结算凭证。利用计算机系统,实现自动化称重,降低人为误操作性,获得准确的计量结果。

2.4 采制样与化验模块

燃料管理系统,利用通信技术、识别技术,预先对煤炭车辆设置抽检率,随机进行系统判定车辆的抽检,实现采样的自动化操作。自动扫描车辆煤炭信息,确定自动采样方案,同时掌握采样单元、间隔、位置等。借助自动识别技术,随机布置采样点,避免出现采样盲区。在采样工作中,还要控制好采样深度,使样品具备代表性,自动传输信息。收集信息后,向自动制样系统传输信息,利用自动制样机配制样品。样品配制后,开始进行封装、喷码操作,实现一体化的采样、制样操作[3]。将系统与化验仪器连接之后,能够自动收集化验指标,并向系统传输信息,自动生成样品。相关人员注重审核化验单,提交到上级部门进行二次审核。样品化验网络系统,能够对化验全过程实行在线监控,控制化验质量,出具详细的化验报告。

2.5 门禁管理系统

技术人员建立视频门禁系统,实现全厂的无盲点监控。将关键区域作为监控重点,尤其是燃料储存现场、采样间、化验间、存样间、监控室,将视频门禁设备安装在以上区域,共同形成门禁管理系统,自动识别、控制身份。工作人员通过门禁通道时,要经过身份识别器的校验,如果可以读取数据信息,则发出放行指令。

2.6 电瓶车原煤样自动转运

电瓶车原煤样自动转运系统,涉及原煤样自动存取系统、自动桶式封装机、电瓶车转运设备。采样机端,增设自动桶式封装机,同时配置自动存储系统、电瓶车转运设备。利用自动桶式封装机,自动分样、封装、标识煤样,实现自动化换桶。原煤样自动存取,系统利用信息化、机械化管理方式,实现自动存样、取样、合样功能。电瓶车转运设备,联合原煤样自动存取系统使用,只需要通过启动装车、卸车按钮,完成自动化装样、卸样操作[4]。与气动传输系统相比,电瓶车自动转运系统的优势如下:第一,可以回收利用煤样桶盖,投入生产之后,不会产生较多的后续成本。第二,样品输送距离的限制小,能够提升输送效率,样品缓存率高,不会对正常生产产生影响。第三,各个单元可以独立运行,具备较高的稳定性,故障率非常低,维护操作简单。

3 自动化识别技术的应用

3.1 自动化识别技术

自动识别技术涉及网络技术、射频识别技术、激光二维码技术。在燃料管理的各环节,均可以应用自动化识别技术,比如入场自动识别,可以采集车辆信息,顺利开展采样与称重工作。在自动识别系统中,技术人员要合理使用射频识别技术,自动识别、读取样品标签,选择存储样罐。车辆称重控制中,向系统传输相关信息,通过数据接口,对轻车衡、临时煤场实行自动化识别,同时记录燃料的称重时间。

3.2 自动识别技术优势

燃料智能化系统中,自动识别技术可以识别运输车辆的进出信息,将系统的轻车衡接口、称重接口、采样接口融合在一起。通过互联网管理系统,可以加强人与人、人与物、物与物的关联性,高度基层相互独立的环节。通过自动识别技术,可以定位识别、分析判断系统元素,全面提高燃料管理效率。火电厂燃料管理工作中,要合理用自动识别技术,既要监控和管理燃料,还要做好人员的监管工作。为了发挥出自动化识别技术的作用,技术人员要不断提升系统、技术操作能力,展示出自动化识别技术的优势。

3.3 自动化识别技术的效果分析

使用智能化系统管理燃料,可以全面提升煤炭装卸效率,保证装卸管理的有效性。比如火电厂利用自动化识别技术,建立燃料智能化管理系统,未增加运维费用,且煤炭装卸成本得到了控制,理顺火电厂和煤运车队的关系,全面提升煤炭装卸效率。通过智能化管理系统,实时监控运煤车辆,保证车辆停靠的准确性,降低了煤炭转运过程的掺水、调包等风险。通过自动化识别技术,可以节省火电厂的燃料管理成本,年成本节约达到上千万元[5]。投入燃煤智能管理系统之后,减少了人员配置成本,采样、制样效率得到明显的提升。自动化识别技术、燃料智能管理系统融合在一起,可以减少燃料损失费用,用于弥补智能化系统的建设成本。

4 无人值守斗轮机智能技术研究

4.1 全自动堆取物料

煤场进行三维建模时,将3D 激光盘煤装置安装在斗轮机悬臂两侧,通过该装置快速扫描导轮机的局部作业区,联合3D 模型除噪算法、形态学技术,去噪处理相应的噪声点,同时修复模型。回转取料时,应当注重优化与控制工作。通过建模模型的边缘位置,反向控制斗轮机悬臂,从而实现回转取料,提升斗轮机大车运行的自动化水平。通过射频识别技术,明确斗轮机悬臂角度、打车定位。联合斗轮机悬臂的盘煤装置,获取煤料堆点云信息,设置自动取料角度,确保斗轮机悬臂可以自动化摆臂。

4.2 斗轮机操控

斗轮机运行期间,基于取料任务界面,由控制员接收配煤指令,之后将指令发送至斗轮机,实现自动化启动、取料操作。同时传输配煤指令,由输煤程序控制端接收指令,选择输煤皮带的可行路径,一键启动输煤皮带。此外,系统还可以自动生成编码。在分散控制系统内,输煤控制系统手动录入编码,解码后自动选择、一键启动输煤皮带。斗轮机司机接受任务之后,自主定位斗轮机,并且开展取料操作。

4.3 实施效果

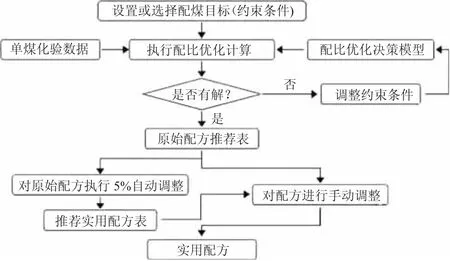

燃料智能化管理系统运行之后,合理应用人工智能技术及大数据技术,保证配煤掺烧的精细化,炉膛出口污染物下降20%、混煤煤质硫分提高1.18%。系统实行日煤炭采购价格机制,联合数据库刷新机制、燃料成本模型,提升分仓配煤方案的技术性、经济性,增加经济煤种消耗量,维护配煤掺烧效益。图2 为配煤掺烧逻辑图。

图2 配煤掺烧逻辑图

在智能配煤掺烧指令引导下,无人值守斗轮机,可以优化行走、换层、旋转、换跺等动作,实现无人化精准取料操作。与人工堆取方式相比,无人控制斗轮机的操作规范性较高,明显减少了操作人员的工作量。利用燃料智能化管理系统,可同时控制多段输煤皮带的路径,分层展示不同煤层、不同煤种。

5 燃料智能化管理系统的应用展望

多数火电发电企业经营中,开始引入燃料智能化管理系统,不再依赖传统的人力监管模式,开始转为自动化智能管理,保证验收的准确性。为了满足企业的生产需求,技术人员要持续研发系统技术,优化系统结构布局,同时要制定严格的管理标准,更新燃料智能化系统。

6 结语

火力发电企业建立燃料智能管理系统,充分发挥出计算机技术、自动识别技术、网络通信技术的优势。通过系统技术,全面提升火电厂的运营效率,从而降低运营成本,持续增加经济效益。燃料智能管理系统运行中,合理搭配自动识别技术,可以提升燃料数据采集的准确性,为火电厂燃煤管理提供技术支持,从根本上增加火力发电企业的经济效益。