基于热点应力的超规范油船疲劳强度分析

沈海涛,郭哲璐

(浙江浙能迈领环境科技有限公司,浙江 杭州 311200)

近几十年的造船资料[1-3]显示:典型的油船货油舱段在槽形舱壁上下端一般会设置顶凳和底凳以提高结构强度。然而顶凳和底凳的设置会有不少缺点,对此不少专家学者做了很多研究[4-5]。研究发现:槽形舱壁不设置顶凳不仅可以方便清舱,还可以减轻空船重量,提高货舱容积。这对于降低船舶建造和运营成本可以起到一定作用,因此舱壁无顶凳设计具有一定的现实意义。

然而,槽形舱壁不设置顶凳会增加舱壁跨距,使应力水平提高,从而可能影响到结构的疲劳寿命[6]。因此对于无顶凳设计的舱段结构进行疲劳强度分析很有必要。

本文以一艘7500DWT油船为例,根据《国内航行海船建造规范》进行结构设计。规范要求槽形舱壁必须设置顶凳。考虑增大舱容空间、方便清舱等因素,本船做无顶凳设计,因此属于超规范船舶。目前,针对此类超规范船舶的疲劳计算的研究较少,应用现有的国内规范无法直接校核。因此,为解决超规范油船疲劳计算问题,本文提出基于热点应力的疲劳强度评估方法。参照JTP (Joint Tanker Projet Common Structural Rules)规范的相关要求,建立该船舶三舱段有限元模型,并对疲劳热点位置进行精细化网格划分,对船舶满载和压载等工况进行疲劳应力计算,对该船舱段结构进行疲劳强度评估。

1 疲劳强度评估方法

1.1 热点应力组成及确定

热点应力法是针对结构局部热点的疲劳强度评估方法,该方法主要应用在焊接结构上,目前在船舶、海洋结构物、机械等领域都有一定的应用[7]。由于该方法考虑了构件的外形引起的热点应力集中,相比传统方法更适合工程实际。

所谓热点应力就是指最大的结构应力或者说是结构最危险处的应力[8]。它由两部分组成:弯曲应力和膜应力,而这两者相加的最大值就是该结构的热点应力。有别于缺口应力,热点应力不包含因焊接缺口、裂纹等导致的局部应力集中产生的应力峰值,它只取决于焊缝接头的宏观尺寸和载荷大小[9-10]。由于焊缝表面与母材交界部位最容易产生疲劳裂纹,因此对于焊接结构,热点一般位于焊缝的焊趾处。

对于如何确定结构的热点应力,不同规范有不同的规定。《船体结构疲劳强度指南》规定:疲劳热点应力可由距离焊趾0.5t和1.5t(t为接头处板的净厚度)处的应力通过两点线性外推计算得出[11];JTP规范规定:疲劳热点应力由距焊趾位置0.5t处的表面应力通过相邻两单元形心处的应力沿船宽方向线性内插计算得出[12]。本文参考JTP规范,使用第二种方法进行计算。

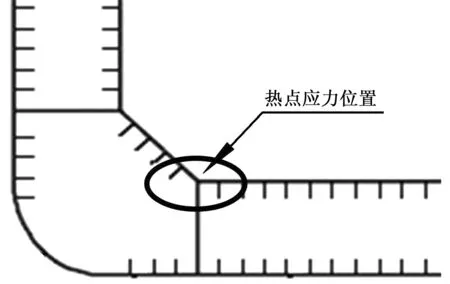

根据JTP规范,边舱折角焊接接头部位的热应力就是垂直于焊接方向的单元应力。具体的热点应力位于边舱板和内底板中心线交线0.5t+xwt处(见图1)。

图1中,xwt为焊趾距离,内底板净厚度可由式1计算得到:

t=tgrs-0.5tcorr

(1)

式中,tgrs为总厚度;tcorr为腐蚀增量。

1.2 热应力计算

根据JTP规范要求,须对油船满载和正常压载两种工况分别进行疲劳强度校核。当处于满载工况时,由货舱内部动水压力导致的应力范围Sw可由式2进行计算:

Sw=0.4|S1x|+0.9|S1y|+0.9|S1z|

(2)

因此,对于油船满载工况,其热点应力范围S1可由式3进行计算:

S1=fm|0.85(Se1+0.25Se2)-0.3Sw|

(3)

式中,fm为折减修正系数,由于强度计算时关键位置使用腐蚀增量0.5tcorr,因此fm取0.95。

对于油船正常压载工况,其热点应力范围可用式4求得:

S2=fm|0.85(Se1-0.25Se2)|

(4)

为消除平均应力对计算结果的影响,应对两个工况下的热点应力范围进行修正,得到更为准确的总应力范围SR1和SR2:

SR1=1.0S1(满载工况)

(5)

SR2=0.6S2(压载工况)

(6)

1.3 疲劳损伤及寿命评估

为估算结构疲劳寿命,应先计算该结构的疲劳损伤。本文采用线性累积损伤模型进行计算,遵循Palmgren-Miner规则,用DM值大小反映结构累积损伤程度,同时应满足DM<1,否则可视为疲劳寿命无法满足设计要求。船舶结构的疲劳累积损伤DM可用式7进行计算:

(7)

式中,i=1或i=2分别代表满载工况和压载工况。假设长时间内结构应力范围遵循Weibull概率分布,则对应不同工况下的疲劳损伤DMi可用式8进行计算:

(8)

式中,NL为循环次数,与设计疲劳寿命对应,其大小可用式9进行计算:

(9)

式中,U为设计寿命,本船取25年;L为规范船长,为111.72 m;f0为考虑非航行状态的因子,取值0.85;αi为两种载况下的船舶寿命系数,取值0.5;NR为对应概率为10-5的循环次数,取值100 000。Г为Gamma函数;K2、m和μi均为S-N曲线相关参数。ξ为Weibull概率分布参数,可用式10进行计算:

(10)

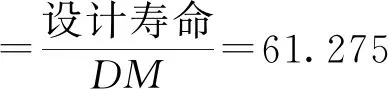

参照JTP规范,舱段焊接结构的疲劳寿命可用疲劳累积损伤DM通过式11求得:

(11)

为满足规范设计要求,通过计算求得的疲劳寿命应不小于设计寿命。本节中未提及的公式变量的具体含义详见参考文献[13]中附录C所示。

2 船体舱段模型

2.1 船体结构及参数设计

本文评估的是一艘7500DWT超规范油船,全船采用纵骨架式,货舱区域为双壳双底结构,出于方便清舱、提高舱容和减轻空船重量等因素考虑,本船槽形舱壁结构采用无顶凳设计(见图2和图3)。船舶具体的主尺度参数见表1。

表1 船舶主尺度

图2 纵舱壁结构图

图3 横舱壁结构图

2.2 计算模型及网格设置

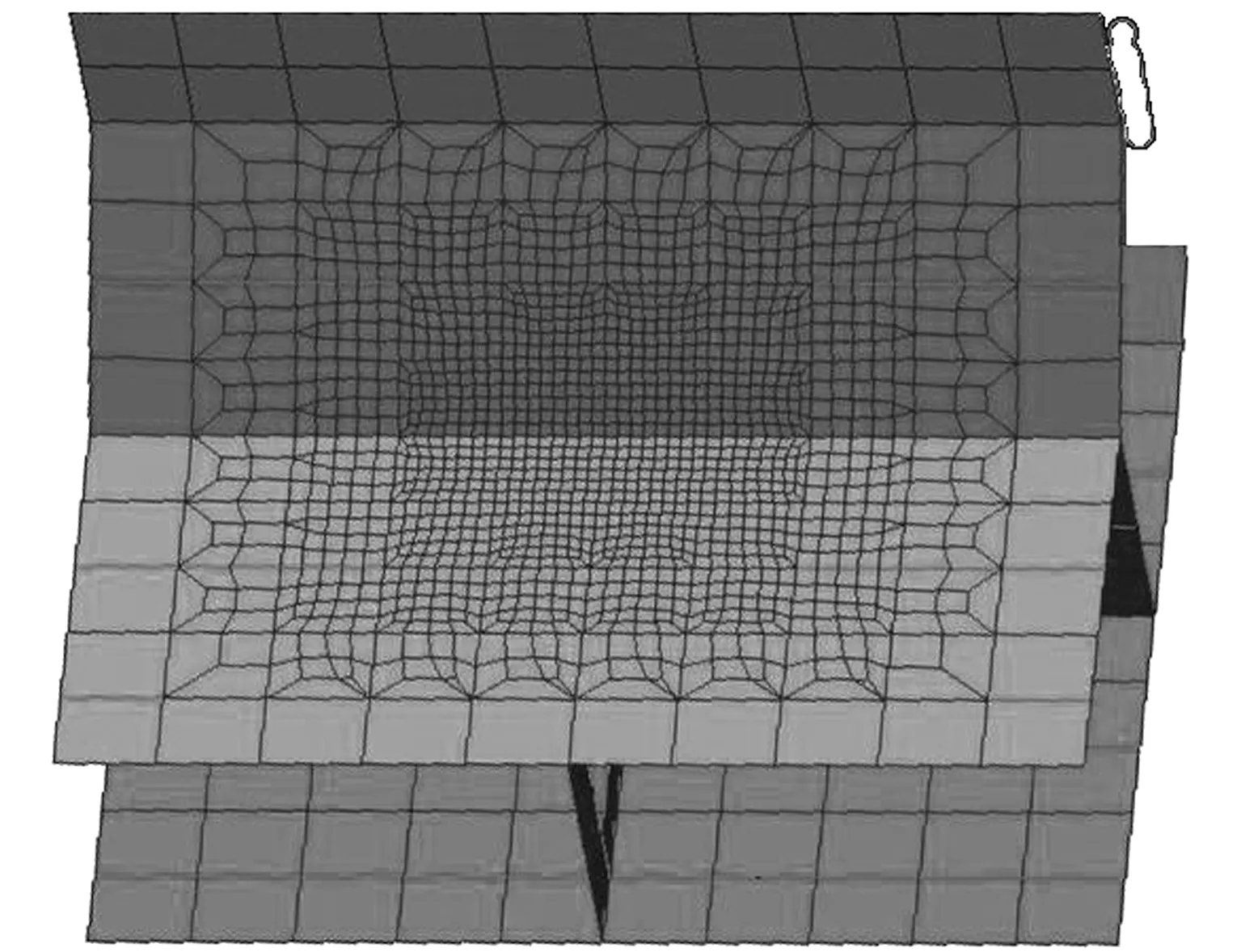

本油船共设有5对货油舱,取中间2、3、4号3段货油舱作为计算对象,应用有限元软件建立模型(见图4)。模型纵向从Fr59肋位到Fr131+150肋位,横向采用全宽模式,垂向从船底到上甲板。

图4 三舱段计算模型

根据JTP规范要求,网格单元全部采用梁单元和板单元建模,按照骨架的实际排列规则划分网格。对于热点位置(底边舱和内底板交界处(见图5))进行精细化网格划分(见图6),网格尺寸为t×t(t为内底板净厚度),并在热点所有方向延伸10个单元;此外,在热点附近500 mm范围内采用净厚度(即总厚度减去1/2的腐蚀增量0.5tcorr)建模,其他区域建模厚度均采用总厚度扣除1/4的腐蚀增量(即0.25tcorr)。

图5 热点所处位置

图6 精细化网格划分

该油船舱段结构材料为“CCS-A”级钢,其材料属性参数如下:弹性模量E=2.06×105N/mm2;泊松比μ=0.30;屈服强度s=235 MPa。

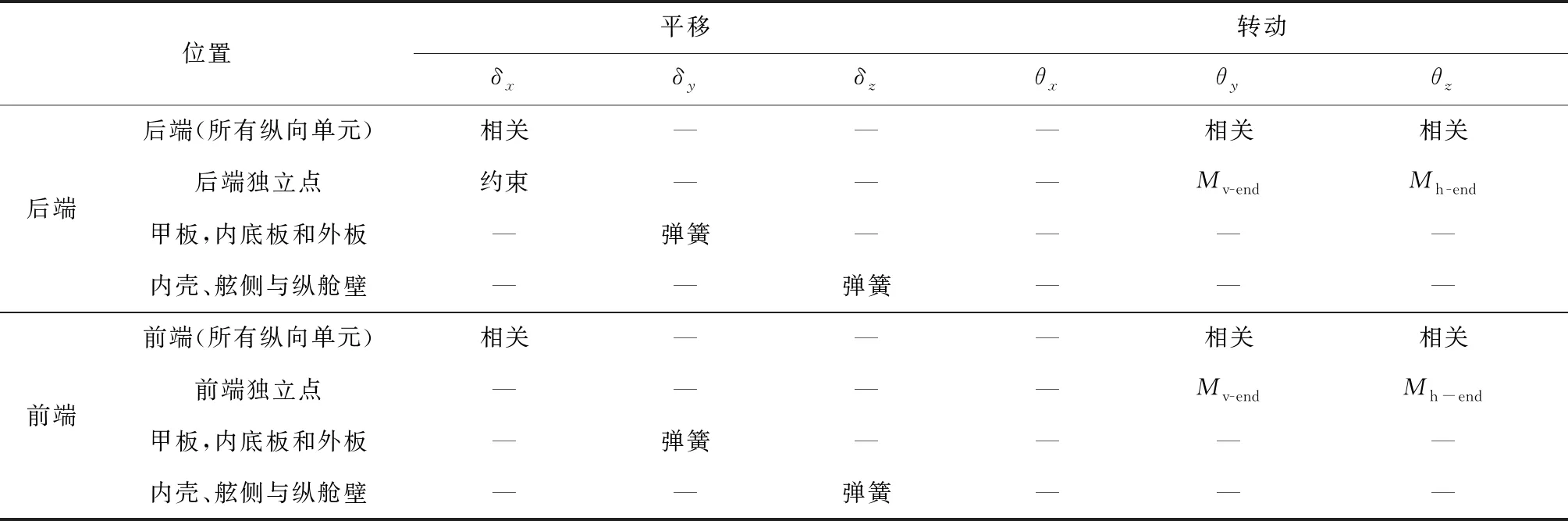

2.3 边界条件

本船舱段模型边界条件采用模型两端施加独立的弹簧单元方法设置,其中弹簧单元刚度c可用式12求得。具体边界条件设置见表2。

表2 端部边界约束

(12)

式中,变量含义详见参考文献[11]中附录C。

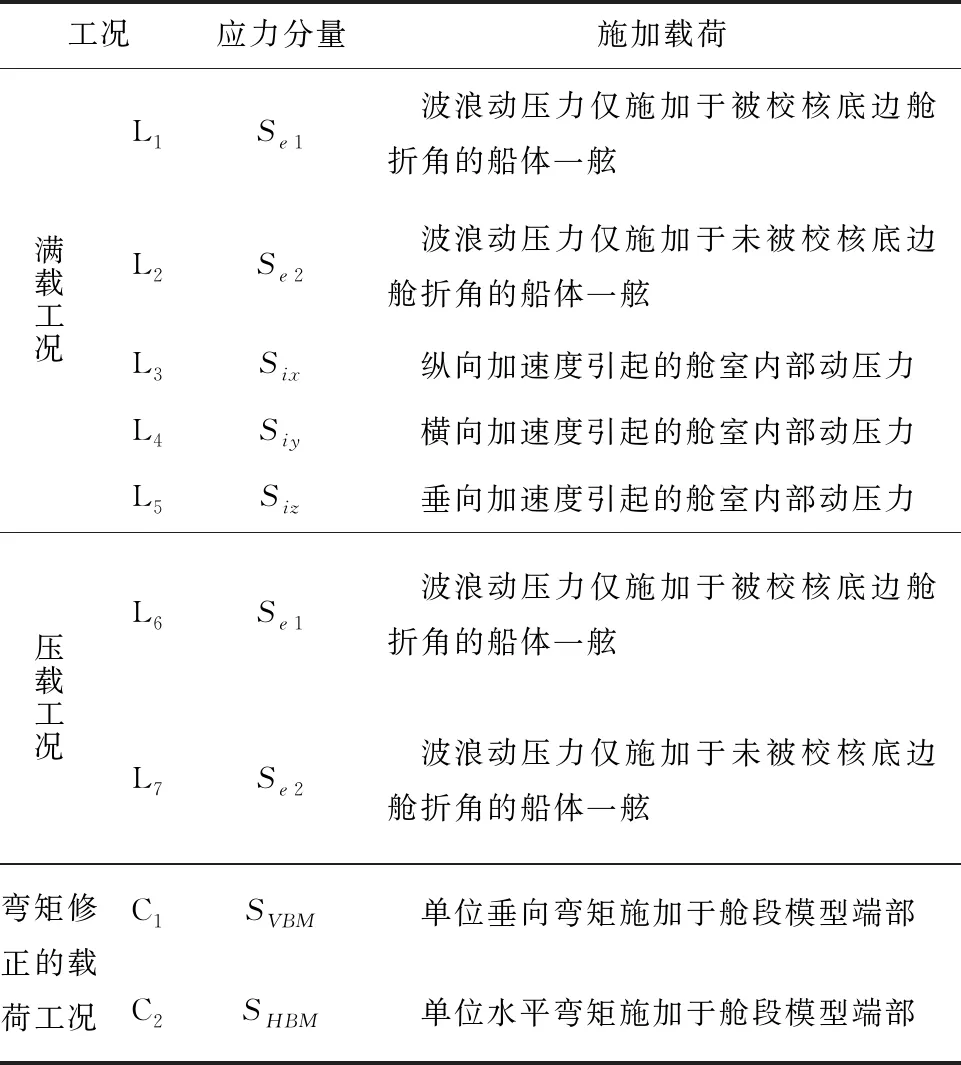

2.4 计算工况及载荷

对于油船来说,在整个生命周期中主要存在满载航行、压载航行和停港或进坞修理3种状态,其中船舶停港或进坞修理时一般不会产生疲劳损伤,因此油船的疲劳累积损伤可认为是满载和压载这两种工况下的疲劳损伤之和。因为在这两种工况下船舶均处于航行状态,所以载荷计算只考虑动载荷。对于满载工况,需计算波浪载荷和舱内动水载荷;对于压载工况,由于船舶处于空舱状态,所以只需计算波浪载荷;同时舱段受到垂向和水平船体梁弯矩的影响,需对各工况下应力范围进行修正。具体工况设置见表3。其中各工况下的施加载荷的计算方法详见JTP规范。

表3 计算工况

3 计算结果及分析

3.1 热点应力计算

运用软件数值计算模块计算上述L1~L7以及C1、C2共9种不同工况下的舱段结构的应力水平,进而确定疲劳热点位置处的应力大小。为使计算结果更加准确,考虑水平和垂向船体弯矩对热点应力的影响,可通过式13对初始数据进行修正(经过船体弯矩修正前后的计算结果汇总见表4):

表4 各工况下的热点应力范围

Sc_i=sc_i-MV_isVBM-MH_isHBM

(13)

式中,sc_i和Sc_i分别代表修正前后的热点应力分量;MV_i和MH_i分别代表垂向船体弯矩和水平船体弯矩;SVBM和SHBM分别代表C1和C2工况中计算得到的热点应力。

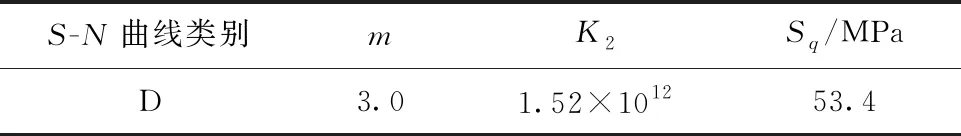

3.2 S-N曲线选取

采用S-N曲线法对该油船结构进行疲劳强度分析,根据JTP规范要求,选取合适的S-N曲线(见图7)。其中S代表交变应力范围,N代表循环次数,这两者之间的函数关系可用式14表示:

图7 S-N曲线

log(N)=log(K)-mlog(S)

(14)

式中,m为曲线反斜率;K2为S-N曲线参数。

由于本油船疲劳热点部位用角焊缝焊接,焊缝周围均匀、致密、连续,而且无焊渣、焊瘤等表面缺陷,同时载荷施力方向与焊缝平行,因此选择D级S-N曲线进行疲劳损伤计算。该曲线的具体参数见表5。

表5 S-N曲线参数

3.3 疲劳寿命评估

疲劳强度计算遵循Palmgren-Miner规则,根据上述方法进行油船结构疲劳寿命评估。根据式8计算求得满载工况和压载工况下的疲劳损伤:DM1=0.393;DM2=0.015。再根据式7计算求得该结构的疲劳累积损伤:DM=0.408。最后根据式11计算求得该油船结构的疲劳寿命:

本船设计寿命为25年,因此该舱段结构设计符合规范要求。

4 结语

本文对一艘7500DWT油船做舱壁无顶凳的超规范设计。参照JTP规范,确定热点位置,运用有限元法计算出不同工况下的热点应力范围。应用S-N曲线法计算出热点位置的疲劳累积损伤并估算疲劳寿命,得到如下结论。

1)底边舱和内底板交界处应力较为集中,当受到波浪载荷和舱内动水载荷的联合作用时,容易产生疲劳破坏,可对该部位做加强处理。

2)对热点位置进行疲劳强度分析,计算得出该结构疲劳寿命约为61年,大于25年设计寿命,符合规范要求,从而验证舱壁无顶凳设计合理可行。

3)槽形舱壁无顶凳设计具有方便清舱、减轻空船重量、提高货舱容积的优点,在满足疲劳强度前提下,该超规范设计具有一定的推广价值。本文结论可为同类船舶超规范设计和疲劳强度计算提供参考。