真空热解在回收风电叶片中的研究

韩昊亮,梁志刚

(国能思达科技有限公司,北京 100081)

我国风电于20世纪80年代起步[1],2003年开始[2],兆瓦级风机进入市场,风电场建设进入规模化、国产化阶段[3]。伴随国家发展,能源需求日益增长,人们对生态环境保护意识也不断增强,在20年中,每年不断产生大量风电新增装机,风力发电技术不断提升,风电产品更新换代迅速[4]。

现阶段,风电叶片采用真空灌注复合材料制成,服役寿命一般为20年[5],因此在21世纪初安装的风电机组中,将会从2025年开始逐渐产生大批量退役叶片,到2035年,我国将有至少9万台机组退役。欧洲已服役15年以上的机组比例占总机组的28%,在德国、西班牙和丹麦等国家,这一比例高达41%~57%[6]。如何开展退役机组回收处置再利用工作已成为目前风电行业亟须解决的重要问题,其中对风电叶片处置回收尤为困扰。

1 风电叶片回收现状

1.1 叶片构成及材料

风电叶片是将风能转化成机械能的核心部件,主要包括壳体、主梁、腹板等。为了实现轻质高强特性,尽最大可能地获得空气动力学性能[7-8],叶片主要采用热固性复合材料制成,以树脂为基体,采用玻璃纤维活碳纤维作增强体,以PVC或巴萨木为芯材[9],辅以其他涂层或添加剂材料。叶片选材导致叶片服役到期或损坏严重,报废时难以回收,回收过程中还会对生态环境造成一定影响,因而叶片回收再利用和可持续发展方向受限[10]。我国新能源产业飞速发展,该问题的紧急严重程度不断凸显,2021年7月开始,在国家发改委委托下,中国物资再生协会纤维复合材料再生分会,针对风电设备固体废弃物(固废)开展一系列工作,因此风力发电机组相关复合材料固废综合利用研究进程不断加快[11]。

1.2 叶片回收方法

全球风电产业技术起源于欧洲,在风电叶片回收事业上,欧美国家主要以玻纤树脂风电叶片先行进行探索,基本确定“省资源、再利用、资源化、最终处理”的玻璃钢废弃物处理思路[12]。目前国际上通用的退役风电叶片回收方式包括物理回收法、能量回收法、水泥窑协同法、热解法、定向解聚法。

物理回收将叶片分割成为一定大小的块状物,然后投进撕碎机撕碎,再根据应用需要打碎、磨碎成纤维状、粉末状等形态,技术简单,成本低,污染小,但叶片中树脂成分毫无价值。

能量回收将叶片简单分割或破碎后投入燃烧炉中进行燃烧处理,产生大量的热量,进行发电或提供高温能源,方法简单,成本低,但因玻纤不燃,热能不稳定且易产生二次污染,存在锅炉爆炸安全隐患。

水泥窑协同将叶片破碎后添加到在制水泥中,有机部分作为燃料以提供能量,无机二氧化硅作为水泥组分进行利用,可实现完全处置,但至今工艺不成熟,水泥品质不稳定。

定向解聚通过介质,在常温或150 ℃左右加热条件下,将有机成分断键形成新产物,保留纤维,该方法纤维性能保留率高,但降解周期长,催化剂及产物的提纯仍待研究发展。

热解法通过一定高温厌氧条件下封闭加热,有机成分分解成有机气体和液体,将纤维保留,适用范围广,但成本较高,回收纤维强度下降,技术仍不成熟。

1.3 热解工艺研究必要性

国内热解工业,在轮胎、塑料、木材、生物质等行业,热解技术及相关产业发展已趋近成熟[13],工业生产已成较大规模,现阶段,热解是处理废弃物的一种重要方法。风电叶片热解与这些行业存在一定相关性,在产业发展的道路上具备一定基础,发展道路更具有参考。采用热解工艺回收风电叶片,能够较快地发展为工业生产,并迅速衔接上下游,更好地面对2025年开始的风电机组退役潮。

本文将热解法运用进风电叶片回收中,首先设计一条叶片热解工艺并研究热解参数对叶片热解效果的影响,然后回收热解产物,并对热解产物进行成分测试和热值、酸度、闪凝点测试。为热解法处理风机叶片储备工艺路线,为复材固废回收产业化、市场化提供技术基础。

2 试验方法

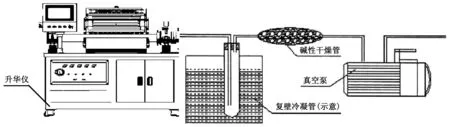

试验设计了一套实验室规格热解处理风电叶片的设备和不同工艺参数,包括升华仪、复壁式冷凝管、真空泵、两台冷水机和连通管路,结构示意如图1所示。试验原料为经过破碎粉碎两道工序后获得的粒径小于8 mm的风电叶片碎块及粉末。

图1 试验设备结构示意图

称取原料置入料舟内,放入升华仪,打开真空泵将设备体系内抽置一定压强后调整抽气速率,打开冷水机与制冷机,预设加热温度与保温时间,开启加热升华仪加热模块为常规电加热,升温速率为10 ℃/min,待保温完毕冷却后收集冷凝热解油与剩余固体并称重记录。

本文中,试验变量为加热温度、冷却温度、保温时间和真空度,每组样品500 g,试验组设置如下。

1)加热温度:温度设置为300、400、500、600 ℃,通过结果得到最佳区间后,设置420、440、460、480 ℃。其他参数设置如下:真空度1 kPa,升温速率10 ℃/min,保温时间1 h,冷凝温度15 ℃。

2)冷却温度:温度设置为25、15、5、0 ℃。其他参数设置如下:真空度1 kPa,保温时间1 h,加热温度400 ℃。

3)保温时间:时间设置为60、90、120 min。其他参数设置如下:真空度1 kPa,加热温度400 ℃,冷却温度15 ℃。

4)真空度:由于设备能力因素,真空压强设置为1~100 Pa、100 Pa~1 kPa、1~10 kPa等3个区间。其他参数设置如下:加热温度400 ℃,冷却温度15 ℃,保温时间1 h。

每组试验待冷却后,称重收集到的热解油和加热完剩余的固体成分,再通过气相测谱测定所得热解油成分组成。将剩余固体灼烧,测定质量损失。

3 试验结果

3.1 不同参数下产物占比

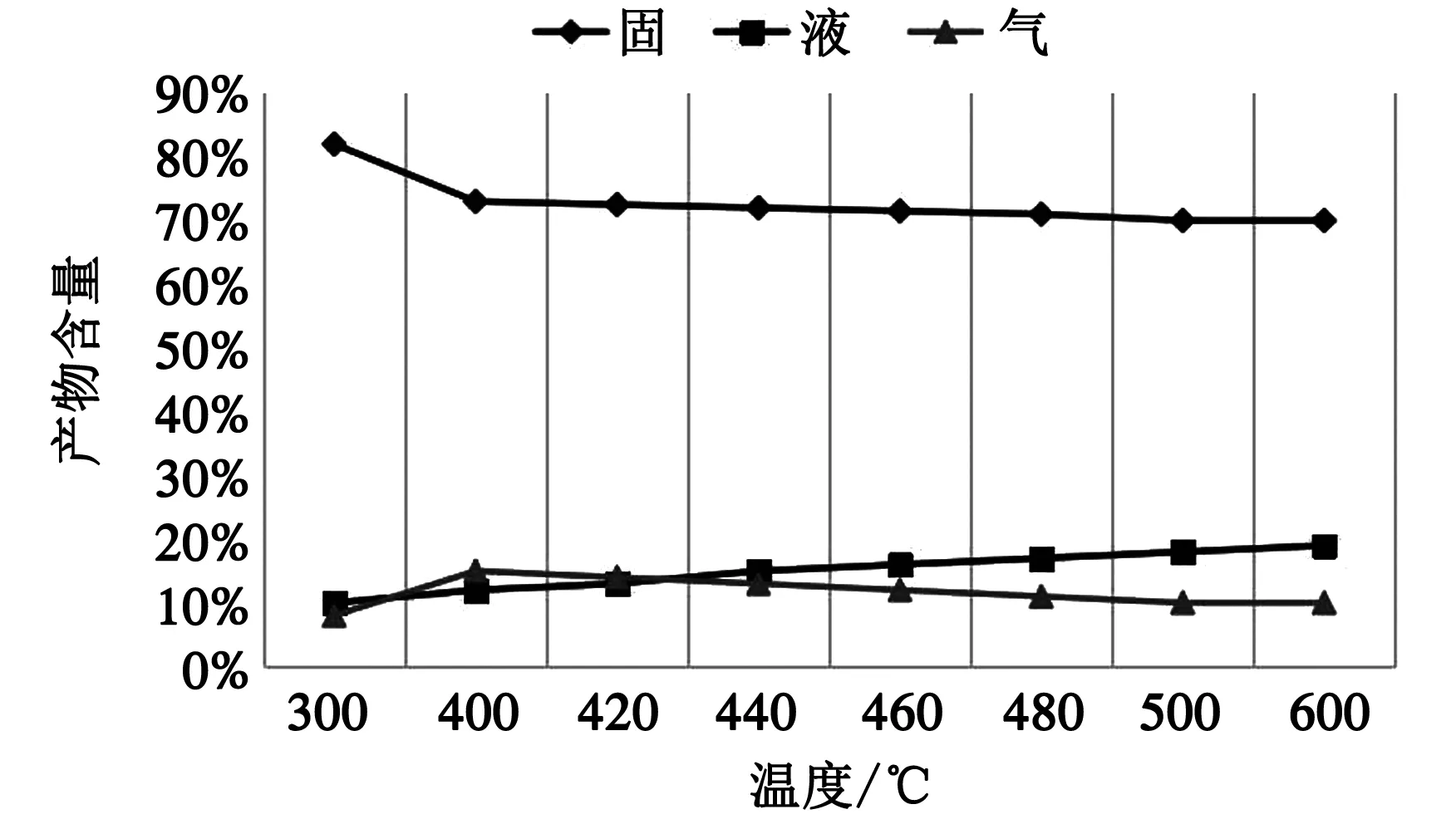

对各试验条件下样本进行称重统计,统计结果如图2~图4所示。

图2 热解温度-产物关系图

由图2可知,热解反应在300 ℃时即可开始发生,但300 ℃时热解反应慢,剩余固体较多,产物转化率低。随着温度升高,剩余固体含量占比稳定在70%,这一数据与制造风电叶片的材料,即玻纤树脂基复合材料其基体与增强体的质量占比特性吻合。同时可以看出,随着热解反应温度的升高,产生的热解气占比先上升后下降,在400 ℃时,为最大产量点,而热解油产量随着温度升高逐渐升高。

由图3可知,随着冷凝温度的降低,在热解产物中,固体产物含量基本保持不变,热解气含量以微小的趋势逐渐降低,热解油含量缓慢上升,这是因为随着冷凝温度的降低,热解产生的气体冷凝速率、冷凝效率增加,可有效避免部分热解产生的热解油分子再次分解。而随着保温时间的延长,热解油含量降低,热解气含量升高,因为随着保温时间的延长,未冷凝的热解油分子会继续在环境中分解。但这两种影响因素对热解反应的影响并不明显,若在生产中可忽略不计。

a) 冷凝温度-产物关系图

由图4可知,真空度条件对反应产物影响显著,随着真空度的降低,热解气产量降低,热解油产量升高,但为保证试验安全性,同时隔绝氧气存在,热解反应均需要一定条件微负压条件,常压状态通常不予考虑,同时已有研究得知:常压下热解挥发性产物不能及时离开高温反应区,热解挥发性产物进一步断键成小分子量物质而得不到冷凝,气体产物产率增加。

图4 真空度-产物关系图

3.2 产物组分

收集的热解油样品经红外测谱与气质测谱后数据如图5所示。

a) 热解油浓缩红外FTIR谱图

通过图谱可以看出,热解油样品中检测出27种有机化合物组分,主要组成及质量占比见表1。其他组分为甲苯、邻甲酚、十氢喹啉、香芹酚等多种有机化合物,含量均小于2%。

表1 热解油主要成分及占比(质量)表

4 分析与讨论

随着热解温度的升高,固体产率逐渐降低并趋于平稳,因为叶片中反应的为树脂组分,玻纤成分并不发生反应。热解后剩余的固体碎料为黑褐色,这是因为树脂的热解反应中,会不断生成热解炭,析出在不参加反应的玻纤表面。反应前后,剩余粉料固体的外形与尺寸与原料相比基本不变,因炭的析出,粉料间带有微小的粘连。热解温度是影响热解反应的最主要因素,在本文的研究范围内,热解温度越高,热解油的产率越高。但是将热解温度升高意味着消耗更多的能源,而热解油产率只有微小的提升。另一方面,当热解温度升高时,热解反应的焦化程度增加,在工业生产中大量的焦化现象将影响设备安全性。

当体系真空度上升时,液体产物减少,气体产物增加,其原因如下:一方面,为保证体系内一定的真空压力,热解反应中真空泵一直处于工作状态,若反应区真空度较高,热解出的挥发性气体会被迅速抽离反应体系,经过冷凝区时没有充足的接触面积与接触时间来不及换热;另一方面,热解油是一个复杂的有机混合物,在较高负压下物质的沸点降低,致使热解油的产率下降。因此选择合适的热解体系压力可以获得最髙的产油率。

5 结语

通过上述研究可以得出如下结论。

1)从工业生产角度考虑,叶片热解适宜的工艺参数如下:热解温度区间450~500 ℃,冷凝温度20 ℃,保温时间60~90 min,真空度10 kPa。

2)热解工艺处理风机叶片最多可以获得3种回收产物,分别为:纯净玻纤、热解气、热解油。其中,热解油为多种有机化合物组成的混合物,具有一定的工业价值。

3)退役的风电叶片回收再利用已成为困扰新能源产业向纵深发展的难题。因此热解工艺的研究为后续发展成为回收产业提供理论基础,对延伸风电产业链条、促进老旧风电项目转型升级、推进生态文明建设均有重要意义。