基于Icepak的电阻冷却方案研究

张晓鸽,陈本乾,贾艳玲,李 飞,焦洋洋

(1.许继电气股份有限公司,河南 许昌 461000;2.许继集团有限公司,河南 许昌 461000)

1 引言

随着柔性直流输电技术的不断发展,柔直换流阀在实际工程中得到了广泛应用。该类型换流阀由大量的子模块级联组成,在子模块调试过程中,对子模块进行额定加压是子模块测试的重要步骤。低压加压测试装置作为实现该项测试的专用设备,在运行过程中,通常需要频繁承受短时大电流的加压和泄压,该过程产生的热量通过自然散热已无法满足其散热需求[1]。另外,针对其结构紧凑且散热效率要求高的设计需求,强迫风冷成为柔直换流阀低压加压测试装置散热方式之首选[2-3]。

目前已有多位学者在电子设备强迫风冷散热方面进行了研究。文献[4]针对雷达天线单元散热模块,提出了一种通过增加风机数量提升散热效果的热设计方案。文献[5-7]从风机的特性曲线出发,分析了在风机串联或并联后输送系统气源的特性变化,也对不同类型风机串、并联效果进行了研究。但在紧凑型大功率电力设备强迫风冷散热方面的研究相对较少。

本文基于柔直换流阀低压加压测试装置,旨在研究一种结构紧凑、散热效果良好的强迫风冷散热设计方案。首先,梳理出低压加压装置的主要发热元件,然后根据主要发热元件的热功率进行风机选型,并设计了3种散热方案,最后应用Icepak软件分别对3种方案进行了仿真计算与分析,最终确定了最佳方案。

2 热设计过程

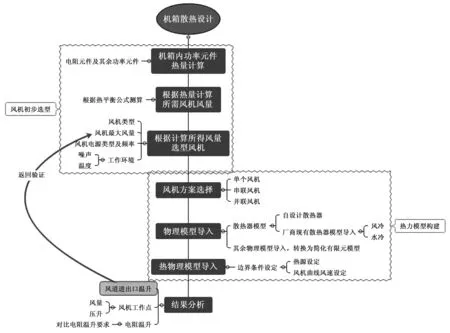

低压加压测试装置具体热设计流程如图1所示。

图1 热设计具体流程

2.1 分析软件

本文应用三维建模软件进行主要发热元件散热系统建模,并将其以stp格式导入到ANSYS前处理软件Spaceclaim进行模型简化处理,应用Icepak软件进行热流耦合分析及后期数据处理。

2.2 技术要求

1)冷却介质:空气。

2)散热方式:强迫风冷。

3)主要发热元件:放电电阻(4个)。

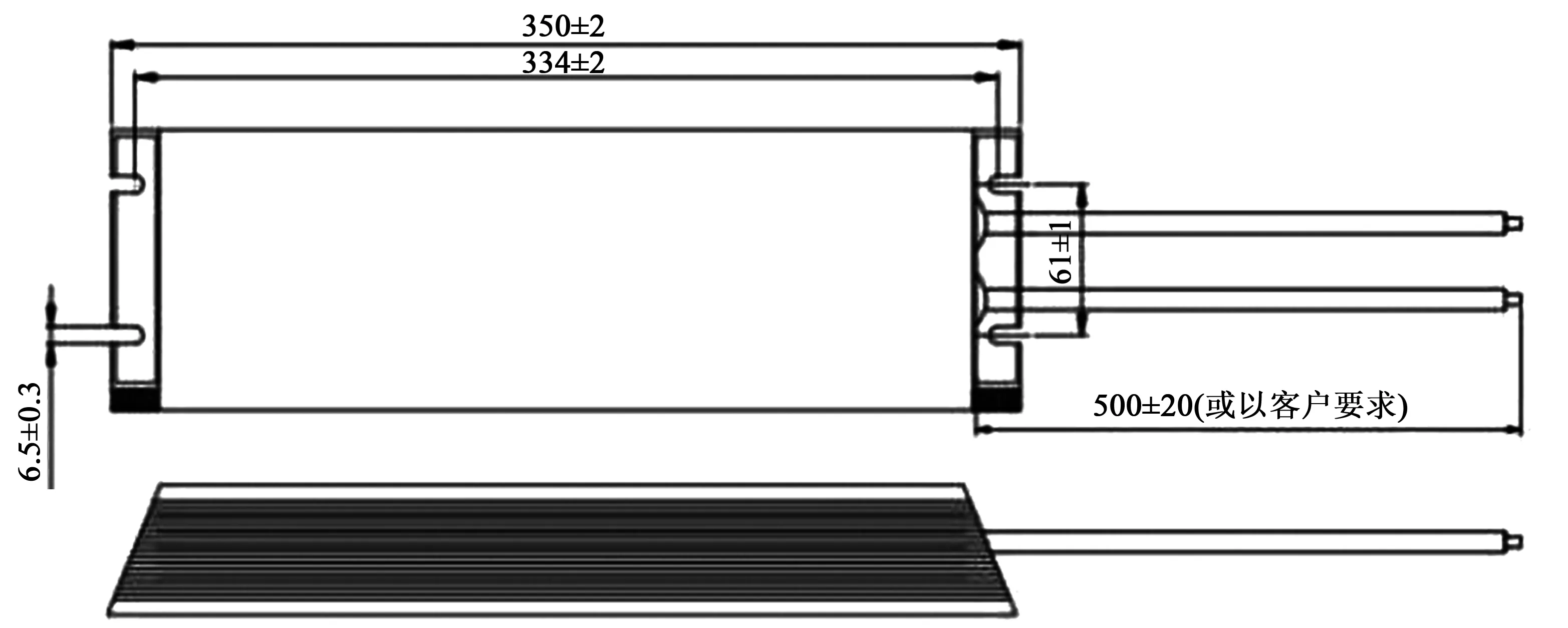

4)放电电阻外形尺寸:长×宽×高(350 mm×107 mm×50 mm)(见图2)。

图2 放电电阻外形尺寸图(单位为mm)

5)放电电阻热功率:PR1=200 W,PR2=200 W,PR3=200 W,PR4=200 W。

2.3 风扇选型

首先,计算散去800 W热量所需强迫对流散热风量。

热平衡方程式:

(1)

式中,P为风道中元件总发热功率;Cp为空气比热,取值为1.005 kJ/(kg·K);ρ为空气密度,取值为1.29 kg/m3;ΔT为风道进出口温度差,此处温度差设为30 K。

由上式计算可得:Q=0.020 4 m3/s。

根据计算所需风量选择风机。此处风机选择SF1225HA2轴流风扇。

该风扇P-Q曲线如图3所示。该散热方案计算所需风机流量对应该P-Q曲线上的点即为该风机的理论计算风机工作点,该工作点处于风机曲线1/3~2/3范围内,即该风扇选型较为合适。

图3 P-Q曲线及理论风机工作点

2.4 风扇布置方案

本文基于柔直换流阀低压加压测试装置整体设计布局,设计了3种不同风机布置方案(见图4),进行风冷系统的整体效果对比,从而选择最佳布置方案。

图4 风机布置方案设计

2.5 模型构建

2.5.1 物理模型建立

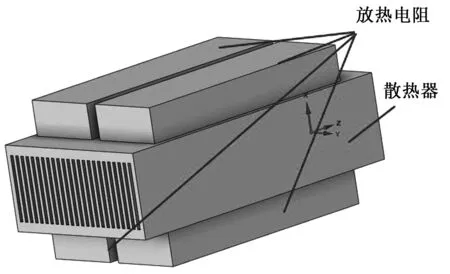

从提高散热系统的散热效率以及放热电阻的均布性考虑,将4块电阻两两对称布置于散热器上下散热表面。放热电阻工作时将热量传递至散热器表面,风机鼓风,进风口冷风进入风道,通过与散热器鳍片强迫对流换热带走电阻散发的热,从而达到冷却目的。散热器与电阻装配模型如图5所示。

图5 散热器与电阻装配模型

2.5.2 热力模型构建

将上述物理模型保存为stp格式,并导入到Spaceclaim中。对物理模型进行处理,去除多余或干涉的边,并将模型进行有限元CAD模型简化,以便后续导入Icepak软件中可正常识别。

在Icepak软件中进行如下整体框架构建。

1)建立Cabinet计算域,设定计算域大小为500 mm×500 mm×700 mm。

2)设定放电电阻属性,表面设定为Al-rough plate-surface,固体材料设定为Aluminum 6061-T6,热源分别设定为200 W,即总放热功率为800 W。

3)设定散热器属性,表面设定为Al-rough plate-surface,固体材料设定为Aluminum 6061-T6。

4)为了确保3种方案流道的一致性,并参照结构参数要求,设计前后风道长度为75 mm,即系统风道总长为600 mm,设定Plate模型,将散热器进出口四周围住,模拟风道情况。

5)设定环境属性为30 ℃空气,打开湍流模型,设定湍流模型为Zero Equation Turbulence Model。打开自然对流模型,设定重力加速度。

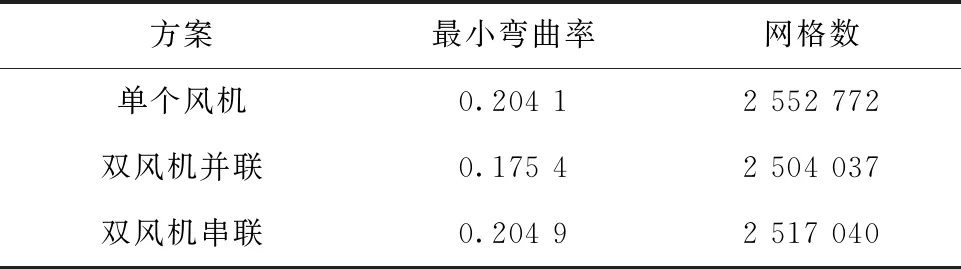

6)上述整体框架设定完成后,分别对3种方案的进、出风口和风机P-Q曲线进行设定,并对3种方案模型进行网格划分,具体网格质量见表1。

表1 3种方案模型网格质量

3 仿真结果与分析

3.1 温升结果与分析

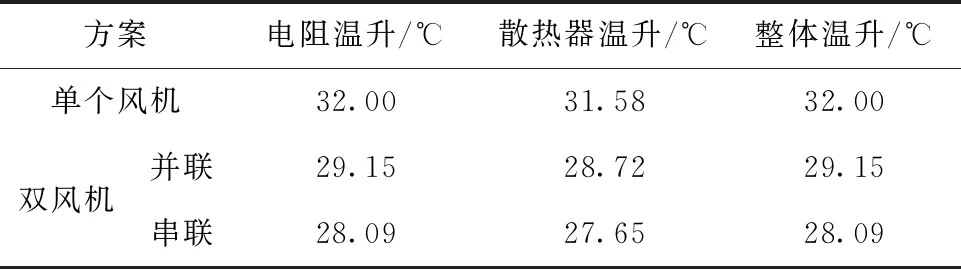

根据3种方案散热模型整体温升仿真结果汇总最大温升于表2,其中散热系统整体温度云图如图6所示。纵向对比3种方案最大温升可知,布置双风机串并联方案均可大幅度增强系统冷却效果。

表2 3种方案最大温升表

a) 单个风机

3.2 风机综合性能分析

3种方案下各风机的工作点见表3。

表3 3种方案散热器压强表

由风机串并联特性可知,风机串联后,风量为两风机风量均值,流道压损为两风机压损之和;风机并联后,流道压损为两风机压损均值,风量为两风机风量之和。由表3可知,风机串并联后风量相对于单个风机而言均有一定的提升。对于双风机并联而言,风量相对提高了3.54E-03 m3/s,上升了14.5%;对于双风机串联而言,风量相对提高了5.82E-03 m3/s,上升了23.9%,散热效率增加较为显著,可见串联风机布置方案相对于并联风机以及单个风机方案其冷却性能更为良好。

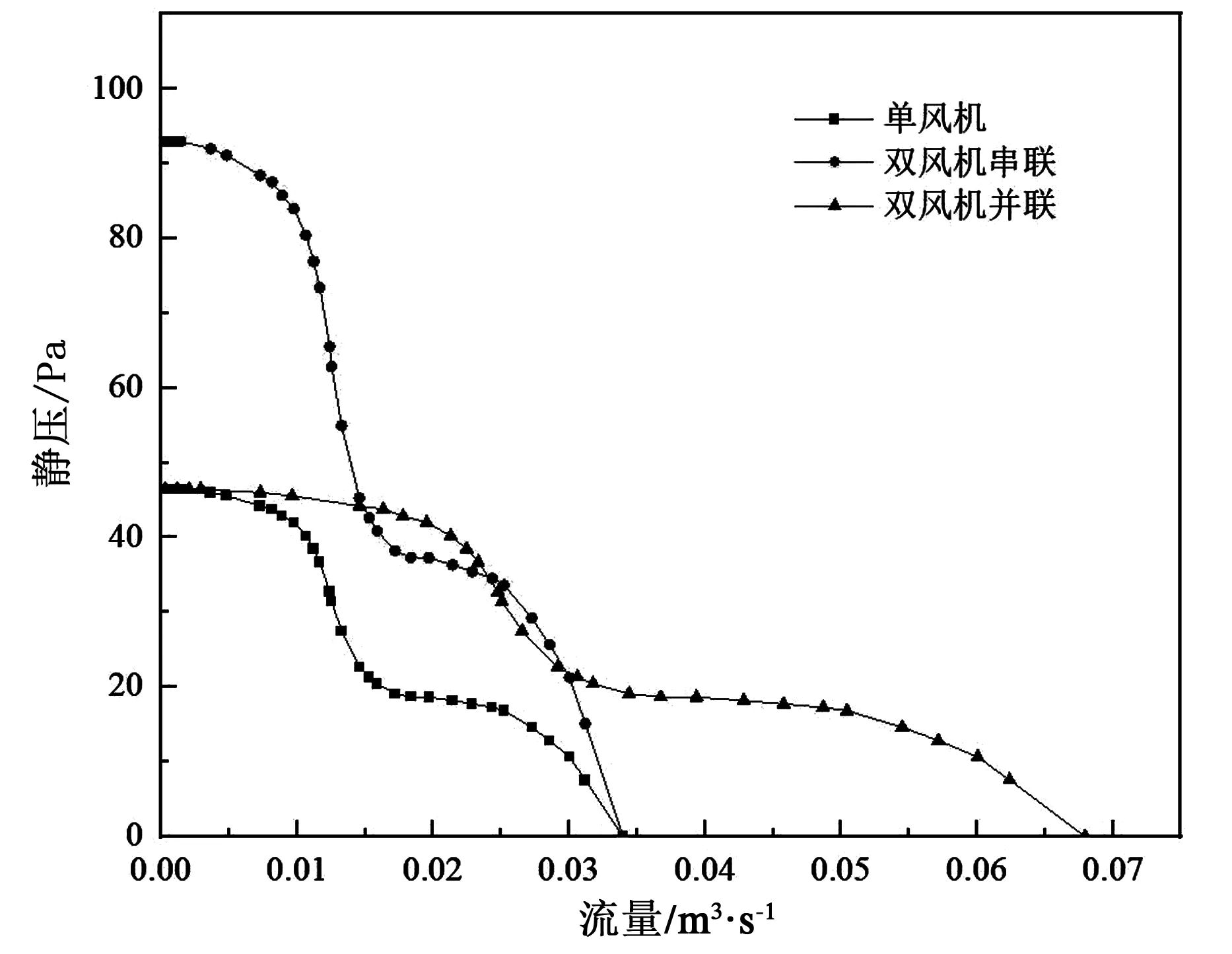

假设风机串联以及并联情况下均无其他损失,根据单风机P-Q曲线绘制风机串并联P-Q理想曲线(见图7)。

图7 3种方案下风机系统P-Q曲线

现分别对双风机串、并联时单风机工作点进行分析。对风道进行流阻模拟,得到风道的系统流阻曲线,对比分析单风机与双风机并联情况(见图8)。

图8 单风机与并联风机工作点

由图8可知,系统流阻曲线与单风机、双风机并联P-Q曲线的交点即为单个风机P-Q曲线对应工作点,也即C单、C并两点。由于双风机并联P-Q曲线为拟合绘制曲线,实际双风机各单风机均按单风机P-Q点运作。而双风机并联运行时,双风机P-Q曲线压强与单风机曲线压强相等,因此沿着C并点横向做一条直线,该直线与单风机P-Q曲线交点即为双风机并联时单个风机实际工作点,记为C并_单。C并_单点横纵坐标与表3所示双风机并联时Fan.1、Fan.2风量及压强吻合,证明其模型可靠。

为了进一步分析并联风机具体适用情况,虚拟出了一种比原系统流阻更高的散热系统(见图9)。假设单风机以及双风机并联均在该系统中运行,则并联风机较之于单风机有效风量增加了Q2。而在原系统中,并联风机对比于单个风机风量增长量为Q1,此时Q2>Q1,若进一步增加系统流阻,Q2会逐渐减小,而减小系统流阻时,Q2将逐渐增大,此时双风机并联风量将会显著增大,冷却效果大幅提高。

图9 单风机与串联风机工作点

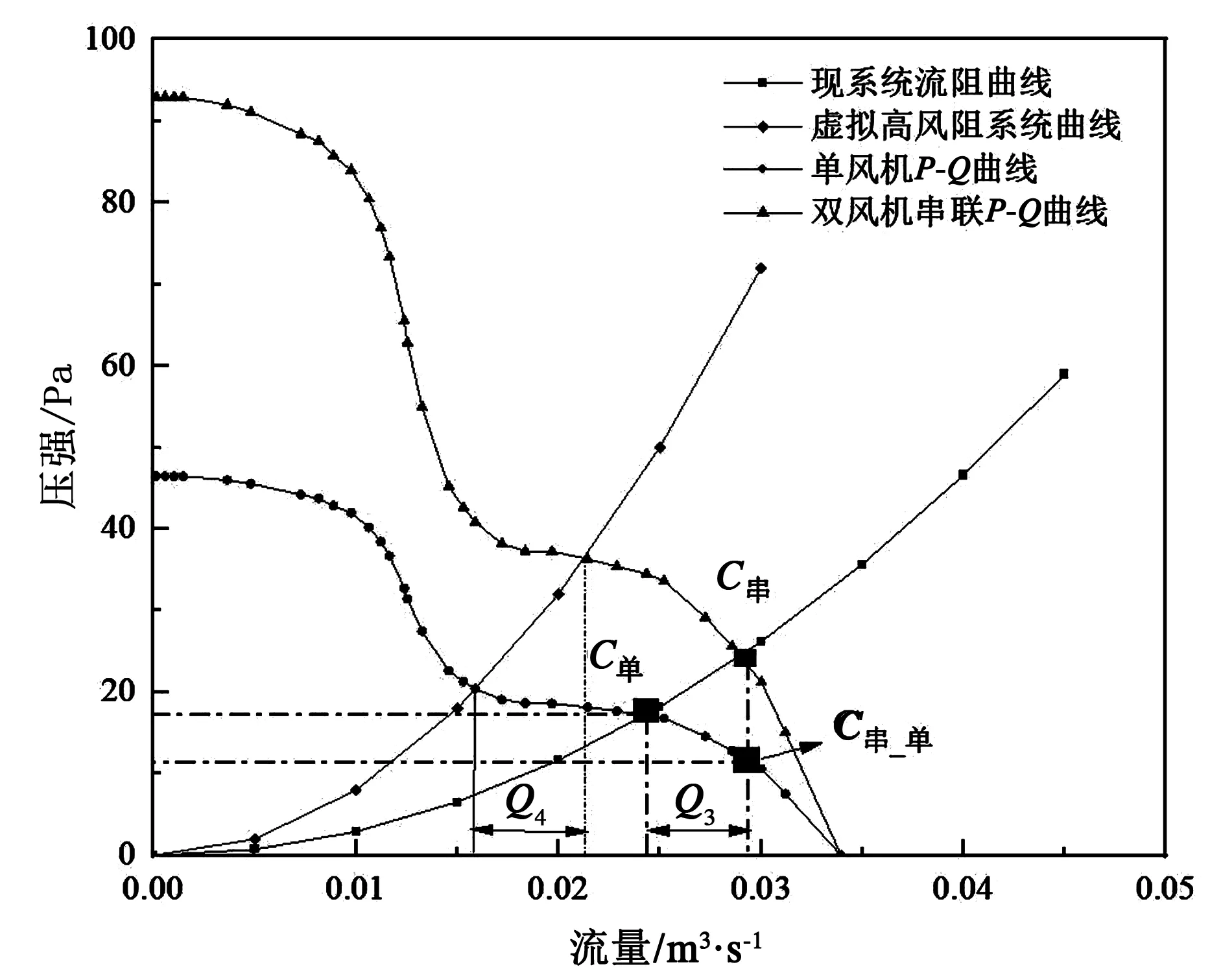

单风机与双风机串联情况如图9所示。双风机串联运行时,双风机曲线流量与单风机曲线流量相等,沿着C串点纵向做一条直线,该直线与单风机P-Q曲线交点即为双风机串联时单个风机P-Q曲线对应工作点,记为C串_单。C串_单点横纵坐标与表3中双风机串联时Fan.1、Fan.2风量及压强较为吻合。

同理,为了进一步分析串联风机具体适用情况,虚拟出一种比原系统流阻更高的系统(见图9)。假设单风机以及双风机串联均在该高流阻系统中运行,则串联风机风量比单风机增加了Q4。而在原系统中,串联风机风量比单个风机增加了Q3,此时Q4>Q3,且该变化趋势由风机曲线趋势决定。就本风机曲线趋势而言,若进一步增加系统风阻,风量会进一步增加,而增加到单风机P-Q曲线隘口处时,Q4将逐渐降低甚至低于Q3,此时双风机串联较之于单风机收效甚微。

4 结语

综上所述,最终采用串联风机作为柔直换流阀低压加压测试装置的散热布置方案。该测试装置已完成样机试制、实验验证和工程推广,散热效果完全满足工程实际需求。

最后归纳总结了如下几点结论和建议:1)双风机串联及并联较之于单风机散热而言,均会大幅度提升散热效率;2)双风机串联较之于并联对系统冷却效果更佳,但其优化效果较为有限;3)为进一步提升设备冷却效率,建议根据风机P-Q曲线设计合适流道。