轨道交通车辆齿轮箱润滑油运行状态分析

□ 曾隆隆

广州地铁集团有限公司 广州 510900

1 分析背景

城市轨道交通车辆齿轮箱润滑油更换主要有故障换油和定期换油两种情况。故障换油主要根据齿轮油的性状,包括明显分层、发黑、发红、发黄、发白等异常现象,判断是否需要换油,不需要定量分析在用齿轮箱润滑油的理化性能指标、磨损元素含量、添加剂元素含量、污染物元素含量等情况。定期换油一般参照设备制造商推荐的换油周期,或应用经验推荐的换油周期。

由于在用齿轮箱润滑油的使用寿命与城市轨道交通车辆的运营环境、运行工况、润滑方式、品牌、型号等因素相关,因此不宜直接使用齿轮箱制造商推荐的换油周期。通过定期监测在用齿轮箱润滑油的运行状态,综合分析在用齿轮箱润滑油的理化性能指标、添加剂消耗情况、污染物含量情况、齿轮系统磨损情况、齿轮系统润滑状态,在保障齿轮箱润滑油性能状态良好的前提下,制定科学合理的润滑油更换周期,可以节约设备维保成本。笔者就此对城市轨道交通车辆齿轮箱润滑油运行状态进行分析。

2 齿轮箱结构

城市轨道交通车辆齿轮箱安装在轮轴上,属于轮轴悬挂式,并通过吊杆连接到转向架构架上,主要作用是在车辆正常运行时传递驱动转矩,电机的输出转矩和运动通过联轴节、齿轮箱传递给车轴,从而实现车辆的牵引与制动。

齿轮箱箱体通过两个圆锥滚子轴承安装于轮轴上,大齿轮通过热收缩固定在轮轴上,小齿轮通过固定轴承组安装于箱体中。

齿轮箱采用飞溅润滑,润滑油可以同时润滑齿轮和齿轮箱两端的轴承。齿轮轮齿根据DIN 3962-6和DIN 3963标准采用18CrNiMo7-6材料渗碳磨齿制成,齿轮箱主要技术参数见表1。

表1 齿轮箱技术参数

3 齿轮箱润滑现状

以75W-90润滑油为例,这是一种由合成基础油与添加剂配制而成的全合成齿轮箱润滑油。这一润滑油满足API GL-5性能等级,具有卓越的高温与氧化稳定性,并具有较高的黏度指数、低倾点和低温流动性,可以在极压与冲击负载的条件下实现负载承受能力。

目前,国内城市轨道交通车辆齿轮箱润滑油没有统一的换油指标技术要求,各运营公司主要根据齿轮箱制造商推荐的换油周期进行换油。齿轮箱制造商建议每年或每行驶15万km更换齿轮油,以先到为准。根据现场经验,按照齿轮箱制造商的维护建议更换下的齿轮箱润滑油外观颜色为黄褐色,无分层,底部无明显杂质,目视判断润滑油更换周期具有一定的可延长性。

4 齿轮箱润滑油检测方案

选取某在线运营城市轨道交通车辆开展在用齿轮箱润滑油油品跟踪研究,为保持油品跟踪研究的连续性和时效性,以城市轨道交通车辆齿轮箱润滑油运营11.5万km作为跟踪研究的起始里程,后续每隔1.5~3.0万km取样一次,前期3万km取样一次,中期2万km取样一次,后期1.5万km取样一次,且在原定齿轮箱润滑油换油周期内不作换油处理。每次抽检六个齿轮箱润滑油,齿轮箱编号分别为 A、B、C、D、E、F,其中四个齿轮箱为固定抽样点,编号为A、B、C、D,两个齿轮箱为随机抽样点,编号为E、F。为确保抽取的在用齿轮油能够真实反映性状,在齿轮箱润滑油热状态下,即车辆回库后30 min内,使用专用取油器从齿轮箱注油口抽取中层油样,底层油样、表层油样均不具有代表性,每次抽取油样约100 mL,取样后若油位偏低,则需补加同款新油。

齿轮箱润滑油换油周期评估方法主要有理化性能衰变评估法、磨损情况评估法、添加剂消耗情况评估法、污染物情况评估法,齿轮箱润滑油的检测项目主要包括理化性能指标、磨损元素含量、添加剂元素含量、污染物元素含量等。根据GB/T 30034—2013《重负荷车辆齿轮油(GL-5)换油指标》,开展城市轨道交通车辆在用齿轮箱润滑油油品跟踪研究,在用齿轮箱润滑油检测项目有100 ℃运动黏度变化率、水分含量、酸值变化值、铁元素含量、铜元素含量等。

5 齿轮箱润滑油劣化分析

5.1 理化指标

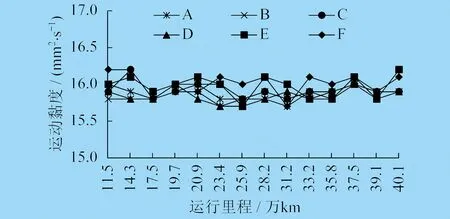

齿轮箱润滑油装车前,100 ℃运动黏度为15.6 mm2/s,GB/T 30034—2013中要求齿轮箱润滑油100 ℃运动黏度变化率不超出-15%~10%,因此在用齿轮箱润滑油100 ℃运动黏度应在13.26~17.16 mm2/s范围内。各抽样点在用齿轮箱润滑油100 ℃运动黏度随车辆运行里程的变化趋势如图1所示。由图1可知,各抽样点在用齿轮箱润滑油100 ℃运动黏度随运行里程的增大总体变化很小,并且始终在标准限值范围内。

图1 各抽样点齿轮箱润滑油100 ℃运动黏度变化趋势

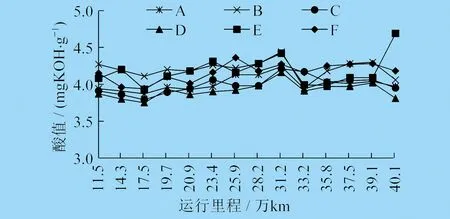

齿轮箱润滑油装车前酸值为3.1 mgKOH/g,GB/T 30034—2013中建议齿轮箱润滑油酸值变化率不超出±1 mgKOH/g,因此在用齿轮箱润滑油酸值建议在2.1~4.1 mgKOH/g范围内。各抽样点在用齿轮箱润滑油酸值随车辆运行里程的变化趋势如图2所示。由图2可知,各抽样点在用齿轮箱润滑油酸值随运行里程的增大总体变化不大,大部分抽样点齿轮箱润滑油的酸值在标准建议限值范围内,小部分抽样点齿轮箱润滑油的酸值小幅超出标准建议限值。

图2 各抽样点齿轮箱润滑油酸值变化趋势

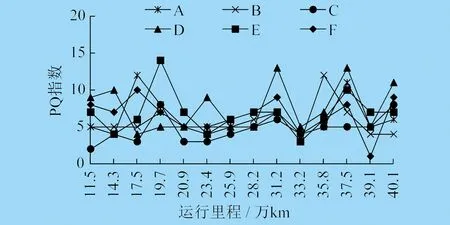

在用齿轮箱润滑油的PQ指数可以在一定程度上反映齿轮箱的内部磨损情况。PQ指数与齿轮箱润滑油中的铁屑含量及颗粒大小成线性相关,GB/T 30034—2013中未对齿轮箱润滑油PQ指数进行限定。各抽样点在用齿轮箱润滑油PQ指数随车辆运行里程的变化趋势如图3所示。由图3可知,各抽样点在用齿轮箱润滑油PQ指数随运行里程的增大总体变化不大,表明齿轮箱内部齿轮、滚动轴承等未出现异常磨损。

图3 各抽样点齿轮箱润滑油PQ指数变化趋势

5.2 磨损元素含量

GB/T 30034—2013中要求在用齿轮箱润滑油铁元素含量限值为不高于2 000 mg/kg。各抽样点在用齿轮箱润滑油铁元素含量随车辆运行里程的变化趋势如图4所示。由图4可知,各抽样点在用齿轮箱润滑油铁元素含量随运行里程的增大总体呈缓慢上升趋势,但在用齿轮箱润滑油铁元素含量始终远低于标准限值,表明齿轮箱中含有铁元素的齿轮、滚动轴承等存在轻微的运动磨损。

图4 各抽样点齿轮箱润滑油铁元素含量变化趋势

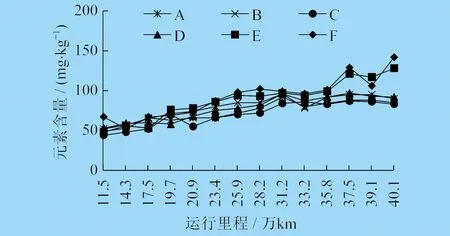

GB/T 30034—2013中要求在用齿轮箱润滑油铜元素含量限值为不高于100 mg/kg。各抽样点在用齿轮箱润滑油铜元素含量随车辆运行里程的变化趋势如图5所示。由图5可知,各抽样点在用齿轮箱润滑油铜元素含量随运行里程的增大总体呈缓慢上升趋势,但在用齿轮箱润滑油铜元素含量始终远低于标准限值,表明齿轮箱中含有铜元素的保持架及相关垫片存在轻微的运动磨损。

图5 各抽样点齿轮箱润滑油铜元素含量变化趋势

5.3 添加剂元素含量

在齿轮箱润滑油中添加极压抗磨添加剂,可以提高极压抗磨性能。极压抗磨添加剂主要含有磷、锌、钙、镁等元素,通常采用磷元素含量评估齿轮箱润滑油添加剂的消耗量。GB/T 30034—2013中未对齿轮箱润滑油磷元素含量进行限定。各抽样点在用齿轮箱润滑油磷元素含量随车辆运行里程的变化趋势如图6所示。由图6可知,各抽样点在用齿轮箱润滑油磷元素含量随运行里程的增大总体变化趋势不大,表明在用齿轮箱润滑油添加剂未出现明显的氧化消耗。

图6 各抽样点齿轮箱润滑油磷元素含量变化趋势

5.4 污染物元素含量

城市轨道交通车辆齿轮箱的污染源主要有水分、粉尘等,通常采用水分含量及硅元素含量来评估齿轮箱的密封性能。水分含量超标,会加速齿轮箱润滑油氧化,甚至引起油品乳化,进而引起齿轮箱内部零部件腐蚀,严重影响齿轮箱润滑油的润滑性能和使用寿命。粉尘等固体颗粒侵入齿轮接触区域或者轴承间隙内,将会引起摩擦接触面磨粒磨损,严重影响齿轮箱的使用寿命。

GB/T 30034—2013中要求在用齿轮箱润滑油水分质量分数低于0.5%。各抽样点在用齿轮箱润滑油水分质量分数均小于0.003%,远低于标准限值,表明齿轮箱润滑系统密封性能良好,基本不存在外界水分侵入。

GB/T 30034—2013中未对齿轮箱润滑油硅元素含量进行限定。各抽样点在用齿轮箱润滑油硅元素含量随车辆运行里程的变化趋势如图7所示。由图7可知,各抽样点在用齿轮箱润滑油硅元素含量随运行里程的增大总体变化趋势很小,表明齿轮箱润滑系统密封性能良好,基本不存在外界粉尘颗粒侵入。

图7 各抽样点齿轮箱润滑油硅元素含量变化趋势

5.5 油品腐蚀

GB/T 7304—2014《石油产品酸值的测定 电位滴定法》中要求采用酸值作为润滑油报废指标,通过实际应用情况综合判断。为探究在在用齿轮箱润滑油各项理化性能指标均正常的情况下,酸值略有偏高是否会加速齿轮箱零部件的腐蚀,采用铜片腐蚀试验方法评价齿轮箱润滑油产生铜腐蚀的相对程度。根据GB/T 5096—2017《石油产品铜片腐蚀试验法》要求,将试样铜片浸没在不同酸值的齿轮箱润滑油试管中,将试管浸入到齿轮箱润滑油实际运用温度85 ℃、标准推荐试验温度100 ℃、更高试验温度150 ℃的油浴中放置3 h,取出试样铜片,经洗涤后干燥,再与腐蚀标准色板进行对比,根据试样铜片的变色情况判定在用齿轮箱润滑油的腐蚀级别。

在用齿轮箱润滑油铜片腐蚀试验结果见表2。由表2可知,在85 ℃下,不同酸值的在用齿轮箱润滑油铜片腐蚀等级均为轻度变色1b;在100 ℃下,不同酸值的在用齿轮箱润滑油铜片腐蚀等级为轻度变色1b或中度变色2b;在150 ℃下,不同酸值的在用齿轮箱润滑油铜片腐蚀等级均为中度变色2c。试验结果表明,未发现铜片腐蚀等级与齿轮箱润滑油的酸值存在相关性。

表2 齿轮箱润滑油铜片腐蚀试验结果

5.6 油品清洁度

齿轮、滚动轴承等磨损产生的颗粒物一般沉在底部油层,采用100倍显微镜对底部油层进行定性检查。显微镜检查结果表明,底部油层中有少量正常磨粒,无固体金属颗粒物,油品清洁度良好。将底部油品放在离心机上,转速为21 000 r/min,时间为90 min,分离出油品中的固体铁颗粒。结果表明,离心管底部存在少量沉淀物,即油品中的氧化产物,无固体金属颗粒物。分别在离心前后测量油品中铁元素含量,见表3。分析可知,离心前后油品中铁元素含量无明显变化,表明油品中铁元素基本是溶解在油品中,而不是悬浮在油品中。

表3 油品中铁元素含量

6 齿轮箱内部检查

工业内窥镜可以探查到城市轨道交通车辆齿轮箱内部零部件的表面状态,通过获取齿轮箱内部齿轮、齿面、轴承等表面高清图像,可以综合评判齿轮箱内部磨损、腐蚀情况。齿轮箱内部零部件表面图像如图8所示。由图8可知,齿轮箱内部大齿轮、小齿轮、中间齿轮、轴承保持架等表面润滑状态良好,齿轮齿面未出现点蚀、剥落、黏着、裂纹等异常现象,轴承保持架表面也未出现磨损、擦伤、剥落等异常现象。齿轮箱内部各零部件未见异常磨损,表明齿轮箱润滑系统状态良好。

图8 齿轮箱内部零部件表面图像

7 结束语

通过对城市轨道交通车辆齿轮箱润滑油运行状态进行分析,齿轮箱润滑系统密封良好,无外界粉尘粒子、水分等侵入。

齿轮箱润滑油在使用40.1万km后,各项理化性能指标均在标准限值内,添加剂未出现明显的氧化消耗,底部油品清洁度良好。齿轮箱润滑油在使用40.1万km后,齿轮箱内部各零部件未见异常磨损,齿轮箱润滑系统状态良好。

齿轮箱润滑油在实际运行工况下,酸值小幅超出标准建议限值,其它各项指标均在标准限值内,不会加剧齿轮箱内部含铜部件的腐蚀,也不会引起铜元素含量异常升高,齿轮箱润滑油仍可继续使用。