铝合金转运器具的结构设计与分析

□ 郭 峰 □ 张宗铄 □ 沈亚超 □ 刘占宇 □ 吕洪昌 □ 黄晶晶

辽宁忠旺集团有限公司 辽宁辽阳 111003

1 转运器具概述

全球气候变化对世界各国提出了低碳发展的要求。我国为了实现绿色低碳可持续发展,提出碳达峰和碳中和目标,并将新能源汽车行业列为战略新兴产业之一。新能源汽车行业的兴起带动了汽车行业的迅猛发展,市场竞争日趋激烈。在当前的市场环境下,如何快速、高效占领市场,同时降低供应链物流成本,是目前汽车生产企业所面临的一项重大挑战。

转运器具是车间生产活动中用于存储、运输汽车零件产品的辅助器具,本身不产生价值,但又不可不用。转运器具作为现代化生产配送过程中的辅助性工具,保有量巨大,对生产现场管理、物流过程管理等方面起着相当重要的作用。转运器具作为生产辅助性工具,在供应链降本中的作用日益突出,转运器具设计的合理性直接影响汽车制造的生产效率及成本控制。

笔者对一种可装载各类形状汽车零件的新型框架类铝合金转运器具进行结构设计,结合铝合金材料的性能优势,通过计算机辅助制造强度仿真分析验证结构可行性,为在汽车行业中的应用奠定基础。

2 参数确定

设计转运器具前,要明确具体设计要求,包括装载零件的尺寸、承载质量、最大承载高度。装载零件如图1所示,转运器具设计要求见表1,g为重力加速度。根据装载零件和设计要求,可得出所设计的铝合金转运器具尺寸为1 950 mm×900 mm×1 200 mm,单车可装载零件16层,零件装载总计224个。

表1 转运器具设计要求

图1 装载零件

3 材料选用

根据材料物理特性及可加工经济性,选择6063-T6铝合金型材作为转运器具的主要结构材料,挡板材料为5052-H32铝合金,底部垫块材料为聚氯乙烯。6063-T6铝合金具有极佳的韧性,加工后不易变形,可焊接性好,抗腐蚀性佳,易于抛光,硬度高,阳极氧化效果优良,很适合作为框架类转运器具的结构材料。材料属性见表2。

表2 材料属性

4 结构设计

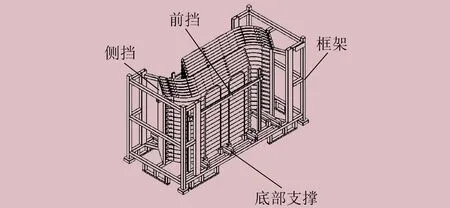

铝合金转运器具整体结构分为四部分,分别为框架、前挡、侧挡、底部支撑,如图2所示。

图2 转运器具整体结构

4.1 框架

框架的主要受力部件是横梁和立柱,横梁和立柱截面如图3所示。框架底部接地截面如图4所示,框架堆垛截面如图5所示。为了保证转运器具的结构强度及美观性要求,框架主要受力部分横梁和立柱采用熔化极惰性气体保护焊方式。

图3 框架横梁和立柱截面

图4 框架底部接地截面

图5 框架堆垛截面

4.2 前挡

前挡包括门闩与栏杆,均设计为可拆卸式,方便零件的存储与取出。存储与取出零件时,将门闩与栏杆取下。摆放好零件后,将栏杆插入栏杆座,并将门闩放入门闩座。门闩能够提高转运器具的结构强度。门闩如图6所示,栏杆如图7所示。

图6 前挡门闩

图7 前挡栏杆

4.3 侧挡

侧挡采用钣金结构,保证转运器具侧翻时零件不发生滑落,提高转运器具安全性能。侧挡如图8所示。

图8 侧挡

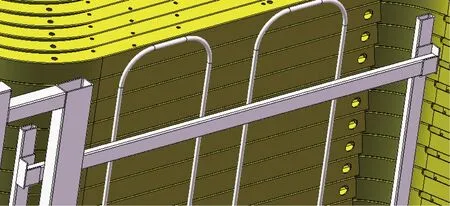

4.4 底部支撑

对于底部支撑,选用聚氯乙烯垫块与底部横梁进行螺栓连接,避免划伤零件,同时起到限位作用。底部支撑如图9所示。

图9 底部支撑

5 强度仿真分析

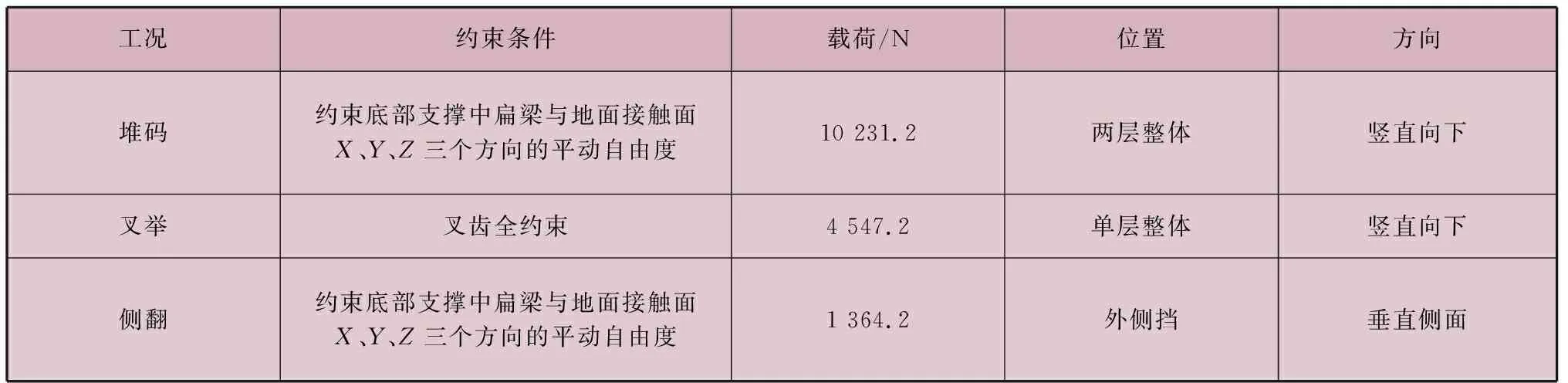

笔者参考GB/T 16564—1996《系列1平台式、台架式集装箱 技术要求和试验方法》,对铝合金转运器具堆码、叉举、侧翻三种工况进行强度仿真分析,验证其使用可靠性。分析工况见表3,转运器具自身质量为58 kg,转运器具满载质量为290 kg,堆码工况为两层。

表3 分析工况

5.1 堆码工况

堆码工况转运器具应力云图如图10所示。转运器具最大应力为40.22 MPa,位于上层挡条固定杆和固定杆加强件连接处,上层转运器具扁梁与下层转运器具顶部接触处应力为39.44 MPa。

图10 堆码工况应力云图

堆码工况转运器具Z向位移云图如图11所示。上层转运器具跨中最大位移为1.58 mm,下层转运器具跨中最大位移为0.76 mm。

图11 堆码工况Z向位移云图

堆码工况分析结果表明,上层转运器具应力和位移较大,下层转运器具应力和位移较小。出现这种情况的原因主要是堆码工况下上层转运器具的扁梁大部分悬置于空中,并未与下层转运器具顶部构件完全接触,导致上层转运器具整体跨度增大,进一步导致上层转运器具出现较大的应力和位移。堆码工况应力均未超过材料屈服强度,满足强度要求,不存在永久变形,满足使用要求。

5.2 叉举工况

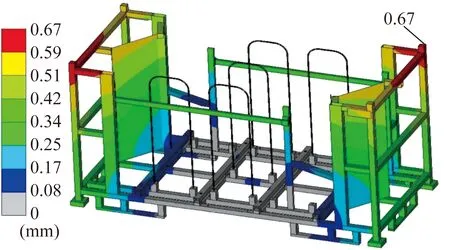

叉举工况转运器具应力云图如图12所示,位移云图如图13所示。叉举工况下,转运器具最大应力为13.36 MPa,位于底部叉齿与中间横梁接触边缘处,未超过材料屈服强度,满足强度要求。转运器具最大位移为0.67 mm,位置位于立柱顶端,不存在永久变形,满足使用要求。

图12 叉举工况应力云图

图13 叉举工况位移云图

5.3 侧翻工况

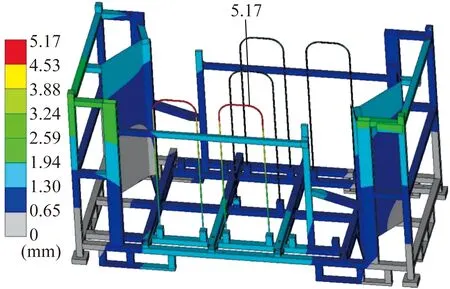

侧翻工况转运器具应力云图如图14所示,位移云图如图15所示。侧翻工况下,转运器具最大应力为136.67 MPa,位于挡条下部与铝板接触处,挡板底角处应力为110.05 MPa,均未超过材料屈服强度,满足强度要求。转运器具最大位移为5.17 mm,位置位于中间挡条顶端,不存在永久变形,满足使用要求。

图14 侧翻工况应力云图

图15 侧翻工况位移云图

5.4 小结

对堆码、叉举、侧翻三种工况的铝合金转运器具强度分析进行小结,在堆码工况下,转运器具最大应力为40.22 MPa,满足强度要求;在叉举工况下,转运器具最大应力为13.36 MPa,满足强度要求;在侧翻工况下,转运器具挡条下部与铝板接触处、挡板底角处应力分别为136.67 MPa、110.05 MPa,均未超过材料屈服强度,满足强度要求。

三种工况的强度分析结果表明,铝合金转运器具的结构设计是安全可行的。

6 结束语

笔者对一种新型铝合金转运器具进行了结构设计,通过计算机辅助制造强度仿真分析验证满足使用要求。铝合金转运器具结构设计精简,质量轻,承载力大,可回收率高,相比钢制材料转运器具有显著优点,配合叉车使用,可以适用于各类形状汽车零件的转运。铝合金转运器具不仅能够为企业节省生产成本,增加竞争优势,而且符合国家低碳发展的经济政策,在生产和物流环节中有较大应用潜力,发展前景广阔。