6061铝合金元素含量对产品影响的分析

□ 刘 迪 □ 刘兴武 □ 董 颖 □ 刘伟南 □ 荣 伟 □ 温 杨

辽宁忠旺集团有限公司 辽宁辽阳 111003

1 分析背景

随着汽车工业的飞速发展,车身用钢材料被铝型材所代替,铝合金在汽车零部件中的使用比例大幅提升。6系铝合金强度中等,具有良好的耐蚀性、焊接性、成形性等优点,广泛应用于轨道交通、汽车、建筑等领域,6061、6063、6082铝合金的应用最多,车身框架材料大部分选用6061铝合金。6061铝合金经过热处理工艺生产后,由镁与硅熔合,形成硅化镁,具有加工性能极佳、材质致密、表面易于抛光、焊接性能优良、抗腐蚀性能强等特征。在生产中,控制6061铝合金元素含量,对产品有重要作用,笔者就此分析6061铝合金元素含量对产品的影响。

2 试验材料

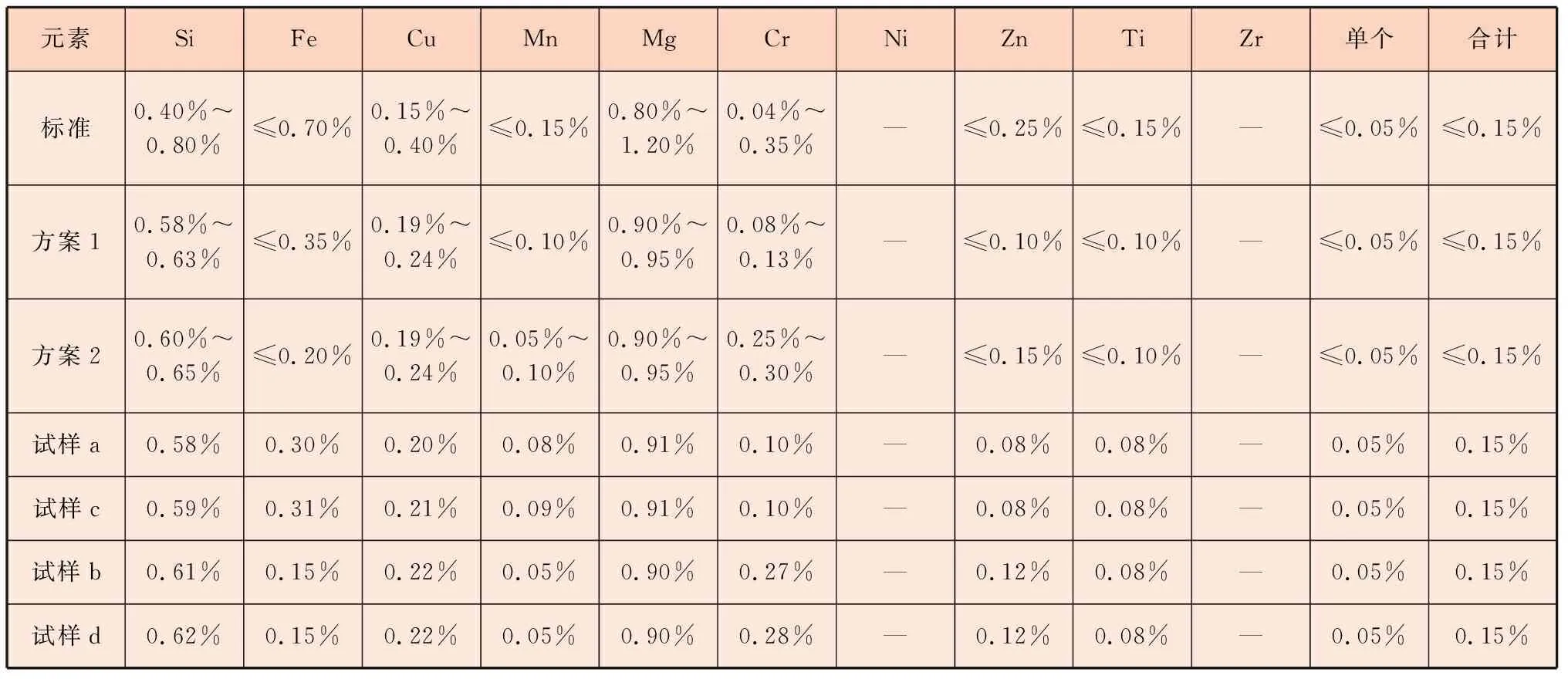

选用符合国家标准要求的两种6061铝合金元素含量方案,作为试验材料,试样a、c对应方案1,试样b、d对应方案2。元素含量以质量分数计,见表1。最终经过熔炼、铸造、均质等一系列工序,完成挤压铸锭,并且按照数量要求转序铝挤压厂进行生产。

表1 元素含量

3 挤压工艺参数

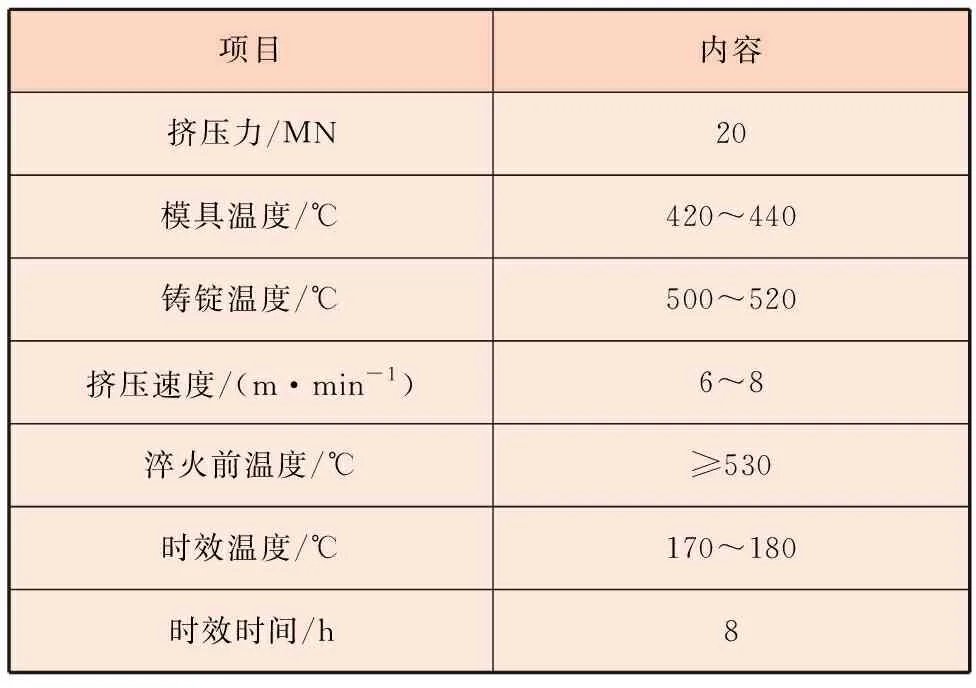

试验时,挤压工艺参数见表2,采用水冷。通过相同挤压工艺参数,分析6061铝合金不同元素含量对产品质量的影响。

表2 挤压工艺参数

4 试验结果

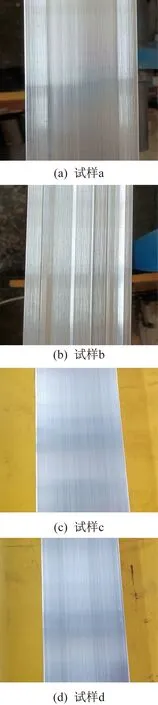

4.1 表面质量

不同元素含量的6061铝合金通过挤压方式挤出得到试样a、b、c、d,试样表面质量如图1所示。由图1可以看出,试样a、c的表面质量优于试样b、d,即方案1优于方案2。对此进行分析,试样b、d中的铁元素会生成金属化合物,从而形成硬点;铁元素含量高,还会有降低铝合金流动性的作用,易生成致密坚实的氧化膜;随着铁元素含量的增大,表面越来越容易产生不同程度的对比色差,使表面美观度下降。

图1 试样表面质量

4.2 宏观组织

宏观组织以低倍检测为主,通过目视方法来确定不同元素含量6061铝合金对应的试样是否存在缩尾、成层等缺陷。分别截取试样a、b、c、d,进行横截面低倍检测,宏观组织如图2所示。由图2可见,试样基体不存在缩尾、成层等缺陷,试样熔合口位置无黑道或裂纹线条存在,说明6061铝合金元素含量不同对宏观组织没有明显的影响。

图2 试样宏观组织

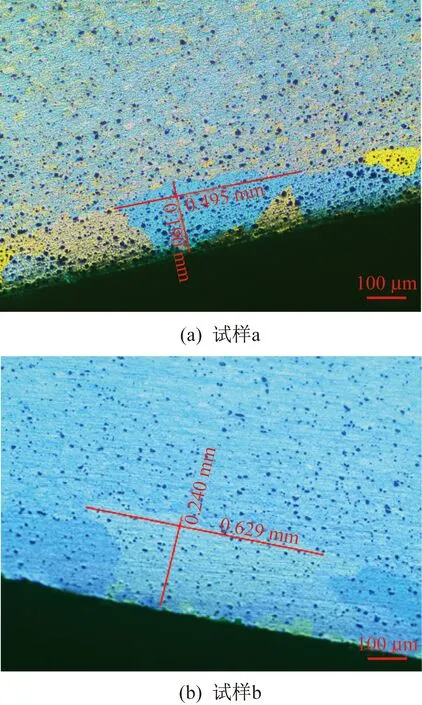

4.3 微观组织

微观组织主要检测挤压后的晶粒度。对不同元素含量6061铝合金对应的试样a、b,使用倒置式材料显微镜观察微观组织,如图3所示。试样a的晶粒截面积为0.094 05 mm2,1 mm2内晶粒度等于10.632 6。试样b的晶粒截面积为0.150 96 mm2,1 mm2内晶粒度等于6.624 3。高倍显微镜下试样微观组织如图4所示,可以断定试样a的微观组织优于试样b,即方案1优于方案2。

图3 试样微观组织

图4 高倍显微镜下试样微观组织

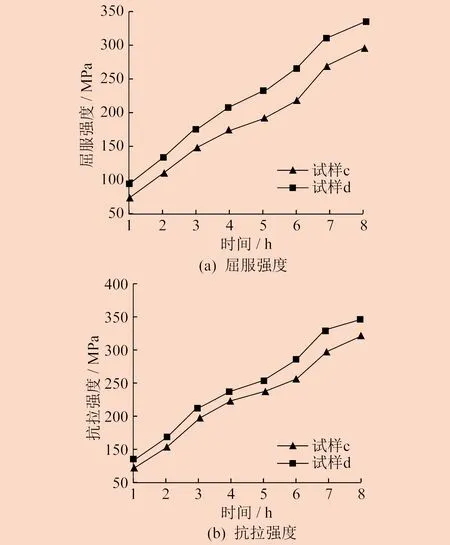

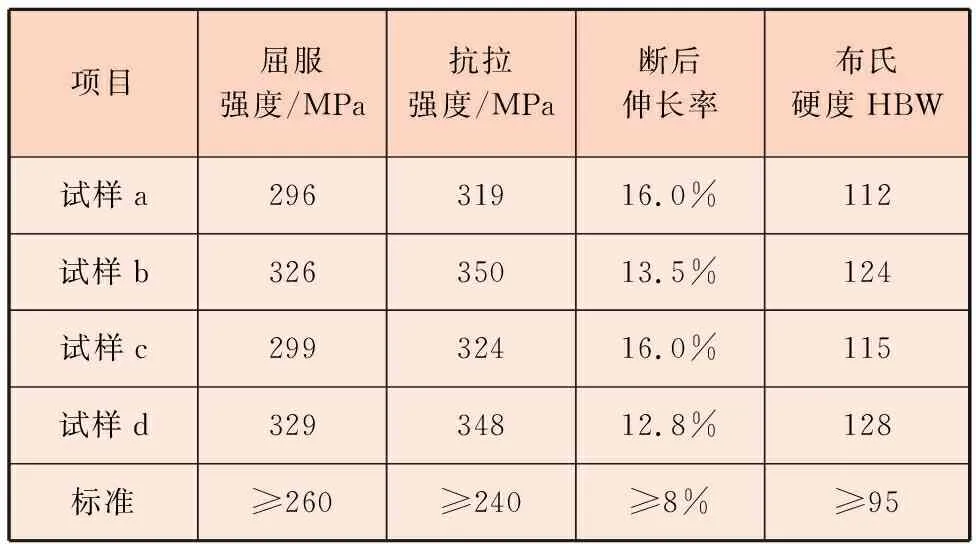

4.4 力学性能

不同元素含量6061铝合金对应试样的力学性能曲线如图5、图6所示,力学性能见表3。由图5、图6、表3可见,试样b、d的力学性能表现要优于试样a、c,即方案2优于方案1。

图5 试样a、b力学性能曲线

图6 试样c、d力学性能曲线

表3 试样力学性能

试样b、d的硅元素、铬元素含量高于试样a、c,铁元素含量低于试样a、c,以下分别分析这三种元素的影响。硅元素可以提高抗拉强度,提高硬度,改善切削性能,高温加热时还可以提高强度,当然,硅元素含量增大还会造成断后伸长率减小。铁元素含量增大,与其它元素熔合在一起,会起到降低铝合金流动性的作用。在试样a、c中,锰元素含量略高于试样b、d,能够阻止铝合金的再结晶过程,提高再结晶温度,并能够起到细化再结晶晶粒的作用。铬元素熔合过程中,容易形成CrFeAl7、CrMnAl12等金属间化合物,能够起到阻碍再结晶形核及长大的作用,对铝合金有一定的促进强化作用。

5 结束语

通过试验分析可知,虽然元素含量符合国家标准要求,但是6061铝合金不同元素含量会对产品产生影响。在日常生产工作中,应当考虑需求方要求,合理控制6061铝合金元素含量,避免不合理的调整元素含量高低,给产品质量带来不稳定的影响。