圆管表面喷涂金属漆的色差分析及控制

刘高翔,郭家玲,袁 俊(江西江铃专用车辆厂有限公司,江西南昌 330208)

0 引言

色差简单来说,就是颜色的差别。它是指喷涂后的涂层与标准色板存在色相、光泽差别的现象。色差值常用ΔE表示这是一种在特定光照下对于颜色色相、饱和度、明度与标准色板差别的评价方式。一旦产品存在色差,必须要通过将产品彻底打磨才能消除缺陷,不仅影响面漆外观,还对涂层的防腐性能造成较大影响,对于产线造成的综合损失是巨大的。

江西江铃专用车辆厂有限公司小蓝工业园区新涂装线建于 2015 年上半年,主要产品为各种江铃轻卡配套的货柜和货厢,以及域虎PK 车厢两侧的绑绳钩。绑绳钩年产加上损耗在12 万根左右。因金属漆颜色色差问题经常引起客户抱怨导致索赔。

图1 绑绳钩样式Figure 1 The pattern of the rope hook

1 现场工艺和事件背景

绑绳钩生产工艺为阴极电泳+3C1B 的面漆喷涂工艺,主要流程:电泳下线→打磨→擦净→喷中涂→喷面漆→喷面漆→流平→烘烤(热风对流)→自然冷却→检验。检验员对产品颜色进行目测比对时,发现深色绑绳钩经常性出现颜色与色板存在偏差,生产杆件颜色偏深、偏暗,严重影响产品交付,增加生产、返工压力。

2 原因分析

首先确认定实色漆及金属漆颜色的差异。

(1)差异点:实色漆的透明性低,颜色取决于表面反射光。金属漆含金属,高灰感好;深度感好(从涂膜深处发出的光泽感);阴影感(色相取决于观察的方向、角度而变化);按着湿润,涂装粒子排列不一样,通过清漆层从颗粒的反色光,着色颜料的反射光等涂膜内部的反射折射而合成的颜色。

(2)涂膜构造和光的流动:通过对金属漆颜色差异的了解,初步确认金属漆色差原因为涂层中金属颗粒(铝粉、珠光粉等)、着色颜料的排列不同,受到光线照射后形成的反射不同,从而导致颜色色差。所以研究色差问题就是研究喷涂过程中各关键工艺参数、喷涂方式等对金属漆内反光物质排列的影响。通过5M1E 的方法确定可能造成颜色色差的因素:①机:喷涂设备的选择(静电喷枪、手工喷枪);②料:油漆种类,配方可能存在差异;③法;油漆搅拌时长,喷漆工操作走枪方式,每遍走枪时长,间隔时间等差异;④环:观察角度、天气、光照强度等差异。以上因素均可能对颜色产生影响,故决定对所有因素逐一确认,明确其与颜色表现之间的关系。

3 原因排查

3.1 机:喷涂设备的选择(静电喷枪、手工喷枪)

(1)分别开启和关闭静电喷涂,按工艺要求对绑绳钩喷涂1 道、2 道、3 道后,比对颜色差异及变化;开启静电喷涂后,油漆上漆率高,涂层偏厚,颜色偏深;随着喷涂道数增加,膜厚增加,颜色加深。

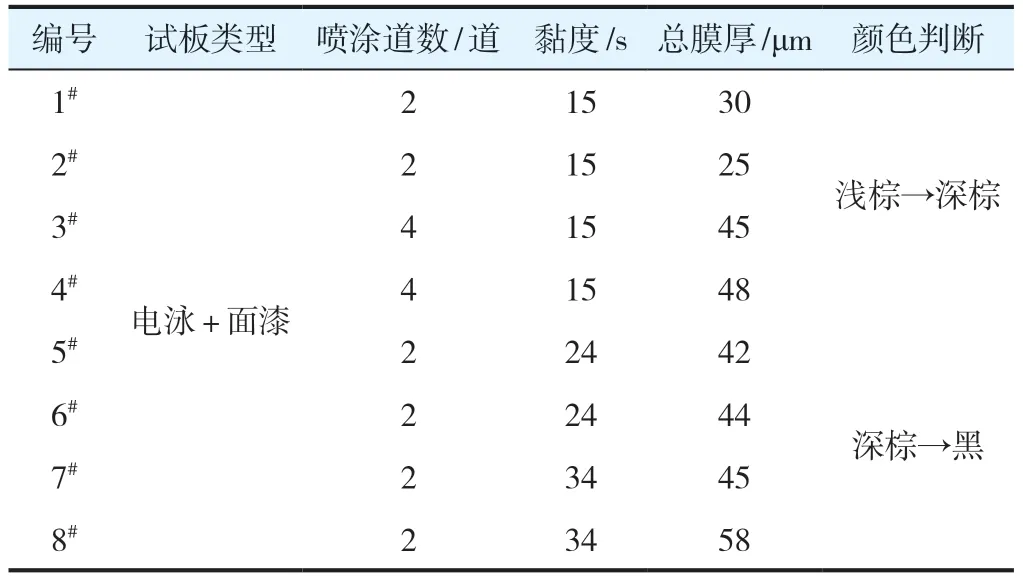

(2)依照喷涂道数、黏度、膜厚等制作梯度油漆试板,比对各参数对颜色差异的影响,见表1。

在光伏发电系统中,由于逆变器在不同光照条件下正常工作时需要实时控制直流母线电压,因此,要求逆变器具有更宽的直流输入电压范围并保证稳定的电压输出,所以本设计采用具有宽输入电压范围、低载时有很高转换效率的IGBT开关管,在相应的脉冲控制下产生通断,从而在负载端得到所需要的工频交流电,采用IGBT作为开关器件的单相桥式电压型逆变主电路如图2所示.为了平衡输入输出瞬时功率差异等问题,系统中通常需要并联电解电容来解决,由于电解电容寿命短,严重限制了逆变器的使用寿命,因此,在整个电路设计中使用长寿命的薄膜电容代替电解电容[4]47-49.

表1 试板梯度实验数据Table 1 Test plate gradient test data

由表1 可见,喷涂膜厚增加,漆膜颜色越深;颜色将从浅棕→深棕→黑色变化;喷涂黏度越高,涂层膜厚增加越快;面漆单涂层厚度控制在15~25 μm,颜色较为正常。

结论:喷涂膜厚增加,颜色偏深偏暗。

3.2 料:油漆种类,配方差异

通过对主机厂车厢施工工艺进行调查,所使用的油漆于2021 年12 月改为水性漆,而绑绳钩喷涂依旧使用溶剂型油漆。

小批量利用现有输漆系统(小泵喷涂)使用水性漆喷涂绑绳钩,分析比较过程及喷涂后杆件、溶剂型杆件及标准色板的差别。

结果:(1)水性漆固含量往往只有溶剂型油漆的1/3~1/2;

(2)喷涂过程中水性面漆颜色较溶剂型面漆颜色更浅更红;

(3)喷涂后与色板比:水性漆喷涂后颜色与车身色板一致,比溶剂型漆更红更亮一些(即溶剂型漆和水性漆喷涂后颜色存在差异);

(4)溶剂型漆与水性漆色板相比:前者颜色偏深,偏暗。

结论:油漆配方差异会影响施工难度及可操作性。施工尽量统一一种油漆配方。

3.3 法:施工方式差异

油漆搅拌时长:金属漆因含有金属颗粒及着色颜料,油漆长时间放置后易沉淀,若再次施工会使漆膜产生颜色差异,故使用小系统喷涂时需充分搅拌,按照18.93 L 油漆计算,宜搅拌10~15 min,在试喷确认无误后,再进行施工。

不同油漆工操作走枪方式,每遍走枪时长、间隔时间存在差异。对不同油漆工操作方式进行跟踪并拍摄视频进行比对(图2),确认其喷涂绑绳钩的颜色差异。

结果:(1)每一道喷涂的操作顺序一致(保持每侧每道相同间歇时间);(2)喷面漆每道运枪方式(横纵交叉法),喷涂时间也一致;(3)面漆第一道和第二道、面漆和清漆之间的喷涂间隔时间会对颜色造成影响。建议面漆之间保证3 min 以上的流平时间。面漆和清漆之间保证10 min 以上的流平时间,以防面漆向清漆涂层渗透导致涂层不均匀,发黑等);(4)面漆涂层膜厚一般在15~25 μm,分两次喷涂。第一道喷涂湿喷;第二道干喷,能有效提高涂层明度。

结论:手工喷涂金属漆时,为减少颜色差异,应明确油漆搅拌、喷涂施工方式、间隔时间,并纳入工艺文件进行管控。

3.4 环:环境差异

针对同一批绑绳钩安排检验员在上午和下午做再现性实验。

结果:6 月5 日下午共排查256 根,疑似色差件158 根;6 月6 日上午二次排查,疑似色差件140 根;目测对色差判断误差:11.4 %。

结论:对圆管件颜色进行目测识别的判断受人员、天气、时间、光照等多方面影响,在无法使用色差仪测量的情况下,最好的处理方式是与其他部件放在同一光照强度下,在规定距离处(一般1 m 左右)由色差小组评审判断色差情况。

4 事故结论

(1)通过5M1E 分析法判定圆管件喷涂金属漆的色差问题时,应将喷涂厚度、油漆配方、施工前搅拌、喷涂施工方式、每道涂层喷涂间隔时间以及检测方式等都应纳入到考虑范围内。通过实验验证以上因素与色差的普遍关系为(以熔岩棕为例):①喷涂膜厚越厚,颜色偏深偏暗;②油漆配方差异会影响施工难度及可操作性,施工尽量统一油漆配方;③手工喷涂金属漆时,为减少颜色差异,应明确油漆搅拌、喷涂施工方式、间隔时间,并纳入工艺文件进行管控;④通过目测对圆管件颜色进行识别判断受人员、天气、时间、光照等多方面因素影响,在无法使用色差仪测量的情况下,最好的处理方式是与其他部件放在同一光照强度下,在规定距离处(一般1 m左右)由色差小组评审判断色差情况。

(2)使用分光色差仪对人工喷涂圆管件的色差仪进行初步研究。试验采用CM-512m3A、CM-M6 两款4 mm、8 mm 口径分光测色计对圆管和标准色板进行色差测量。色差值合格判断范围见表2。测量结果:同一根圆管不同部位色差值不同,普遍ΔE>2.0,对于大多数人来说,色差值大于1.5 就可以通过肉眼分辨,很明显测量结果显示绑绳钩色差在不可接受范围内,但实际装配与车身比对目测并无较大差别,这就要考虑到绑绳钩、车身、色板之间的色差值偏差及修正。这在实际生产过程中明显不能运用,否则必然会造成人力、物力的不必要浪费。

表2 色差值合格判断范围Table 2 Qualified judgment range of color difference value

5 结语

喷涂厚度、油漆配方、施工前搅拌工作、喷涂施工方式、每道涂层喷涂间隔时间,以及检测方式都会造成色差问题或判断结果,可针对性采取以下控制措施:

(1)喷涂厚度控制。因绑绳钩为圆管,暂无仪器可测量弧面膜厚;经试验验证,降低油漆黏度(通过黏度-温度曲线下限调整)能有效控制涂膜厚度。

(2)油漆配方问题。因涉及水性及溶剂型油漆施工,如需统一将喷漆房换成不锈钢材质,保证环境恒温恒湿,相对投入较大。

(3)施工前搅拌工作、喷涂施工方式、每道涂层喷涂间隔时间等,需在工艺文件中明确并形成记录,定期进行稽核。

(4)检测方式。在确定无法使用色差仪的前提下,模拟车身的光照条件及光照强度并等比例制作样板,可减少检验员在检验过程中的误判。也可通过色差小组针对易产生色差的颜色进行极限封样,在批次生产时,依据封样件进行排查检测等。

颜色色差是圆管件面漆漆膜弊病中影响较大且难以处理的一个问题,前期预防及控制才是上策。排查原因也是一个系统庞大的工作,综合性因素甚多,需要根据现场实际情况去排查对比,找出变异点,笔者较为推崇的方法是福特G8D 工具中的主动验证法和被动验证法。更重要的是要将相应的措施标准化,形成流程、技术标准或规范性文件。为彻底消除该问题的发生和流出,可从油漆配方方面着手,根据实际与色板的偏差增加相应的色浆或者是珠光漆进行调整(比例为1 %左右),以熔岩棕为例,颜色偏深偏暗可相应增加红黄珠光进行调整,提高颜色的抗风险能力,减少色差。