浅谈汽车油漆质量检查的数字化应用

董廷轩 (上汽大众汽车有限公司,上海 200336)

0 引言

车厂油漆车间生产设备已基本实现了全自动涂胶、全自动喷漆等,自动化率约为80 %。不过就油漆质量检查而言,绝大多数车厂还是依靠由人工操作。为了提高劳动生产率,降低工人的劳动强度,创新地引入了自动湿膜厚度测量设备,自动缺陷检测设备,自动测量色差、膜厚和橘皮设备等。与人工质量检查相比较,这些自动检测设备在提高自动化率和生产率的同时,还能快速及时地反馈检测结果,并为后续出现质量问题的大数据分析提供了依据。

1 色漆湿膜厚度自动测量

随着免中涂涂装工艺的推广和应用,不仅优化了涂装过程,而且实现了节能减排并较大程度地降低了汽车厂的生产成本。为了保证漆膜的外观质量和性能,包括颜色、平整性、弹性及抗紫外线的功能等,合理控制施工中漆膜厚度是非常重要的。当汽车经过中间烘房后,需对其车身色漆湿膜厚度进行自动测量和控制。

1.1 色漆湿膜厚度测量原理

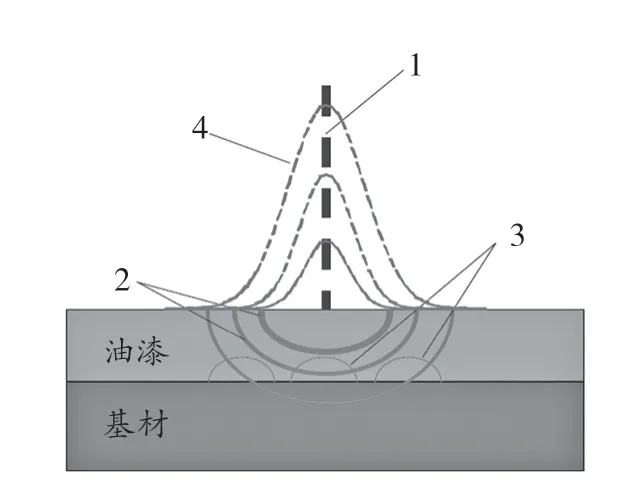

色漆湿膜厚度测量原理是指激光束稍微加热油漆表面,热量穿透油漆层并在基层形成反射,反射的热量由红外传感器接收并由电路换算成层厚,热量的反射时间(相位值)与膜厚成比例关系。色漆湿膜厚度测量原理见图1。

图1 色漆湿膜厚度测量原理Figure 1 The measurement principle of wet film thickness of paint

1.2 色漆湿膜测量系统构成及测量点

色漆湿膜测量系统由两台带移动七轴的机器人、测量头(激光器、检波器、信号放大器和专用光学组件等)、控制柜、人机界面和系统软件等构成。

测量点数量取决于车型的大小。一般而言,B 级车(中型车)以下的车型,单个车身测量点为50 个;B 级及B 级以上的车型,测量点为70 个。通常测量点均匀分布在整个车身表面,尤其需要测量膜厚容易缺失的边缘区域,如前盖边缘、四门靠近风窗区域等。图2 为测量点分布示意图。

图2 测量点分布示意图Figure 2 The schematic diagram of measurement points distribution

2.1 颜色标定

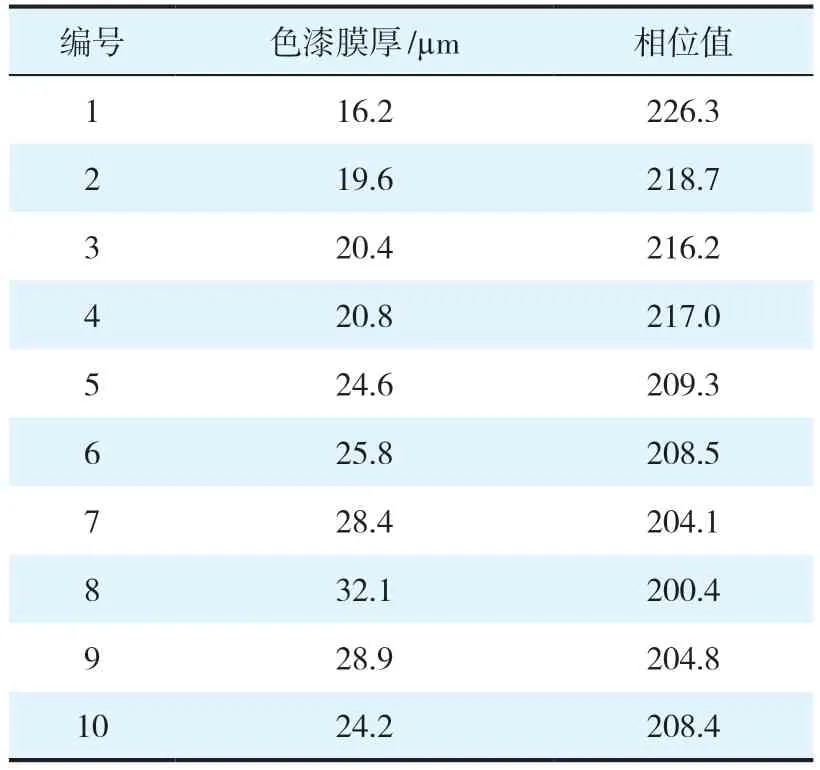

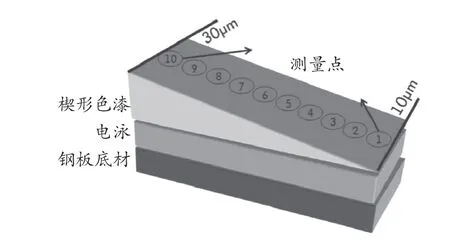

不同颜色色漆成分存在着差异,在使用前都需要做颜色标定。首先选择一个汽车部件,如电泳前盖,在确定的位置上手工测量电泳膜厚,然后喷涂楔形色漆(图3),机器人测出相位值,再待该部件经过烘烤后,手工测量色漆膜厚(手工和机器人测量同一位置)。这样手工测量的色漆膜厚和机器人测量的相位值建立了对应关系(表1)。

表1 色漆膜厚与相位值的对应关系Table 1 The relationship between paint film thickness and phase value

图3 喷涂楔形色漆Figure 3 Spraying paint in the shape of wedge

根据10 个测量点数据,通过线性回归分析,求得图4所示线性趋势方程y=-1.596 253 4x+249.832 111 7(y为相位值,x为膜厚),这样就可以得到色漆计算膜厚。还需要核算相关系数R,其公式如下:

图4 线性趋势方程Figure 4 Linear trend equation

式中:R—相关系数;xi—膜厚,μm;—膜厚平均值,μm;yi—相位值;—相位平均值。

其中,R值需满足R2≥0.9,如果R2<0.9,则说明偏差较大,需重新进行颜色标定。

2.2 色漆膜厚测量结果的判定

电泳膜厚影响着色漆的测量膜厚,因此需每天测量一台电泳车的膜厚,进行补偿计算,以得到实际色漆膜厚。每辆车的色漆膜厚测量结果在本地电脑保留三个月,并送中控室长期保存。

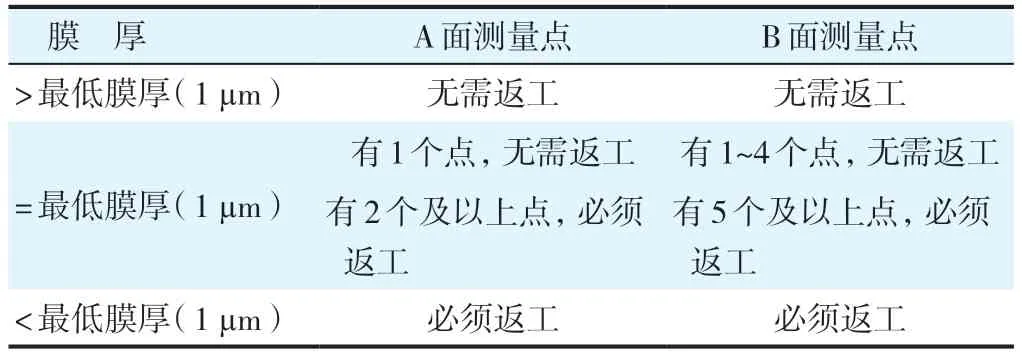

按照车身在阳光中暴晒程度,以门拉手附近筋线为分界线,把车身分为A 面(筋线以上)和B 面(筋线以下),对色漆膜厚测量结果作出判定(表2)。

表2 测量结果判定Table 2 Determination of measurement results

3 油漆缺陷自动检测

报交线是油漆车间自动化率最低的生产线,普遍由人工检查油漆缺陷、打磨、抛光等,工作量大,其有5 个方面的痛点:1)工人长期在灯光下工作,易造成情绪紧张和视觉疲劳;2)主观评估;3)检出率受情绪影响而波动;4)很难遵守一个标准;5)无法形成数据文档。

3.1 油漆缺陷自动检测设备构成

目前油漆缺陷检测设备主要有两种类型:隧道式(含车身检测装置和车尾检测装置)和机器人式(机器人+检测装置),如5 图所示。

缺陷自动检测系统主要由LED(发光二极管)结构光源、工业相机、控制和计算单元、显示器、显示屏控制器、PLC(指可编程逻辑控制器)柜等构成。为了避免影响环境,主体设备安装在烘房出口处,每辆车拍摄3 万多张照片,通过光的反射来识别缺陷,并在报交线大屏上显示缺陷位置和分类等信息。表3 列出了两种缺陷自动检测设备的情况比较。

表3 两种缺陷自动检测设备的情况比较Table 3 Comparison of two types of automatic defect detection equipments

3.2 油漆缺陷识别原理

图6 为油漆缺陷识别原理说明图。

图6 油漆缺陷识别原理说明图Figure 6 Schematic diagrams for identifying paint defects

常见漆膜缺陷均可识别出来,如脏点、夹杂物、头发、纤维、打磨缺陷、液滴、缩孔、流挂等。经过不断的优化和学习,统计了近一年的数据,自动缺陷检测设备识别缺陷的准确率超过95 %,与人工检查相比较,漏检率下降了80 %。

3.3 油漆缺陷自动检测的优势

采用缺陷自动检测设备的效果良好,其优势有4个方面:1)报交线数量及工人数量都减少了一半;2)缺陷检出率提高,超过95 %;3)在大屏幕上显示缺陷位置,以颜色区分缺陷大小类别,减少了工人满车身找缺陷导致的用眼疲劳;4)可以基于大数据分析缺陷分布区域、种类及对应的措施。

3.4 漆膜质量自动测量

采用漆膜质量自动测量设备,不仅节省人力,而且大大提高了生产效率和时效性。一般漆膜质量自动测量设备的配置:1)布置在离线工位;2)两台带移动七轴机器人;3)集成在一个支架上的机器人专用测量仪器,含色差仪、橘皮仪、分层膜厚仪、超声波定位装置,还配有色差仪和橘皮仪矫正单元等;4)控制系统和评估软件,如人机界面软件、工艺监控和数据评估软件等;5)一台车测量的时间约12 min(12个色差点、18 个橘皮点、22 个分层膜厚点),也就是说约5 JPH 的能力可满足质量检查要求。

漆膜质量自动测量设备见图7。

图7 漆膜质量自动测量设备Figure 7 Automatic measurement equipments for paint film quality

漆膜质量自动检测的优点如下:

(1)减少人工测量成本,提高自动化率;

(2)喷漆室可以得到实时数据,及时响应,修改喷涂参数,提高产品质量;

(3)多层膜厚数据有助于得到均匀的膜厚,减少油漆材料过度使用;

(4)测量位置固定,消除人工测量位置可变性和误差;

(5)车身和外协件采用一致的评判标准,具有更高的工艺安全性,数据对比更容易更方便;

(6)所有数据实时上传中控系统,数据可追溯,并可进一步做统计分析。

4 油漆质量检查数字化展望

数字化是依靠高效的软、硬件支持,执行数据采集、数据存储,构建数据模型,进行数据分析,以便快速决策。

在实际使用中,上述自动测量设备已经具备了数据采集、检测等功能,但如何进一步分析、提供价值信息还有待提高。

对于未来油漆报交线(着重于油漆质量检查和处理)而言,其自动化、数字化路径可能有5 个方面:1)使用缺陷检测设备,识别和分类缺陷、确定缺陷位置坐标等信息,并传给后续打磨及抛光机器人;2)打磨机器人自行规划运动轨迹,采用柔性力控打磨头,对缺陷进行打磨,清洁。如必要,可增加二次缺陷检测设备,以模拟人工操作方式——打磨、观察、再打磨、再观察;3)抛光机器人自行规划路径,采用柔性力控抛光盘自动抛光,或与2)整合在一站内完成;4)并行地离线自动测量色差、橘皮和分层膜厚等质量数据;5)建立数据文档,提高质量的可追溯性,进行数据分析,提取价值数据以便快速决策。